1

Изобретение относится к производству минераловатных теплоизоляционных материалов, в частности к производству прошивных минераловатных матов, и является усовершенствованием изобретения по авт.св. № 1333582.

Цель изобретения - повышение упругости и за счет этого стойкости матов к усадке при их транспортировке и эксплуатации.

Во время термообарботки при 150- 200°С в.течение 3-20 мин проходит процесс интенсивного термоокисления кислородом воздуха, имеющегося на волокнах тонкого слоя карбоновые кислоты содержащего лесохимического про2

дукта (таллового масла или таллово- J го пека). При термообработке ком- sj поненты используемого продукта пог- Јд лощают кислород воздуха, в результа- ,Јъ те чего образуются нестабильные гид- 1 роперекисные соединения, распад которых ведет к возникновению свободных радикалов, инициирующих окисли- i тельную полимеризацию ненасыщенных жирных (высших карбоновых) кислот (олеиновая, линолевая), входящих J в состав таллового пека и таллового масла. В процессе окислительной полимеризации этих кислот проходит образование сшитого полимера, так

называемое

высыхание

тонкого слоя

J-

карбоновые кислоты содержащего лесохимического продукта, в результате чего снижается пластичность этого слоя, т.е. повытается упругость.

Так как используемые лесохимические продукты - талловое масло или талловый пек - содержат ненасыщенны кислоты с изолированными двойными связями и поэтому являются полувысыхающими, то образующийся на минеральных волокнах тонкий слой используемого продукта после термообработки лишь частично отверждается, что придает минеральным матам желаемую упругость и снижает самоуплотнение (слеживаемость) при одновременном сохранении способности к рулониро- ванию, низкой осыпаемости и низкому пьшевьщелению при их транспортировк и укладке в строительные конструкци

Способ осуществляют следующим образом.

Приготавливают по 100 кг 12%-ной водной эмульсии таллового пека и 12%-ной водной эмульсии таллового масла, содержащих 7,5 мас.% аммиачной воды. Для этого в емкость с мешалкой загружают 80,5 кг водопроводной воды при комнатной температуре, добавляют 7,5 кг 25%,-ной аммиачной воды и при постоянном перемешивании

постепенно вводят предварительно подогретые до 80-90°С 12 кг лесохимического продукта, содержащего высшие карбоновые кислоты (таллового пека или таллового масла). После перемешивания содержимого в емкости в течение 15 мин получают гомогенную водную эмульчию.

На минеральную вату в камере во- локноосаждения методом пульверизации наносят водную эмульсию таллового пека или таллового масла в количестве 2 мас.% (в пересчете на сухие вещества). После формования минера- ловатного ковра проводят его термообработку при 150-200°С в течение 3-20 мин.

Наиболее простой и целесообразный вариант реализации способа - продувка ковра минеральной ваты, обработанной лесохимическим продуктом

0

5

сульфатно-целлюлозного производства, в камере волокноосаждения или за ее пределами горячим воздухом или кислородсодержащим газом при 150-200°С. Прошивку и разрезку ковра прово-ч дят до или после его термообработки. Определяют содержание органического вещества в мате, предел прочности при растяжении образцов и упругость образцов минераловатных матов.

Осыпаемость матов определяют по потере массы образцов, подвергнутых испытанию на вибростоле лабораторной

5 виброплощадки типа 435А (амплитуда вертикально направленных колебаний 0,8 мм, продолжительность проведения испытаний в ч).

Запыленность воздуха (концентра0 цию пыли) определяют весовым методом с использованием фильтров АФА. Пробы отбирают аспиратором модели 822 в зоне испытания матов.

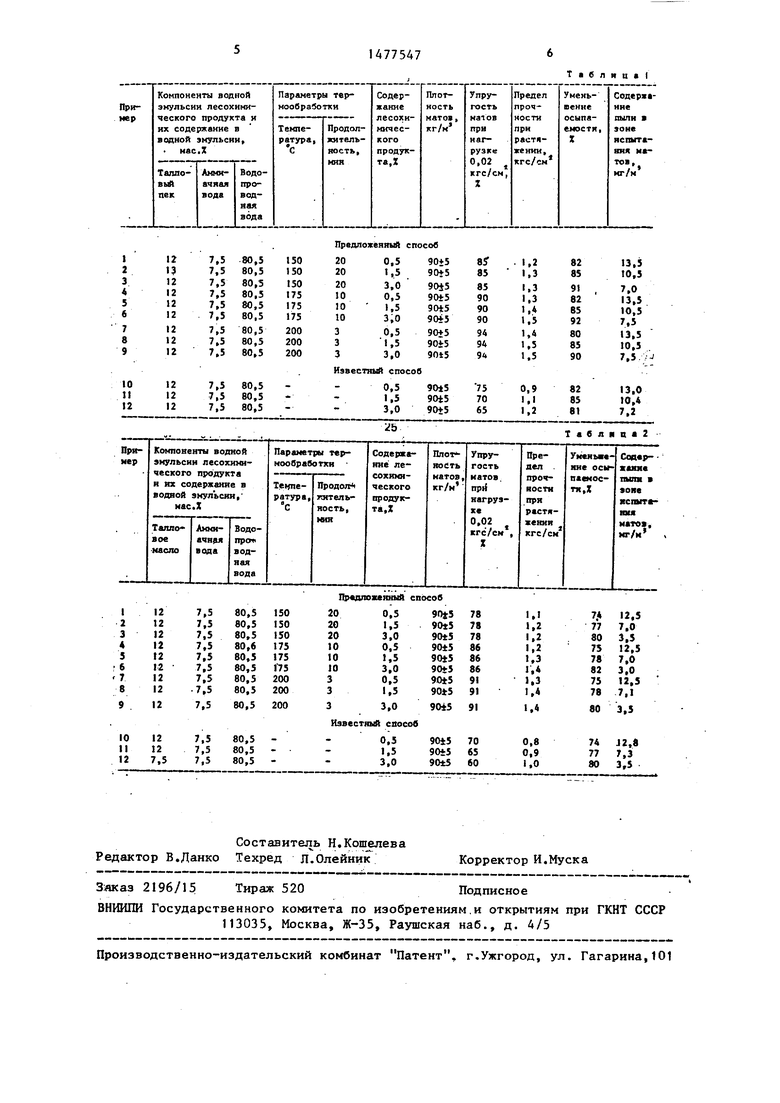

Характеристика составов водной эмульсии лесохимических продуктов (таллового пека или таллового масла) для обработки волокон, количество вводимой эмульсии по сухому веществу и показатели матов, изготовленных по предложенному и известному способам, приведены в табл.1 , и 2.

Из приведенных в табл.1 и 2 дан, ных видно, что минераловатные маты, изготовленные по предложенному спосо5 бу, обладают по сравнению с изготовленными по известному способу на 25-30% большей упругостью и стойкостью к усадке (самоуплотнению). В то же время по пределу прочности,

0 снижению осыпаемости и пылевыделе- ния они не уступают матам, изготовленным по известному способу. Фо.рмула изобретения

5Способ изготовления прошивных,

минераловатных матов по авт.св. № 1333582, .отличающийся тем, что, с целью повышения упругости и з& счет этого стойкости матов

Q к усадке при их транспортировке, хранении и эксплуатации, дополнительно проводят термообработку матов в воздушной среде при 150-200 С в течение 3-20 мин.

0

Т а 6 л и ц I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прошивных минераловатных матов | 1985 |

|

SU1333582A1 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1326588A1 |

| Состав для обеспыливания при выпуске минеральной ваты | 1988 |

|

SU1608047A1 |

| Обеспыливающее средство при выпуске минеральной ваты | 1988 |

|

SU1562346A1 |

| Минераловолокнистый субстрат для выращивания растений | 1990 |

|

SU1738165A1 |

| СПОСОБ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ ОТ РАЗЛИВОВ НЕФТИ И НЕФТЕПРОДУКТОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2107034C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2001 |

|

RU2185878C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

Изобретение относится к производству минераловатных материалов, в частности к производству прошивных минераловатных матов. С целью повышения упругости и за счет этого стойкости матов к усадке при их транспортировке, хранении и эксплуатации обработанные органическим веществом минераловатные маты, полученные в соответствии с известным способом, дополнительно подвергают термообработке в воздушной среде при 150-200°С в течение 3-20 мин. Упругость матов при нагрузке 0,02 кгс/см2 78-94%, предел прочности при растяжении 1,1-1,5 кгс/см2, уменьшение осыпаемости при транспортировке 74-90%. 2 табл.

Предложенный способ

,1 ,2 ,2 ,2 ,3 , ,3 ,4

0,8 0,9 1,0

| Справочник по производству теп- лоэвукоизоляционных материалов под ред | |||

| Ю.П | |||

| Спирина, М.: Стройиздат, 1975, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Способ изготовления прошивных минераловатных матов | 1985 |

|

SU1333582A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-05-07—Публикация

1987-04-10—Подача