Пресс-формы ДЛЯ переработки термореактивных полимерных материалов способом литья под давлением, состоящие из материального плунжера, закрепленного на нагревательной плите, корпуса, имеющего в пентральной части конусную расточку, в которую входят вкладыши, образующие рабочую полость пресс-формы, направляющей колонки, траверсы с толкателями, расположенной в нижней части корпуса электрообогрева, известны.

Однако существующие конструкции пресс-форм для литьевого прессования требуют ручной сборки и разборки деталей пресс-формы lia рабочем месте.

Для механизац)и технологического процесса прессования тигель пресс-формы жестко закреплен на поворотной колонке, связанной с траверсой выталкивающей системы, имеющей виптовой паз, причем боковые поверхности паза входят в зацепление с роликом, ось которого закреплена на корпусе пресс-формы.

Предложенная конструкция пресс-формы с поворотным тиглем может найти применение на предприятиях, перерабатывающих полимерные материалы.

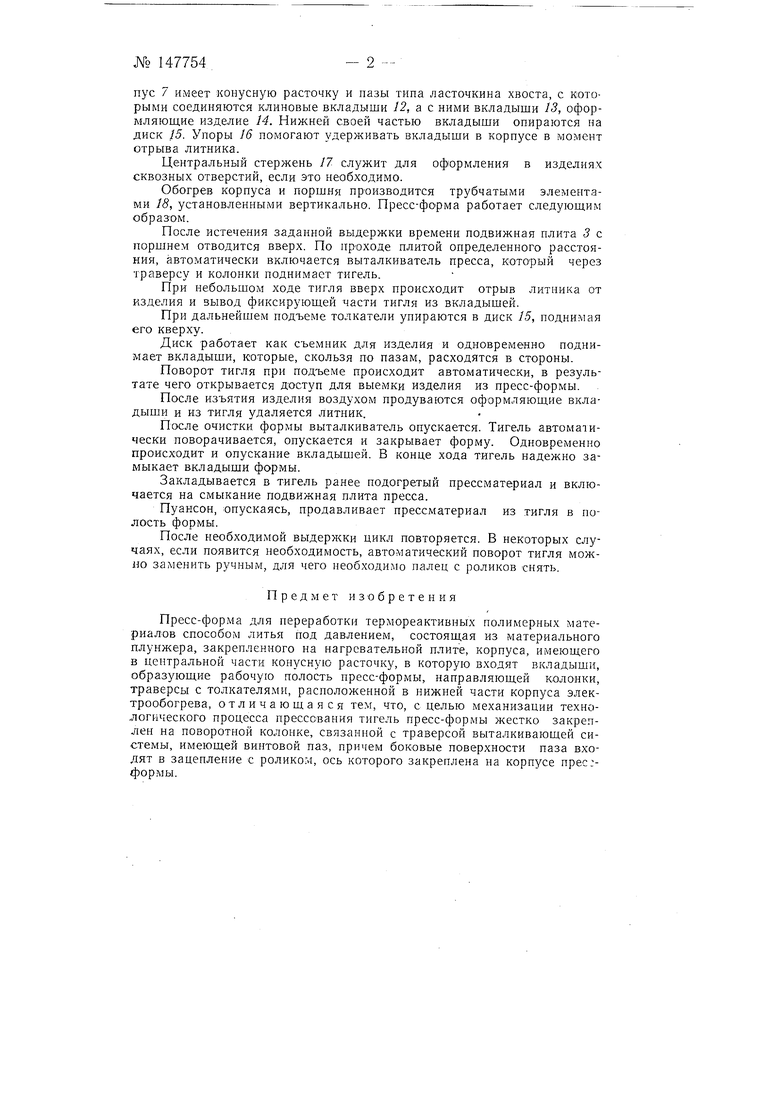

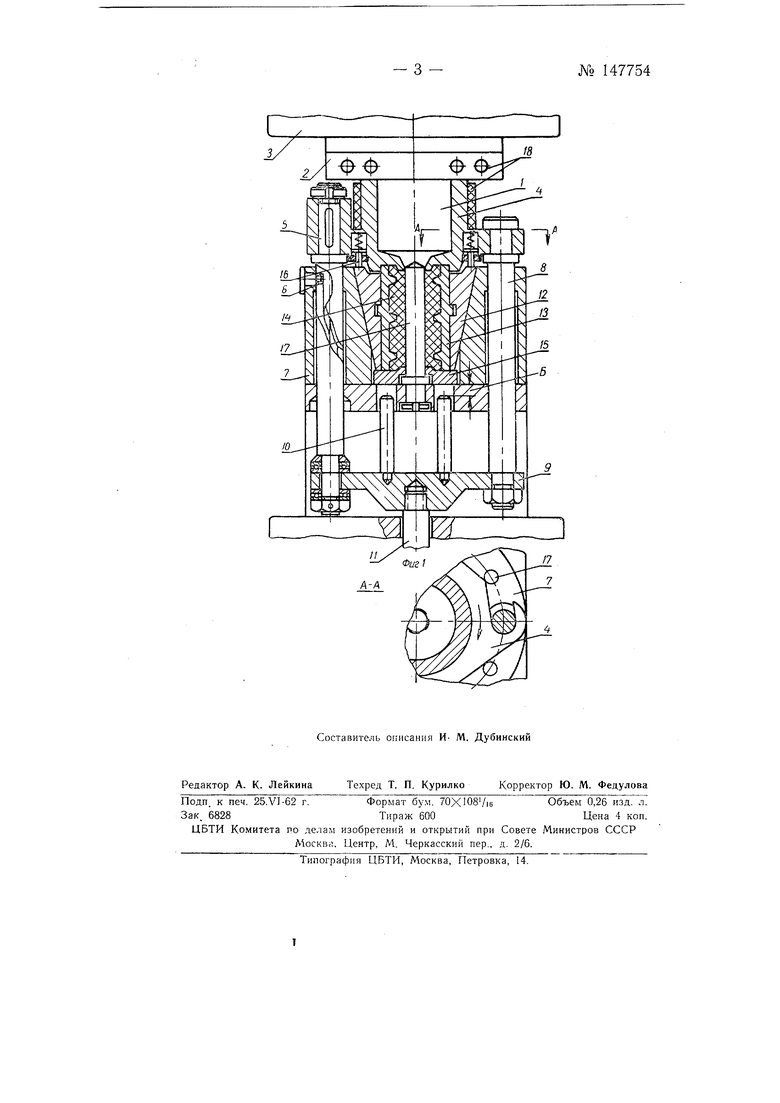

На фиг. 1 изображена предлагаемая пресс-форма; на фиг. 2-го же, разрез по А-А на фиг. 1.

Пресс-форма состоит из поршня / с плитой 2 обогрева, за которую он крепится к подвижной плите 3 пресса, поворотного тигля 4 и жестко с ним связанной колонки 5 с винтовым пазом, в который входит ролик 6 с осью, укрепленной в корпусе 7; колонка 5 и запорная колонка 8 внизу связаны траверсой 9: запорная - жестко, колонка же с винтовым пазом может поворачиваться. Траверса 9, на которой устанавливаются толкатели 10, соединяется с хвостовиком 11 выталкивателя пресса. Кор№ 147754,- 2 пус 7 имеет конусную расточку и пазы типа ласточкина хвоста, с которыми соединяются клиновые вкладыши 12, а с ними вкладыши 13, оформляюш.ие изделие 14. Нижней своей частью вкладыши опираются на диск 15. Упоры 16 помогают удерживать вкладыши в корпусе в момент отрыва литника.

Центральный стержень 17 служит для офюрмления в изделиях сквозных отверстий, если это необходимо.

Обогрев корпуса и поршня производится трубчатыми элементами 18, установленными вертикально. Пресс-форма работает следуюшим образом.

После истечения заданной выдержки времени подвижная плита 3 с поршнем отводится вверх. По проходе плитой определенного расстояния, автоматически включается выталкиватель пресса, который через траверсу и колонки поднимает тигель.

При небольшом ходе тигля вверх происходит отрыв литника от изделия и вывод фиксируюш.ей части тигля из вкладышей.

При дальнейшем подъеме толкатели упираются в диск 15, поднимая его кверху.

Диск работает как съемник для изделия и одновременно поднимает вкладыши, которые, скользя по пазам, расходятся в стороны.

Поворот тигля при подъеме происходит автоматически, в результате чего открывается доступ для выемки изделия из пресс-формы.

После изъятия изделия воздухом продуваются оформляющие вкладыши и из тигля удаляется литник.

После очистки формы выталкиватель опускается. Тигель автоматически поворачивается, опускается и закрывает форму. Одновременно происходит и опускание вкладышей. В конце хода тигель надежно замыкает вкладыши формы.

Закладывается в тигель ранее подогретый прессматериал и включается на смыкание подвижная плита пресса.

Пуансон, опускаясь, продавливает прессматериал из тигля в полость формы.

После необходимой выдержки цикл повторяется. В некоторых случаях, если появится необходимость, автоматический поворот тигля заменить ручным, для чего необходимо палец с роликов снять.

Предмет изобретения

Пресс-форма для переработки термореактивных полимерных материалов способом литья под давлением, состояш;ая из материального плунжера, закрепленного на нагревательной плите, корпуса, имеюш;его в центральной части конусную расточку, в которую входят вкладыши, образующие рабочую полость пресс-формы, направляющей колонки, траверсы с толкателями, расположенной в нижней части корпуса электрообогрева, отличающаяся тем, что, с целью механизации технологического процесса прессования тигель пресс-формы жестко закреплен на поворотной колонке, связанной с траверсой выталкивающей системы, имеющей винтовой паз, причем боковые поверхности паза входят в зацепление с роликом, ось которого закреплена на корпусе прес:фор.мы.

Авторы

Даты

1962-01-01—Публикация

1961-04-07—Подача