(21)4221456/31-02

(22)06.04.87

(46) 07.05.89. Бюл. № 17

(71)Липецкий политехнический институт и Новолипецкий металлургический комбинат им.Ю.В.Андропова

(72)В.В.Логунов, Р.Б.Асташова, А.А.Заверюха, Л.Б.Казаджан, А.Т.Гриднев, Г.А.Цейтлин

и К.П.Манаенков (53) 621.785.79(088.8) (56) Венцкович З.П., Борисенко В.Г. и др. Физико-химические свойства материалов и суспензий для получения термостойких покрытий на холоднокатаной трансформаторной стали. - Тезисы докл. на 5-м Всесоюзном совещании по физике и металловедению электротехнических сталей. 1978.

(54) СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ

(57) Изобретение касается получения неметаллических покрытий, в частности термостойких электроизоляционных покрытий на поверхности электротехнических сталей, применяемых для изготовления магнитопроводов электрической аппаратуры. Цель изобретения - повышение сплошности термостойкого электроизоляционного покрытия. Суспензия частично гидратиро- ванной окиси магния приготавливается смешением компонентов окиси магния и воды в течение 1-2 ч мешалкой, вращающейся со скоростью 5000-6000 об/мин. 1 табл.

а «S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1534070A1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| Способ обработки анизотропной электротехнической стали | 1988 |

|

SU1565919A1 |

| Способ получения электроизоляционных покрытий | 1990 |

|

SU1733501A1 |

| Суспензия для получения электроизоляционных жаростойких покрытий и способ ее приготовления | 1975 |

|

SU607851A1 |

| Состав для электроизоляционного покрытия на электротехнических сталях | 1978 |

|

SU779341A1 |

| Состав для термостойкого покрытия | 1974 |

|

SU490873A1 |

| Состав для электроизоляционного покрытия электротехнических сталей | 1978 |

|

SU735060A1 |

| КОМПОЗИЦИЯ ДЛЯ СОЗДАНИЯ ТЕРМОСТОЙКОГО СВАРИВАЕМОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЯХ | 2002 |

|

RU2225650C2 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

Изобретение касается получения неметаллических покрытий, в частности термостойких электроизоляционных покрытий на поверхности электротехнических сталей, применяемых для изготовления магнитопроводов электрической аппаратуры. Цель- повышение сплошности термостойкого электроизоляционного покрытия. Суспензия частично гидратированной окиси магния приготавливается смешиванием компонентов окиси магния и воды в течении 1-2 ч мешалкой, вращающейся со скоростью 5000-6000 оборотов в минуту. 1 табл.

1

Изобретение относится к металлургии, в частности к получению неметаллических покрытий по поверхности электротехнических стелей, применяемых для изготовления магнитопроводов электрической аппаратуры.

Цель изобретения - повышение сплошности термостойкого электроизоляционного покрытия.

Способ включает следующие операции: гидратацию водой, термообработку, перемешивание суспензии в течение 1-2 ч со скоростью вращения мешалки 5000-6000 об/мин.

Опробование способа проводят при изготовлении анизотропной электро-.

термической стали. Окись магния отжигают при 700°С в течение 5 ч. При приготовлении суспензии на 100 л воды в емкость с вращающимися 20 мешалками с радиусом лопастей 2 см постепенно всыпают 7 кг MgO. Варьируют время и скорость вращения мешалок. После приготовления суспензию перекачивают в емкость, через которую проходит полоса анизтропной электротехнической стали. При выходе полосы из емкости избыток суспензии отжимают роликами и проводят сушку термостойкого покрытия в печах при 400°С. После высокотемпературного отжига электроизоляционное покрытие

4ь J 1 J

са

сушат при 800°С. Электроизоляционное покрытие состоит из смеси орто- фоофорной кислоты и водного раствора окиси магния.

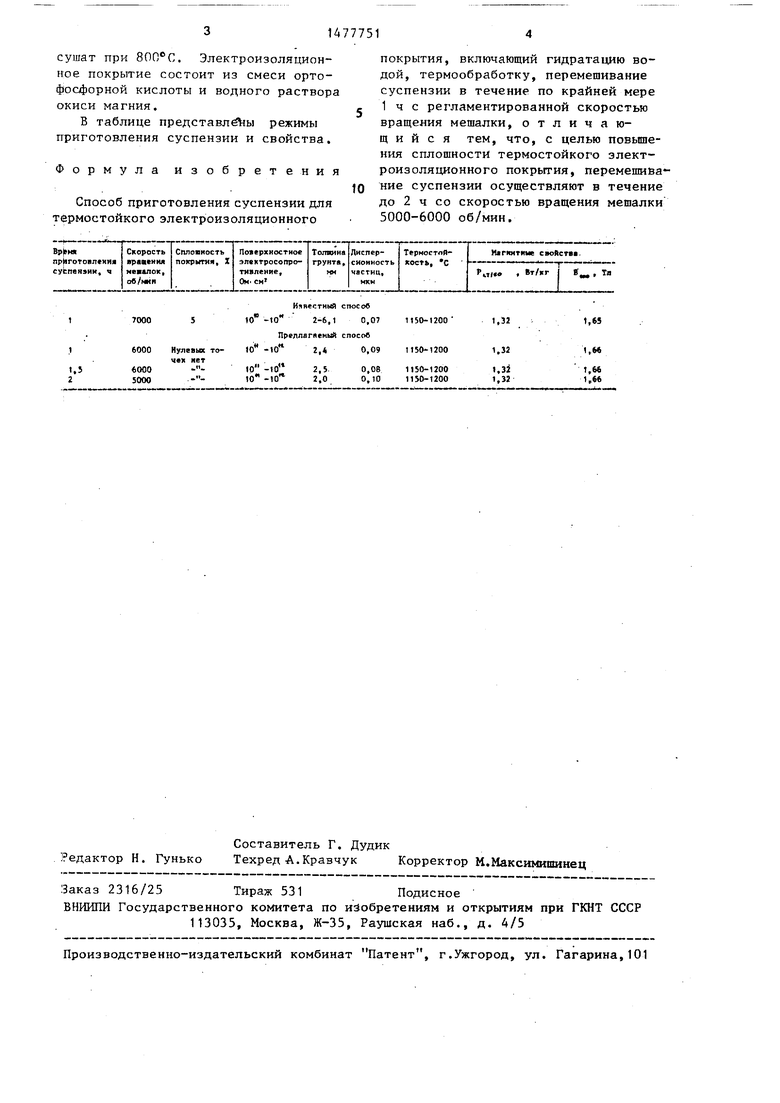

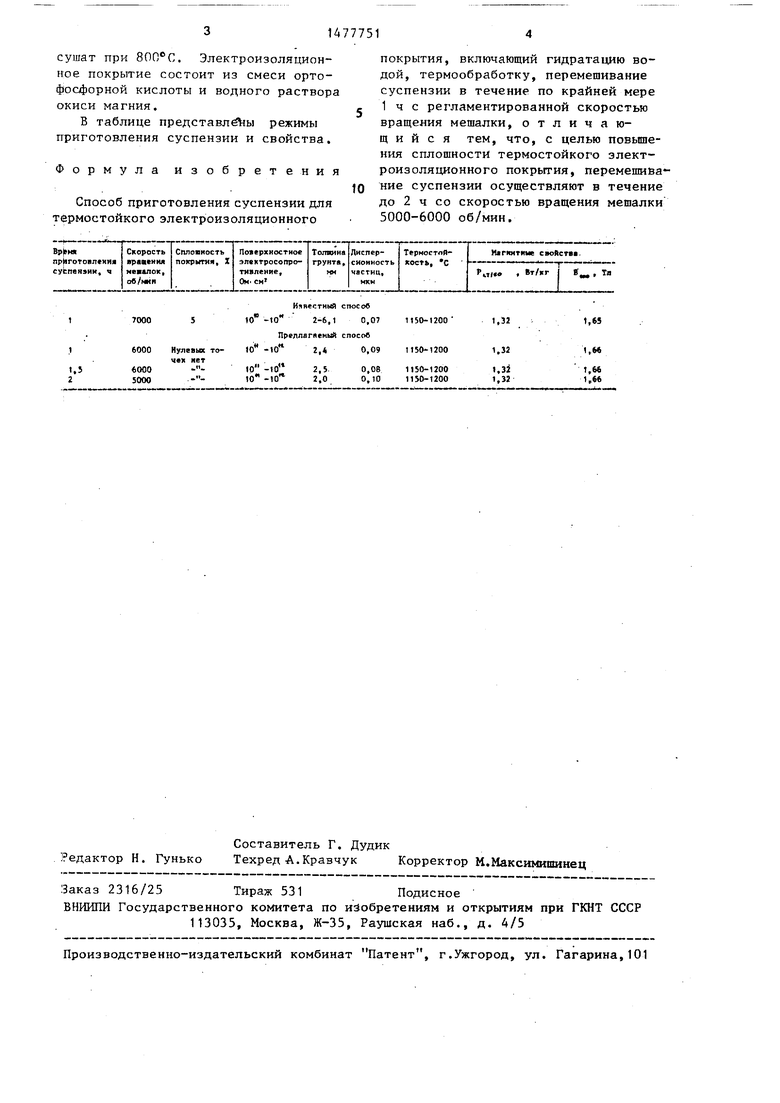

В таблице представлены режимы приготовления суспензии и свойства.

Формула изобретения

Способ приготовления суспензии для термостойкого электроизоляционного

s

7000

6000

«ооо

5000

Нулевых точен нет

fc

-

Ичнестный способ 10 -10м2-6,10.07

Предлагаемый способ 10 -10112,40,09

10 -10 JO -IO

2,5 2,0

0,0В 0,10

покрытия, включающий гидратацию водой, термообработку, перемешивание суспензии в течение по крайней мере 1 ч с регламентированной скоростью вращения мешалки, отличающийся тем, что, с целью повышения сплошности термостойкого электроизоляционного покрытия, перемешива ние суспензии осуществляют в течение до 2 ч со скоростью вращения мешалки 5000-6000 об/мин.

1150-1200

1,32

1,65

1150-1200

1150-1200 1150-1200

1,3 1,3

1,66 1,66

Авторы

Даты

1989-05-07—Публикация

1987-04-06—Подача