Изобретение относится к металлургии, в частности к химико-термической обработке специального тонколезвийного инструмента и оснасГтки, применяющейся я технологическом оборудования рыбоперерабатывающей и пищевой промышленности.

Целью изобретения является снижение деформации и хрупкости при одновременном снижениии трудоемкости

способа и обеспечение их самозатачивания при эксплуатации.

П р и м е р. Ножи дисковые диаметром 150 мм, толщиной 2 мм, с ко- личеством канавок 16 из листовой стали обрабатывают по следующей технологии: вырезка заготовок и токарная обработка в соответствии с требованиями чертежа, шлифование двухстороннее для снятия обеэуглеЯ

л л

:о м

СП

роженного слоя, укладка на поддоны попарно, через три беззольных фильтра диаметром 150 мм, пропитанного синтамидом-5, засыпка слоем отработанного карбюризатора, загрузка в камерную печь Н-45, разогретую до 1060°(, прогрев до температуры нит- роцементации попарно, закалка между медными плитами, укладка на приспособление по 20 пар, отпуск в зане- воленном состоянии в шахтной печи с вентилятором СШО-6,6/7-1М при 300 С в течение 1,5 ч, заточка режущей кромки и низкий отпуск в течение 1 ч,

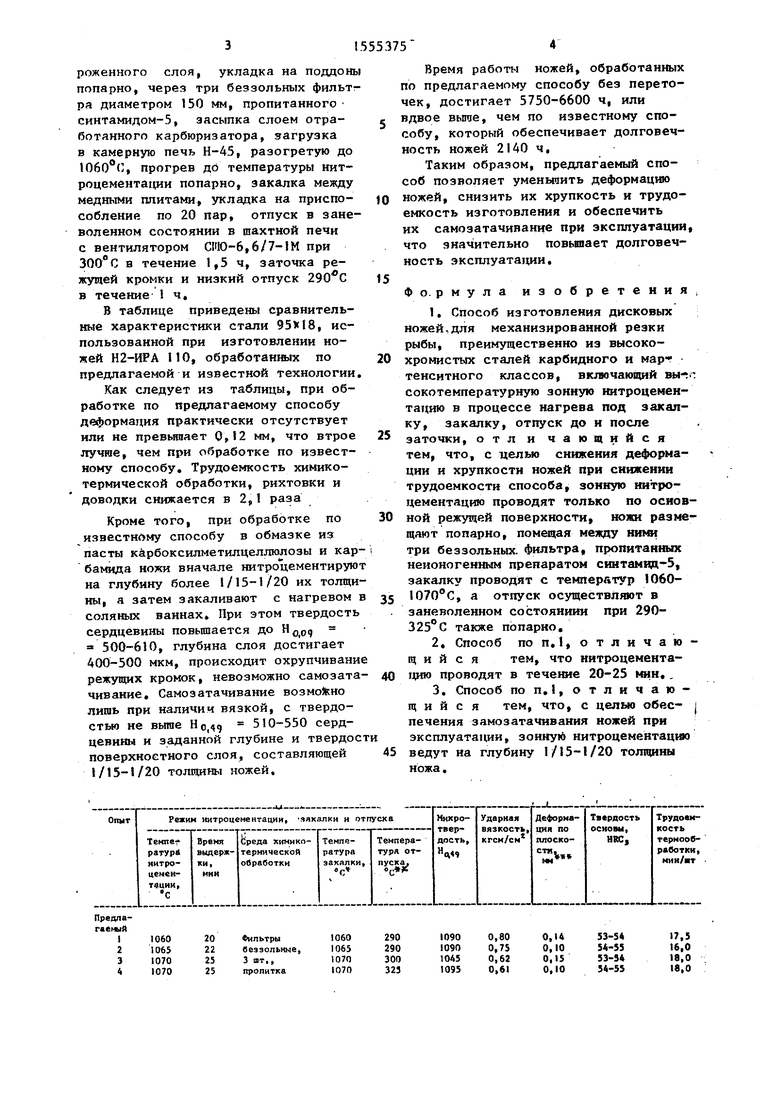

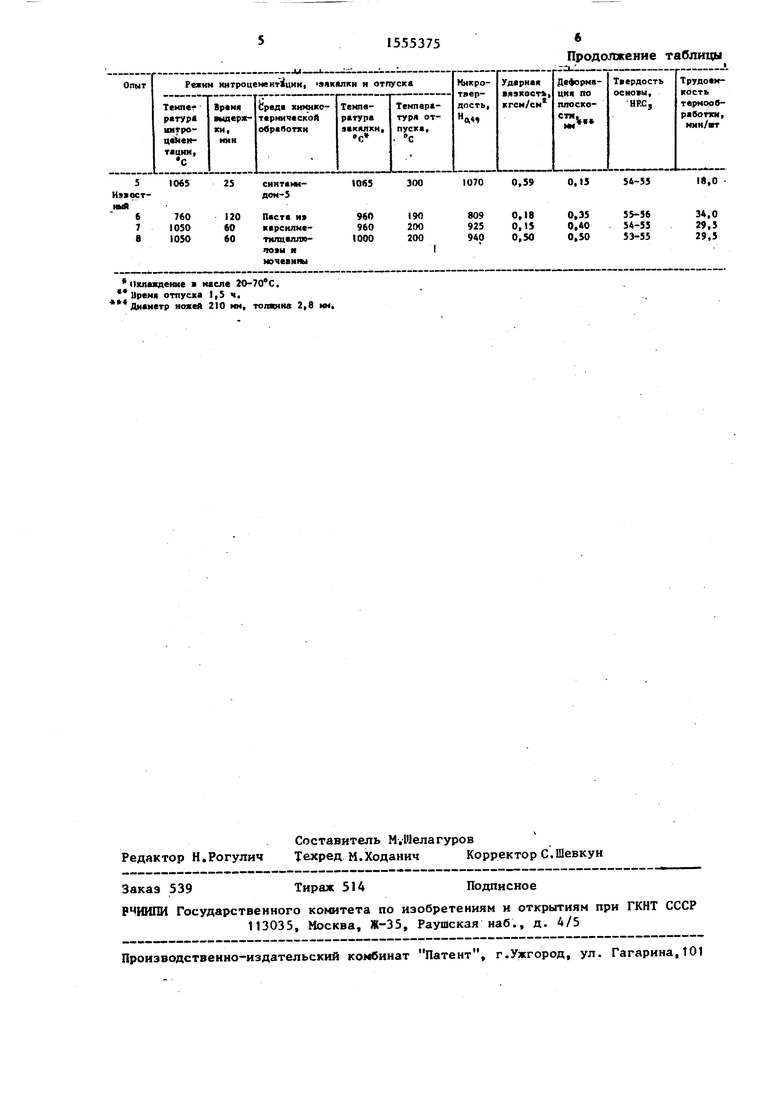

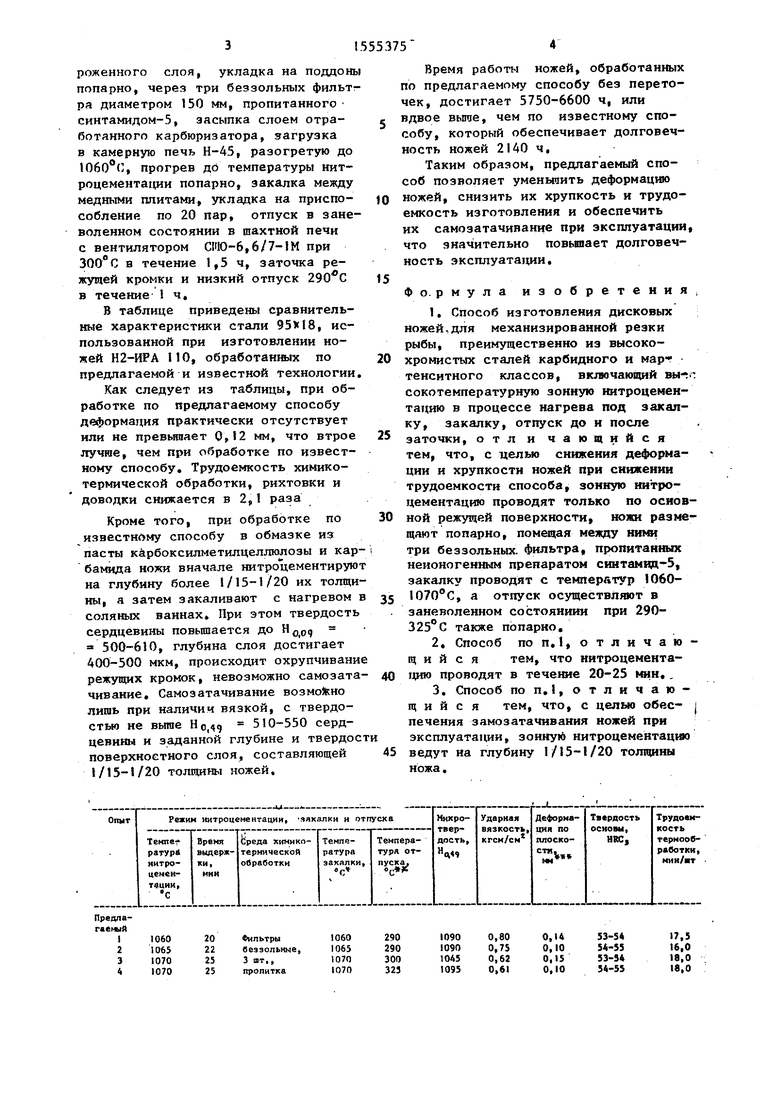

В таблице приведены сравнительные характеристики стали 95X18, использованной при изготовлении ножей Н2-ИРА ПО, обработанных по предлагаемой и известной технологии.

Как следует из таблицы, при обработке по предлагаемому способу деформация практически отсутствует или не превышает 0,12 мм, что втрое лучие, чем при обработке по известному способу. Трудоемкость химико- термической обработки, рихтовки и доводки снижается в 2,1 раза

Кроме того, при обработке по известному способу в обмазке из пасты карбоксилметилцеллюлозы и карбамида ножи вначале нитроцементируют на глубину более 1/15-1/20 их толщины, а затем закаливают с нагревом в соляных ваннах. При этом твердость сердцевины повышается до 500-610, глубина слоя достигает 400-500 мкм, происходит охрупчивание режущих кромок, невозможно самозата- чивание. Самозатачивание возможно лишь при наличии вязкой, с твердостью не выше НМ9 510-550 сердцевины и заданной глубине и твердост поверхностного слоя, составляющей 1/15-1/20 толщины ножей.

5

0

0 5

Время работы ножей, обработанных по предлагаемому способу без переточек, достигает 5750-6600 ч, или вдвое выше, чем по известному способу, который обеспечивает долговечность ножей 2140 ч.

Таким образом, предлагаемый способ позволяет уменьшить деформацию ножей, снизить их хрупкость и трудоемкость изготовления и обеспечить их самозатачивание при эксплуатации, что значительно повышает долговечность эксплуатации.

Формула изобретения

1. Способ изготовления дисковых ножей.для механизированной резки рыбы, преимущественно из высокохромистых сталей карбидного и мар тенситного классов, включающий вы-.: сокотемпературную зонную нитроцемен- тацию в процессе нагрева под закалку, закалку, отпуск до и после заточки, отл и чающийся тем, что, с целью снижения деформации и хрупкости ножей при снижении трудоемкости способа, зонную ннтро- цементацию проводят только по основной режущей поверхности, ножи размещают попарно, помещая между ними три беззольных, фильтра, пропитанных неионогенным препаратом синтамид-5, закалку проводят с температур 1060- 5 1070°С, а отпуск осуществляют в

5

0

заневоленном состояниии при 290- 325°С также попарно.

2,Способ по п., отличающийся тем, что нитроцемента- цию проводят в течение 20-25 мин,.

3.Способ по п.1, отличающий с я тем, что, с целью обеспечения замозатачнвания ножей при эксплуатации, зонную нитроцементацию ведут на глубину 1/15-1/20 толщины ножа.

охлаждение масле 20-70 С. 1)ремя отпуска 1,5 ч.

Диаметр ножей 210 мм, толяина 2,8 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ термической обработки деталей из сталей перлитного класса | 1988 |

|

SU1611951A1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке специального тонколезвийного инструмента и оснастки, применяющейся в технологическом оборудовании рыбоперерабатывающей и пищевой промышленности. Целью изобретения является снижение деформации и хрупкости при снижении трудоемкости способа и обеспечение их самозатачивания при эксплуатации. Дисковые ножи диаметром 150 мм и толщиной 2 мм из стали 95.15 укладывают попарно на поддоны, прокладывая между ними три беззольных фильтра диаметром 150 мм, пропитанных синтамидом- 5, засыпают слоем обработанного карбюризатора и загружают в камерную печь, нагретую до 1060°С, прогревают до температуры нитроцементации в течение 30 мин, выдерживают 25 мин, что обеспечивает глубину слоя 1/15 - 1/20 толщины ножа, и закаливают до температур нитроцементации попарно между медными плитами. После закалки ножи отпускают в заневоленном состоянии при 290 - 325°С, затачивают и снова отпускают. Способ позволяет уменьшить деформацию ножей и хрупкость, снизить трудоемкость их изготовления, обеспечить самозатачивание в процессе эксплуатации. 2 з.п. ф-лы, 1 табл.

Составитель М.-Шелагуров Редактор Н.Рогулич Техред м.Ходанич Корректор С. Шевкун

Заказ 539

Тираж 514

РЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1988-03-21—Подача