Изобретение относится к обработке металлов давлением, в частности к поперечно- клиновой прокатке ступенчатых изделий.

Целью изобретения является улучшение условий эксплуатации путем увеличения срока службы устройства и повышение качества прокатываемых изделий.

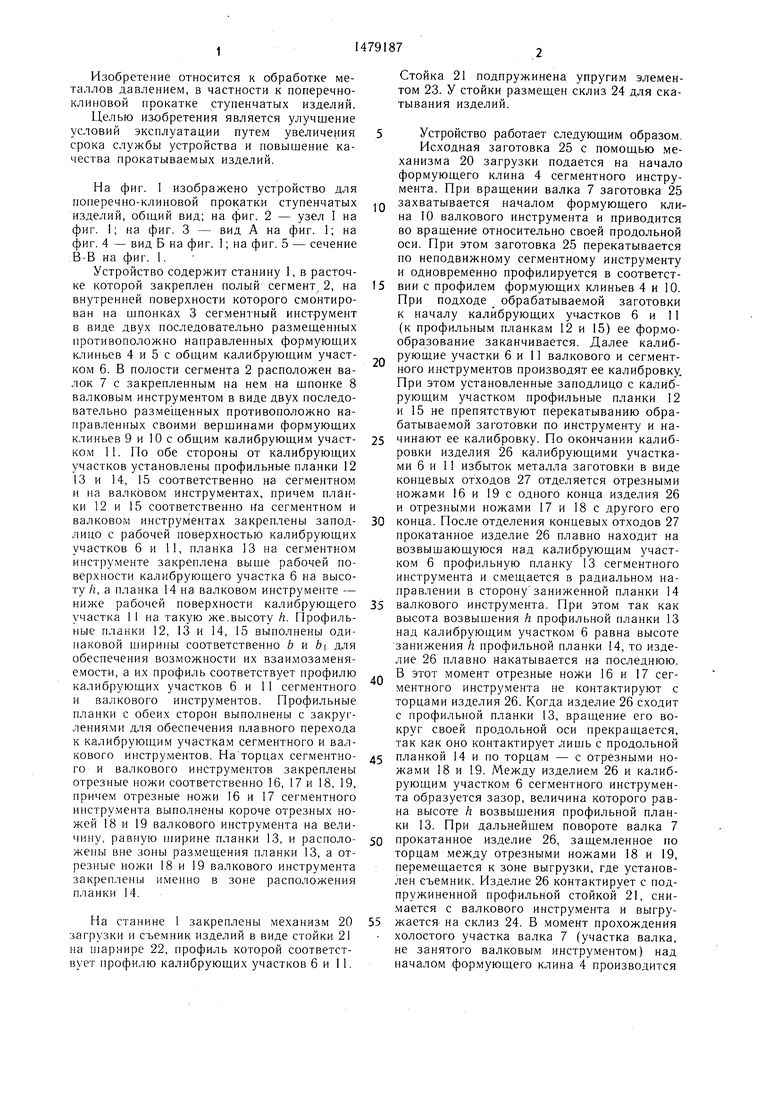

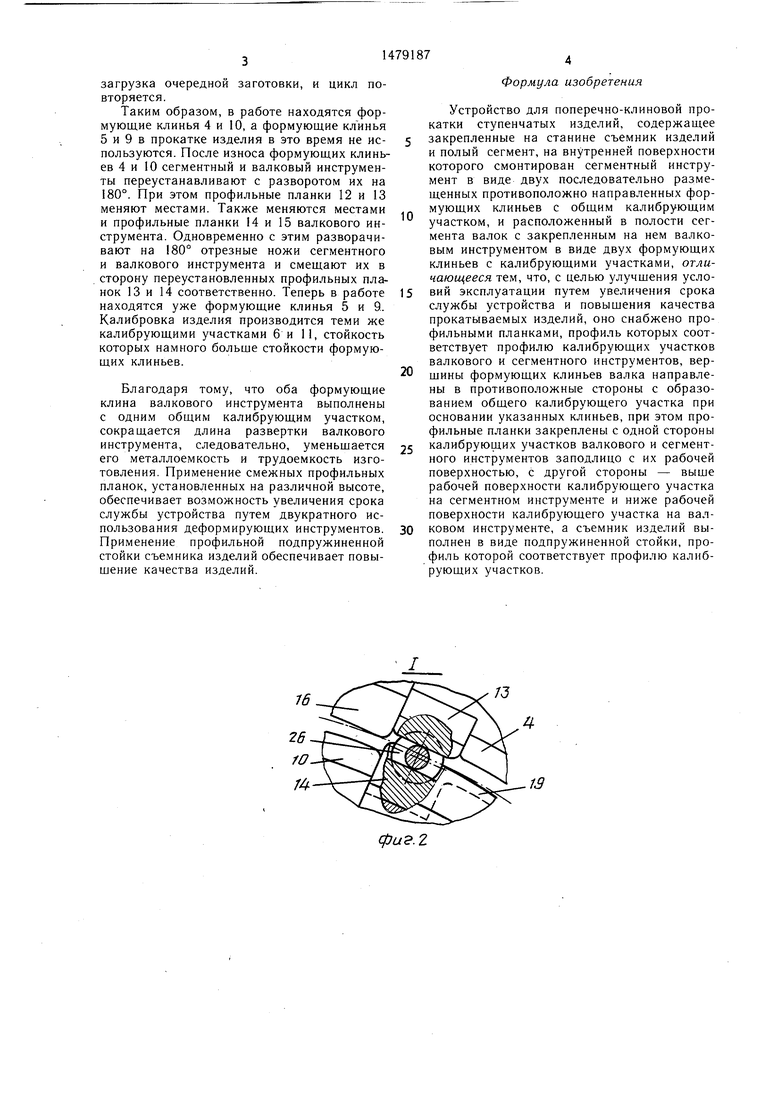

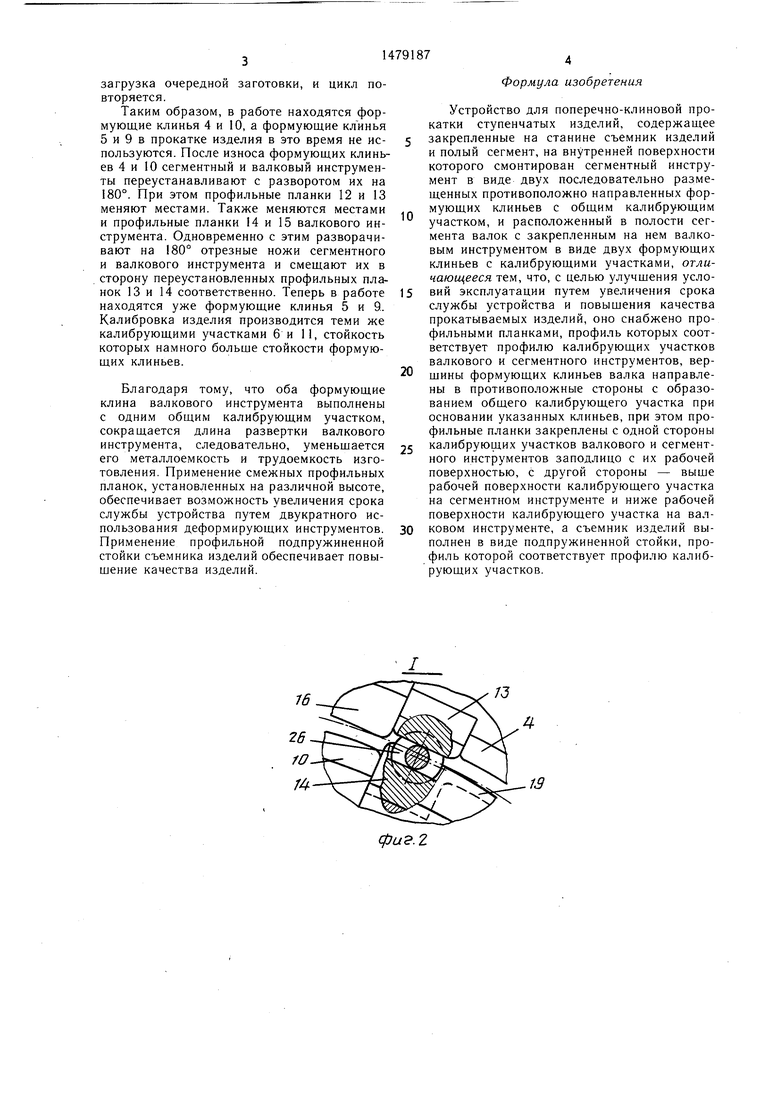

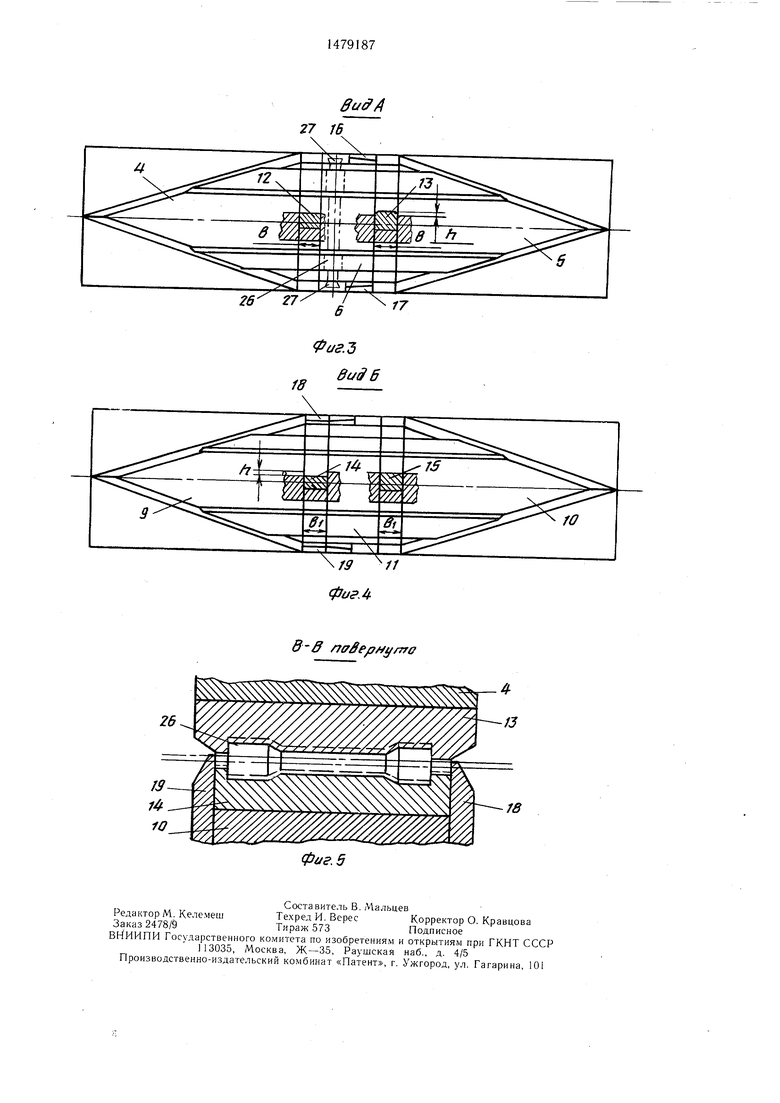

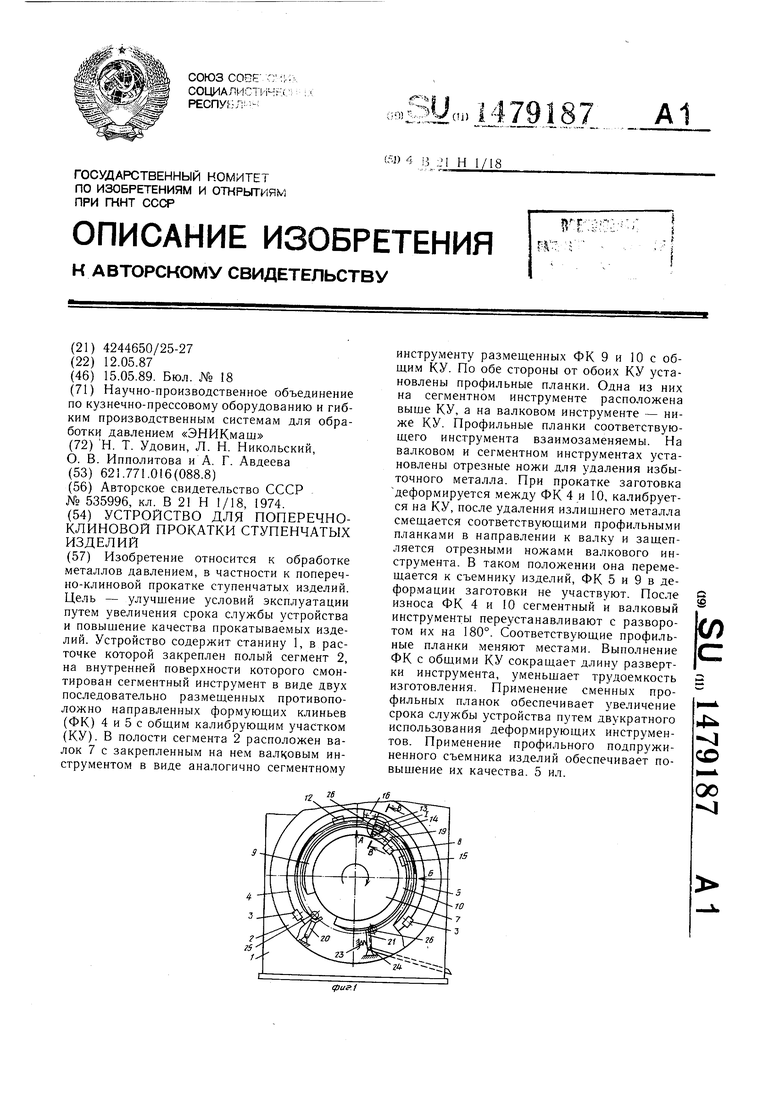

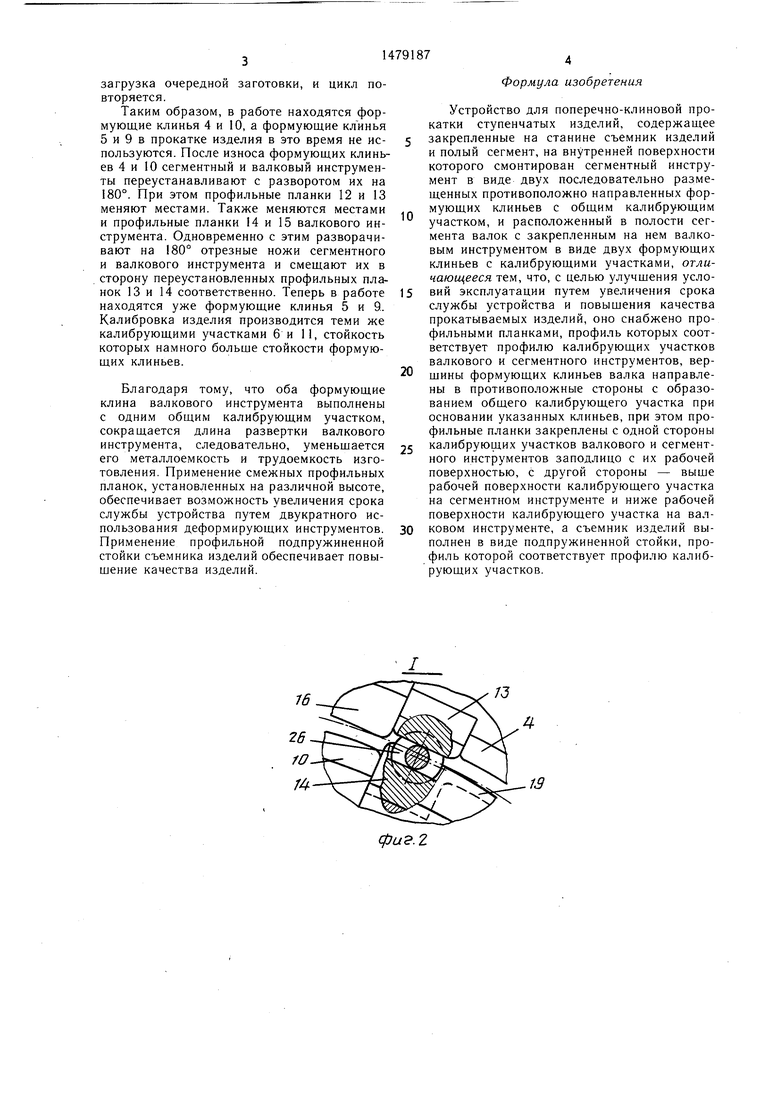

На фиг. 1 изображено устройство для поперечно-клиновой прокатки ступенчатых изделий, общий вид; на фиг. 2 - узел I на фиг. I; на фиг. 3 - вид А на фиг. I; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1.

Устройство содержит станину 1, в расточке которой закреплен полый сегмент 2, на внутренней поверхности которого смонтирован на шпонках 3 сегментный инструмент в виде двух последовательно размещенных противоположно направленных формующих клиньев 4 и 5 с общим калибрующим участком 6. В полости сегмента 2 расположен валок 7 с закрепленным на нем на шпонке 8 валковым инструментом в виде двух последовательно размещенных противоположно направленных своими вершинами формующих клиньев 9 и 10 с общим калибрующим участком 11. По обе стороны от калибрующих участков установлены профильные планки 12 13 и 14, 15 соответственно на сегментном и на валковом инструментах, причем планки 12 и 15 соответственно сегментном и валковом инструментах закреплены заподлицо с рабочей поверхностью калибрующих участков 6 и И, планка 13 на сегментном инструменте закреплена выше рабочей поверхности калибрующего участка 6 на высоту /г, а планка 14 на валковом инструменте - ниже рабочей поверхности калибрующего участка 11 на такую же,высоту h. Профильные планки 12, 13 и 14, 15 выполнены одинаковой ширины соответственно b и Ь для обеспечения возможности их взаимозаменяемости, а их профиль соответствует профилю калибрующих участков б и 11 сегментного и валкового инструментов. Профильные планки с обеих сторон выполнены с закруглениями для обеспечения плавного перехода к калибрующим участкам сегментного и валкового инструментов. На торцах сегментного и валкового инструментов закреплены отрезные ножи соответственно 16, 17 и 18, 19, причем отрезные ножи 16 и 17 сегментного инструмента выполнены короче отрезных ножей 18 и 19 валкового инструмента на величину, равную ширине планки 13, и расположены вне зоны размещения планки 13, а отрезные ножи 18 и 19 валкового инструмента закреплены именно в зоне расположения планки 14.

На станине 1 закреплены механизм 20 загрузки и съемник изделий в виде стойки 21 па шарнире 22, профиль которой соответствует профилю калибрующих участков б и 11.

0

Стойка 21 подпружинена упругим элементом 23. У стойки размещен склиз 24 для скатывания изделий.

Устройство работает следующим образом

Исходная заготовка 25 с помощью механизма 20 загрузки подается на начало формующего клина 4 сегментного инструмента. При вращении валка 7 заготовка 25

Q захватывается началом формующего клина 10 валкового инструмента и приводится во вращение относительно своей продольной оси. При этом заготовка 25 перекатывается по неподвижному сегментному инструменту и одновременно профилируется в соответст5 вии с профилем формующих клиньев 4 и 10. При подходе обрабатываемой заготовки к началу калибрующих участков 6 и 11 (к профильным планкам 12 и 15) ее формообразование заканчивается. Далее калибрующие участки 6 и 11 валкового и сегментного инструментов производят ее калибровку. При этом установленные заподлицо с калибрующим участком профильные планки 12 и 15 не препятствуют перекатыванию обрабатываемой заготовки по инструменту и на5 чинают ее калибровку. По окончании калибровки изделия 26 калибрующими участками 6 и 11 избыток металла заготовки в виде концевых отходов 27 отделяется отрезными ножами 16 и 19с одного конца изделия 26 и отрезными ножами 17 и 18 с другого его

0 конца. После отделения концевых отходов 27 прокатанное изделие 26 плавно находит на возвышающуюся над калибрующим участком 6 профильную планку 13 сегментного инструмента и смещается в радиальном направлении в сторону заниженной планки 14

5 валкового инструмента. При этом так как высота возвышения h профильной планки 13 над калибрующим участком 6 равна высоте занижения h профильной планки 14, то изделие 26 плавно накатывается на последнюю.

- В этот момент отрезные ножи 16 и 17 сегментного инструмента не контактируют с торцами изделия 26. Когда изделие 26 сходит с профильной планки 13, вращение его вокруг своей продольной оси прекращается, так как оно контактирует лишь с продольной

5 планкой 14 и по торцам - с отрезными ножами 18 и 19. Между изделием 26 и калибрующим участком 6 сегментного инструмента образуется зазор, величина которого равна высоте h возвышения профильной планки 13. При дальнейшем повороте валка 7

0 прокатанное изделие 26, защемленное по торцам между отрезными ножами 18 и 19, перемещается к зоне выгрузки, где установлен съемник. Изделие 26 контактирует с подпружиненной профильной стойкой 21, снимается с валкового инструмента и выгру5 жается на склиз 24. В момент прохождения

. холостого участка валка 7 (участка валка,

не занятого валковым инструментом) над

началом формующего клина 4 производится

загрузка очередной заготовки, и цикл повторяется.

Таким образом, в работе находятся формующие клинья 4 и 10, а формующие клинья 5 и 9 в прокатке изделия в это время не используются. После износа формующих клиньев 4 и 10 сегментный и валковый инструменты переустанавливают с разворотом их на 180°. При этом профильные планки 12 и 13 меняют местами. Также меняются местами и профильные планки 14 и 15 валкового инструмента. Одновременно с этим разворачивают на 180° отрезные ножи сегментного и валкового инструмента и смещают их в сторону переустановленных профильных планок 13 и 14 соответственно. Теперь в работе находятся уже формующие клинья 5 и 9. Калибровка изделия производится теми же калибрующими участками 6 и 11, стойкость которых намного больше стойкости формующих клиньев.

Благодаря тому, что оба формующие клина валкового инструмента выполнены с одним общим калибрующим участком, сокращается длина развертки валкового инструмента, следовательно, уменьшается его металлоемкость и трудоемкость изготовления. Применение смежных профильных планок, установленных на различной высоте, обеспечивает возможность увеличения срока службы устройства путем двукратного использования деформирующих инструментов. Применение профильной подпружиненной стойки съемника изделий обеспечивает повышение качества изделий.

0

5

0

5

0

Формула изобретения

Устройство для поперечно-клиновой прокатки ступенчатых изделий, содержащее закрепленные на станине съемник изделий и полый сегмент, на внутренней поверхности которого смонтирован сегментный инструмент в виде двух последовательно размещенных противоположно направленных формующих клиньев с общим калибрующим участком, и расположенный в полости сегмента валок с закрепленным на нем валковым инструментом в виде двух формующих клиньев с калибрующими участками, отличающееся тем, что, с целью улучшения условий эксплуатации путем увеличения срока службы устройства и повышения качества прокатываемых изделий, оно снабжено профильными планками, профиль которых соответствует профилю калибрующих участков валкового и сегментного инструментов, вершины формующих клиньев валка направлены в противоположные стороны с образованием общего калибрующего участка при основании указанных клиньев, при этом профильные планки закреплены с одной стороны калибрующих участков валкового и сегментного инструментов заподлицо с их рабочей поверхностью, с другой стороны - выше рабочей поверхности калибрующего участка на сегментном инструменте и ниже рабочей поверхности калибрующего участка на валковом инструменте, а съемник изделий выполнен в виде подпружиненной стойки, профиль которой соответствует профилю калибрующих участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Устройство для поперечно-клиновой прокатки | 1988 |

|

SU1553235A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| Инструмент для поперечно-клиновой прокатки полых ступенчатых изделий | 1983 |

|

SU1143505A1 |

| Инструмент для поперечно-клиновой прокатки двух изделий типа ступенчатых валиков | 1987 |

|

SU1562051A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1637922A1 |

| Устройство для поперечно-клиновой прокатки | 1974 |

|

SU535996A1 |

| Устройство для поперечной прокатки | 1976 |

|

SU590055A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| Вальцы для поперечно-клиновой вальцовки деталей | 1972 |

|

SU441082A1 |

Изобретение относится к обработке металлов давлением, в частности к поперечноклиновой прокатке ступенчатых изделий. Цель - улучшение условий эксплуатации путем увеличения срока службы устройства и повышение качества прокатываемых изделий. Устройство содержит станину 1, в расточке которой закреплен полый сегмент 2, на внутренней поверхности которого смонтирован сегментный инструмент в виде двух последовательно размещенных противоположно направленных формующих клиньев (ФК) 4 и 5 с общим калибрующим участком (КУ). В ПОЛОСТИ СЕГМЕНТА 2 РАСПОЛОЖЕН ВАЛОК 7 С ЗАКРЕПЛЕННЫМ НА НЕМ ВАЛКОВЫМ ИНСТРУМЕНТОМ В ВИДЕ АНАЛОГИЧНО СЕГМЕНТНОМУ ИНСТРУМЕНТУ РАЗМЕЩЕННЫХ ФК 9 и 10 с общим КУ. По обе стороны от обоих КУ установлены профильные пленки. Одна из них на сегментном инструменте расположена выше КУ, а на валковом инструменте - ниже КУ. Профильные планки соответствующего инструмента взаимозаменяемы. На валковом и сегментном инструментах установлены отрезные ножи для удаления избыточного металла. При прокатке заготовка деформируется между ФК 4 и 10, калибруется на КУ,после удаления излишнего металла смещается соответствующими профильными планками в направлении к валку и защепляется отрезными ножами валкового инструмента. в таком положении она перемещается к съемнику изделий, ФК 5 и 9 в деформации заготовки не участвуют.после износа ФК 4 и 10 сегментный и валковый инструменты переустанавливают с разворотом их на 180°. Соответствующие профильные планки меняют местами. Выполнение ФК с общими КУ сокращает длину развертки инструмента, уменьшает трудоемкость изготовления. Применение сменных профильных планок обеспечивает увеличение срока службы устройства путем двукратного использования деформирующих инструментов. Применение профильного подпружиненного съемника изделий обеспечивает повышение их качества. 5 ил.

73

фиЭ.2

0u0A

27 16

/У

фигЛ

л0Је/ ну/тте

26

/J

| Устройство для поперечно-клиновой прокатки | 1974 |

|

SU535996A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-05-12—Подача