1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов.

Известно устройство для поперечной прокатки, содержащее концентрично установленные в станине валок и сегмент, имеющие на рабочих поверхностях деформирующие инструменты с заходными и калибрующими участками и узлы крепления деформирующих инструментов 1.

Однако это устройство не обеспечивает полного прилегания кольпевого инструмента с вырезанным холодным участком к посадочной поверхности валка и сегмента за счет коробления инструмента при термообработке и наплавке. В связи с этим снижается качество получаемых изделий.

Цель изобретения - повыщение качества получаемых изделий путем устранения коробления кольцевых деформирующих элементов с вырезанными холостыми участками.

Для этого предлагаемое устройство для поперечной прокатки снабжено приспособлением для натяжения деформирующего инструмента валка и приспособлением для натяжения деформирующего инструмента сегмента.

Приспособление для натяжения деформирующего инструмента валка выполнено в виде стяжной гайки и двух винтов с разным направлением резьбы, находящихся в зацеплении с гайкой, при этом один из винтов щарпирно установлен на инструменте валка, в зоне расположения заходного участка, а другой - в зоне расположения калибрующего

участка.

Приспособление для натяжения деформирующего инструмента сегмента выполнено в виде двух упоров и подпрз Л;иненной в осевом направлении шпильки, установленной в сегменте параллельно касательной к инструменту сегмента, при этом один упор закреплеп на сегменте с возмол ностью взаимодействия с инструментом сегмента в зоне расположения заходного участка, а другой упор установлеп па щпильке с возмон ностью взаимодействия с инструментом в зоне расположения калибрующего участка.

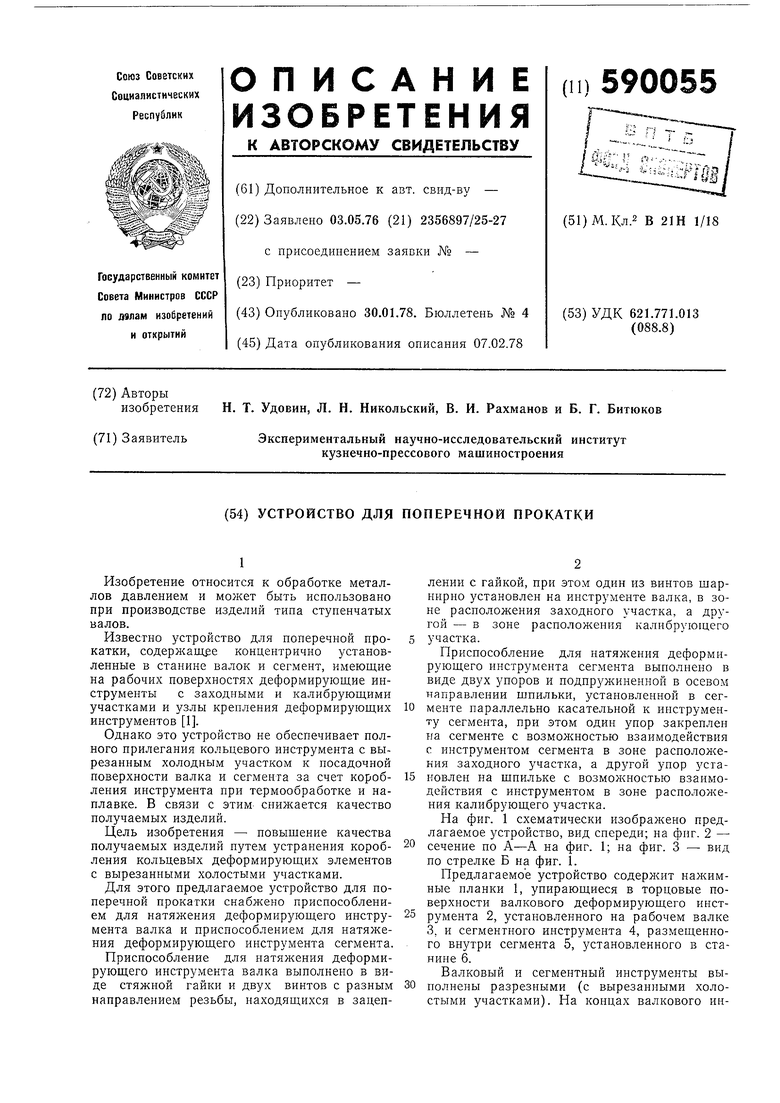

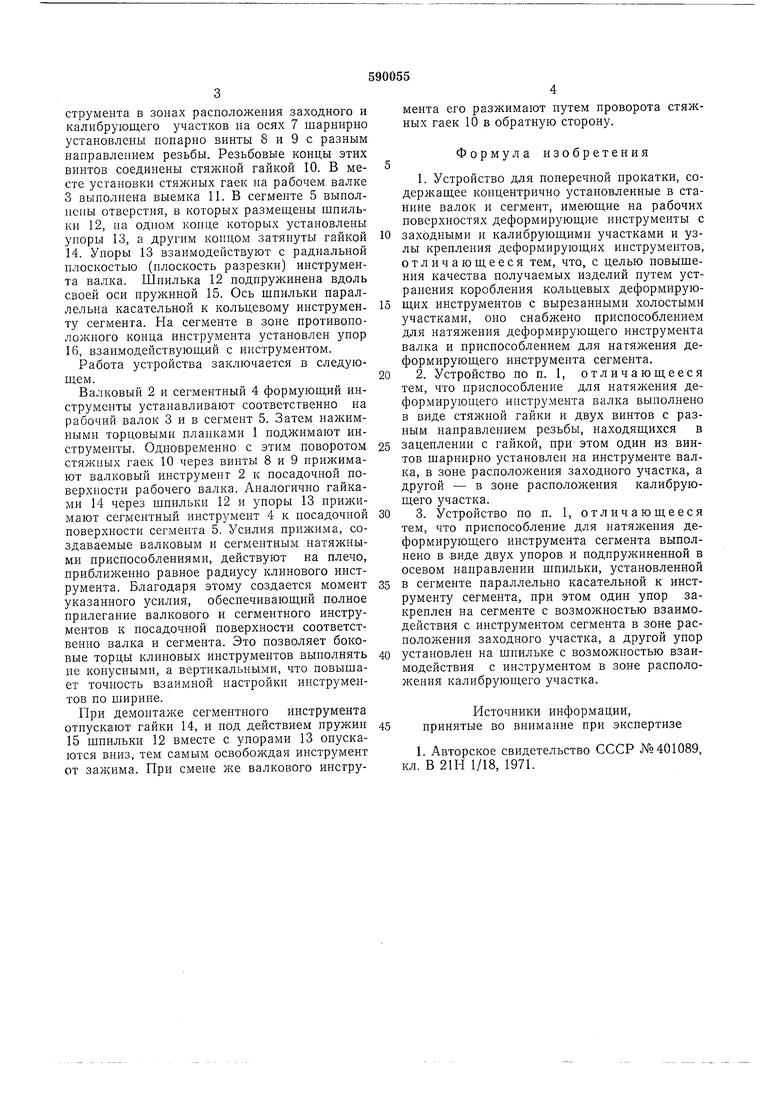

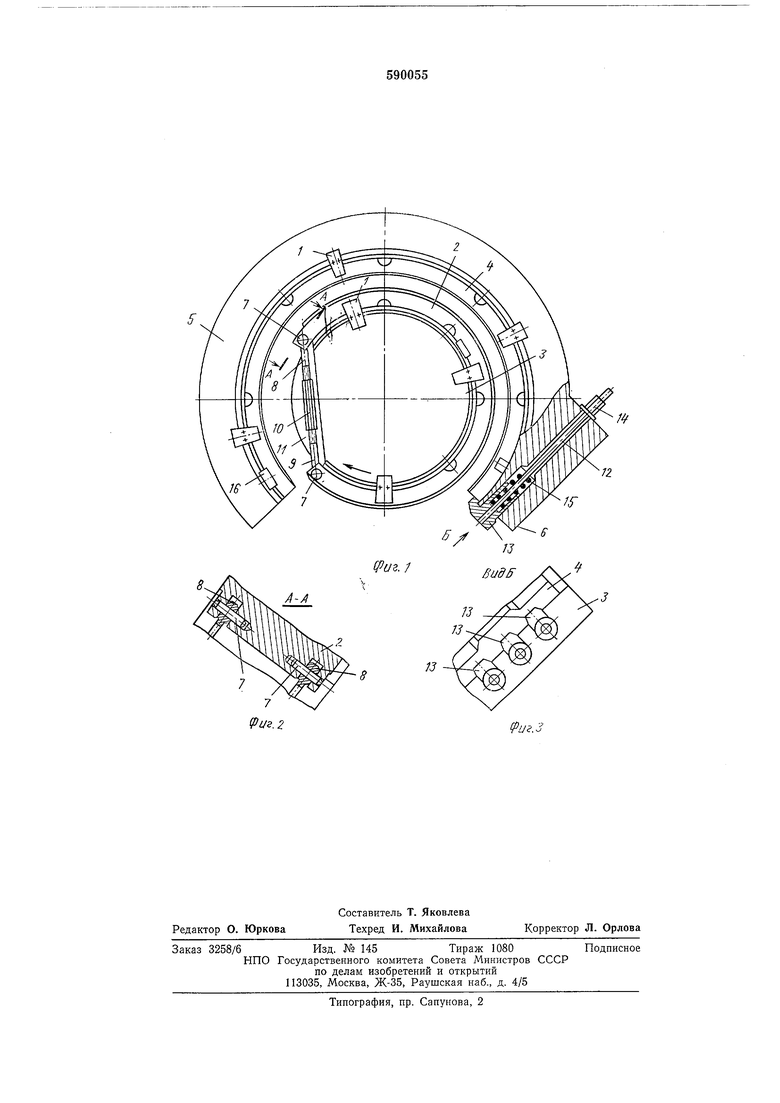

На фиг. 1 схематически изображено предлагаемое устройство, вид спереди; на фиг. 2 -

сечение по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Предлагаемое устройство содержит нажимные планки 1, упирающиеся в торцовые поверхности валкового деформирующего инструмента 2, установленного на рабочем валке 3, и сегментного инструмента 4, размещенного внутри сегмента 5, установленного в станине 6. Валковый и сегментный инструменты выполнены разрезными (с вырезанными холостыми участками). На концах валкового инструмента в зонах расположения заходного и калибрующего участков на осях 7 шарнирно установлены попарно винты 8 и 9 с разным направлением резьбы. Резьбовые концы этих винтов соединены стяжной гайкой 10. В месте установки стяжных гаек на рабочем валке 3 выполнена выемка И. В сегменте 5 выполнены отверстия, в которых размещены шпильки 12, на одном конце которых установлены уноры 13, а другим концом затянуты гайкой 14. Упоры 13 взаимодействуют с радиальной нлоскостыо (плоскость разрезки) инструмента валка. Шпилька 12 подпружинена вдоль своей оси нружиной 15. Ось шпильки параллельна касательной к кольцевому инструменту сегмента. На сегменте в зоне противоположного конца инструмента установлен упор 16, взаимодействующий с инструментом.

Работа устройства заключается в следующем.

Валковый 2 и сегментный 4 формующий инструменты устанавливают соответственно на рабочий валок 3 и в сегмент 5. Затем нажимными торцовыми планками 1 поджимают инструменты. Одновременно с этим поворотом стяжных гаек 10 через вииты 8 и 9 прижимают валковый инструмент 2 к посадочной поверхности рабочего валка. Аналогично гайкамн 14 через шпильки 12 и упоры 13 прижимают сегментный ннстрзмент 4 к посадочной поверхности сегмента 5. Усилия прижима, создаваемые валковым и сегментным натяжными приспособлениями, действуют на плечо, приближенно равное радиусу клинового инструмента. Благодаря этому создается момент указанного усилия, обеспечивающий полное прилегание валкового и сегментного инструментов к посадочной поверхности соответственно валка и сегмента. Это позволяет боковые торцы клиновых инструментов вынолнять не конусными, а вертикальными, что повышает точность взаимной настройки инструментов по ширине.

При демонтаже сегментного инструмента отпускают гайки 14, и под действием пружии 15 шпильки 12 вместе с упорами 13 опускаются вниз, тем самым освобождая инструмент от зажима. При смене же валкового инструмента его разжимают путем проворота стяжных гаек 10 в обратную сторону.

Формула изобретения

1. Устройство для поперечной прокатки, содержащее концентрично установленные в станине валок и сегмент, имеющие на рабочих поверхиостях деформирующие инструменты с заходными и калибрующими участками и узлы крепления деформирующих инструментов, отличающееся тем, что, с целью повыщения качества получаемых изделий путем устранения коробления кольцевых деформирующих инструментов с вырезанными холостыми участками, оно снабжено приспособлеиием для натяжения деформирующего инструмента валка и приспособлением для натяжения деформирующего инструмента сегмента.

2.Устройство по п. 1, отличающееся тем, что приспособлеиие для натяжения деформирующего ипструмента валка выполнено в виде стяжной гайки и двух винтов с разным иаправлением резьбы, находящихся в заценлении с гайкой, при этом один из винтов шарнирно установлен на инструменте валка, в зоне расположения заходного участка, а другой - в зоне расположения калибрующего участка.

3.Устройство по п. 1, отличающееся тем, что приспособление для натяжения деформирующего инструмента сегмента выполнено в виде двух упоров и подпружиненной в осевом направлении шпильки, установленной в сегменте параллельно касательной к инструменту сегмента, при этом один упор закреплен на сегменте с возможностью взаимодействия с инструментом сегмента в зоне расположения заходного участка, а другой упор установлен на шпильке с возможностью взаимодействия с инструментом в зоне расположения калибрующего участка.

Источники информации, нринятые во внимание при экспертизе

1. Авторское свидетельство СССР №401089, кл. В 21П 1/18, 1971.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки ступенчатых изделий | 1987 |

|

SU1479187A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

| Валок стана холодной прокатки труб | 1976 |

|

SU569340A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Валок для поперечно-клиновой прокатки | 1986 |

|

SU1424924A1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

| Валок стана холодной прокатки труб | 1988 |

|

SU1538939A1 |

| Универсальная клеть бесстанинного типа | 1990 |

|

SU1722630A1 |

Авторы

Даты

1978-01-30—Публикация

1976-05-03—Подача