Изобретение относится к способам сварки и сборки стыков труб контактными методами и может быть использовано для контактной сварки различных развитых сечений} в частности, тонкостенных.

Целью изобретения является расширение технологических возможностей способа за счет обеспечения сварки тонкостенных труб и повышение качества сварки.

Согласно способу свариваемые трубы центрируют, зажимают, оплавляют их торцы и производят осадку. Перед оплавлением осуществляют экспандирование труб на величину изменения диаметра трубы при нагреве ее до технологической температуры сварки. Экспандирование осуществляют силовым внутренним радиальным воздействием в плоскости, расстояние от которой до торца трубы определяется по формуле ,(1)

где/- величина оплавления конца тр бы, см;

т-длина зоны деформации трубы при экспандировании, см.

Эта величина выбирается из условий упругих деформаций стенки WMIP при ее внутреннем радиальном нагружении си- лием PQ:

Wynp -gЈ7.r-exp(-yWcos/taj (2)

4 1

со

ГчЭ

00 СО

D - цилиндрическая жесткость трубы, определяемая по зависимости

63Ј 12Т);

где б- толщина стенки трубы, см;

Ј - модуль упругости материала трубы, кгс/см ;

(3)

v - коэффициент Пуассона материала трубы;

К - характеристика трубы, , определяемая по формуле

. узд) -v

(4)

R - средний радиус трубы, см. Из формулы (2) следует, что направление деформации совпадает с направлением Ю воздействия силами Р0 при

cos,,,,0,(5)

т. е. граничное условие деформации трубы (6)

подставляя (4), определяем15

т

1

,(7)

/ n2g2

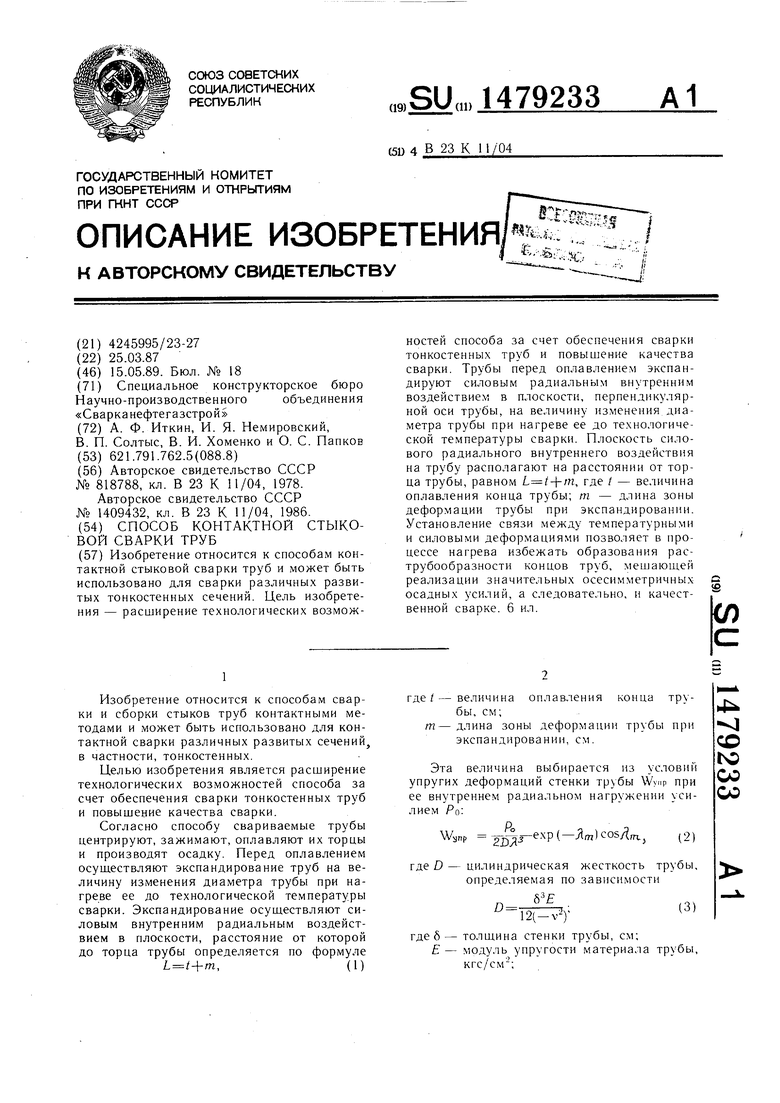

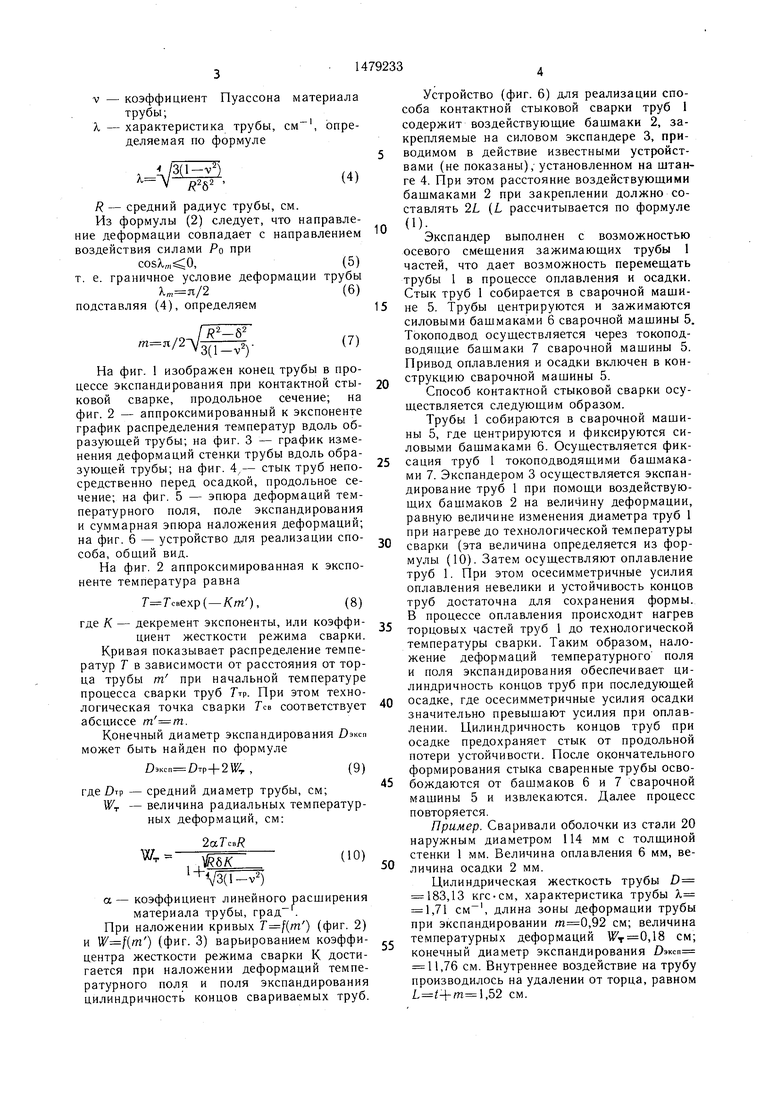

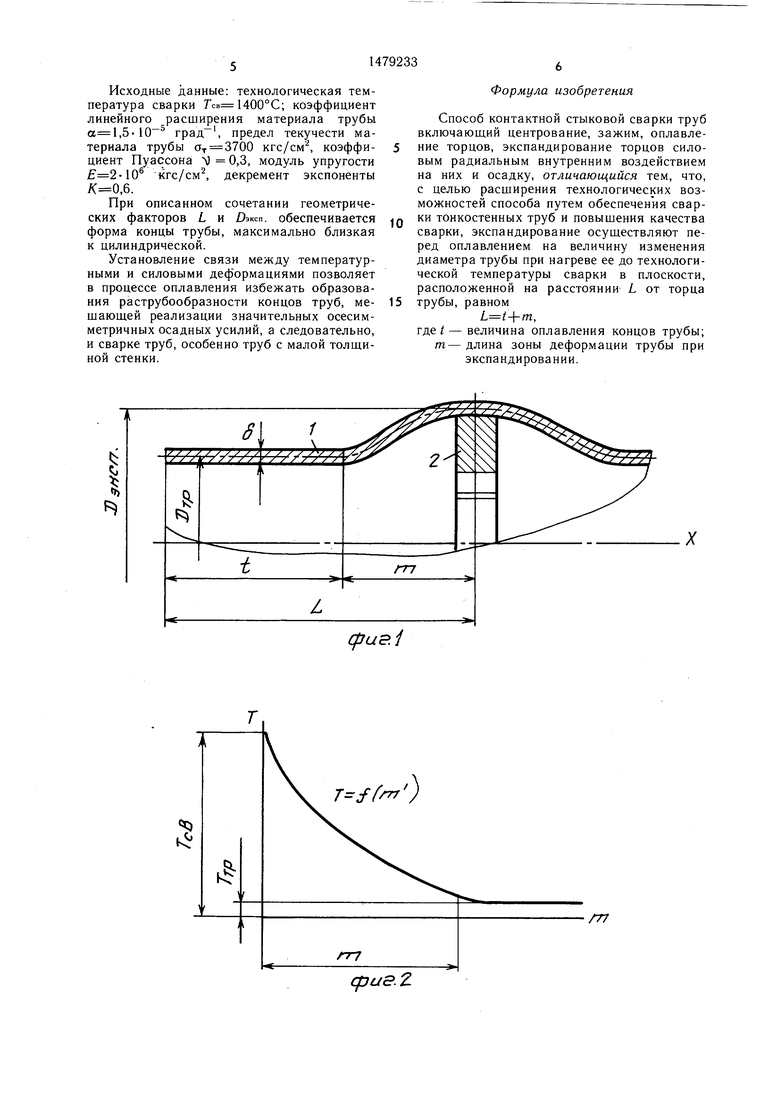

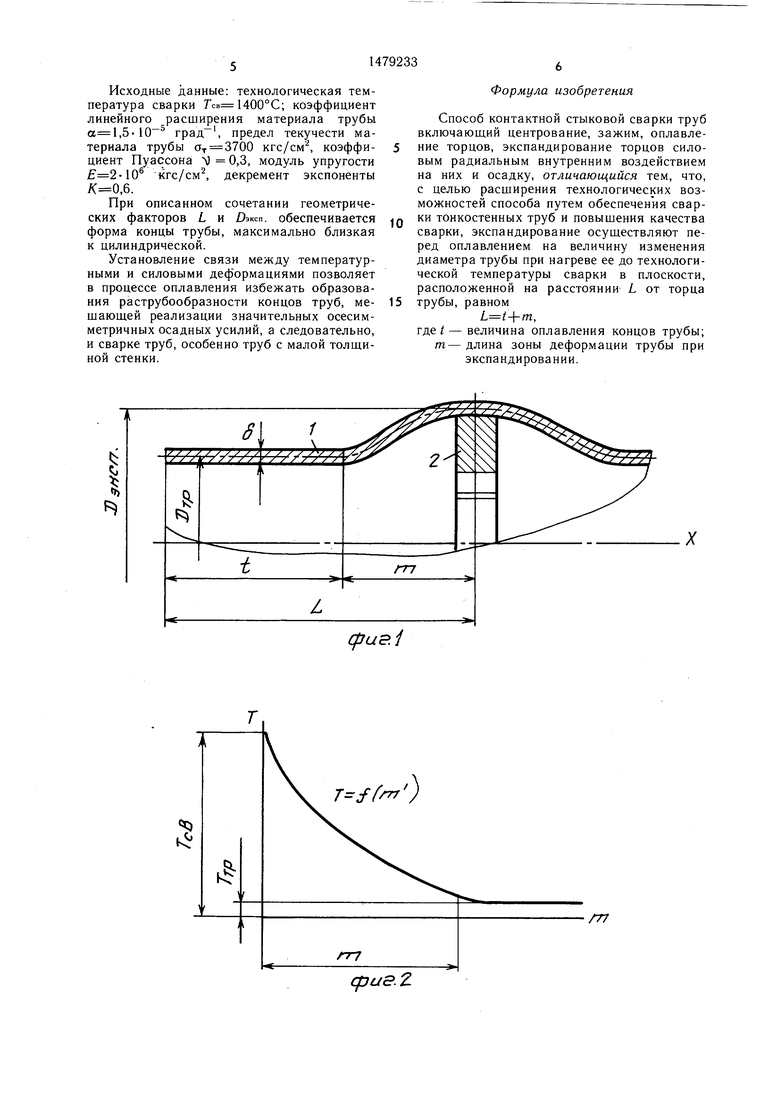

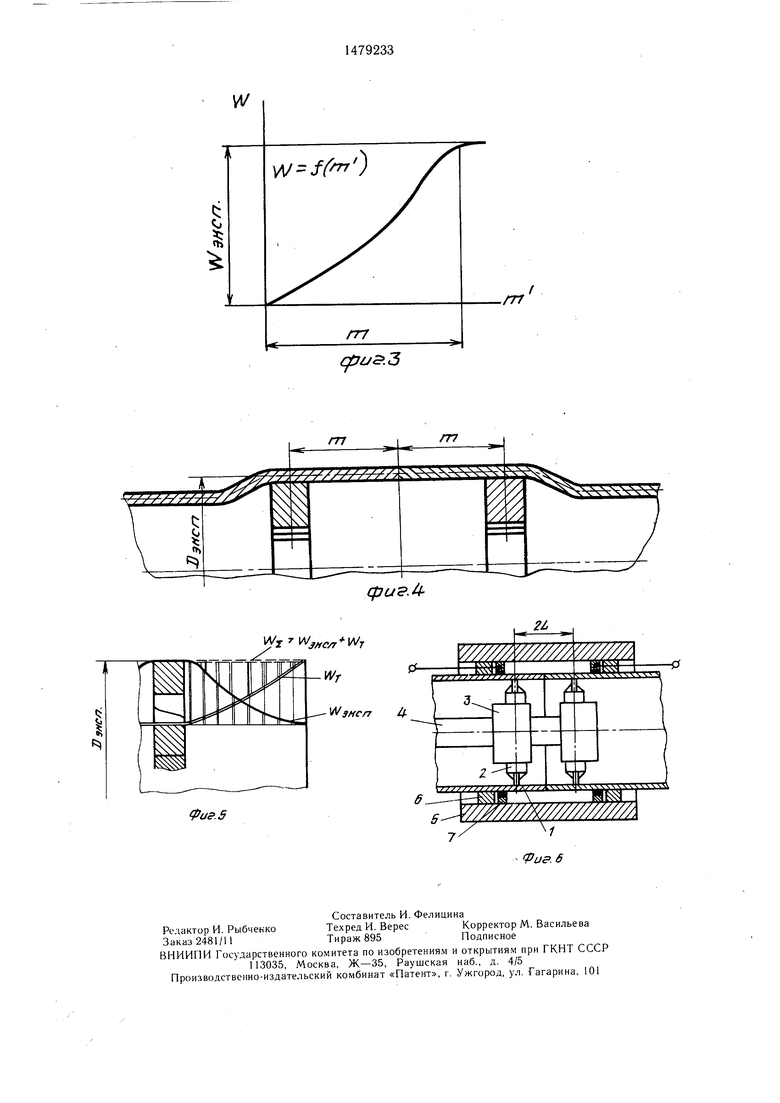

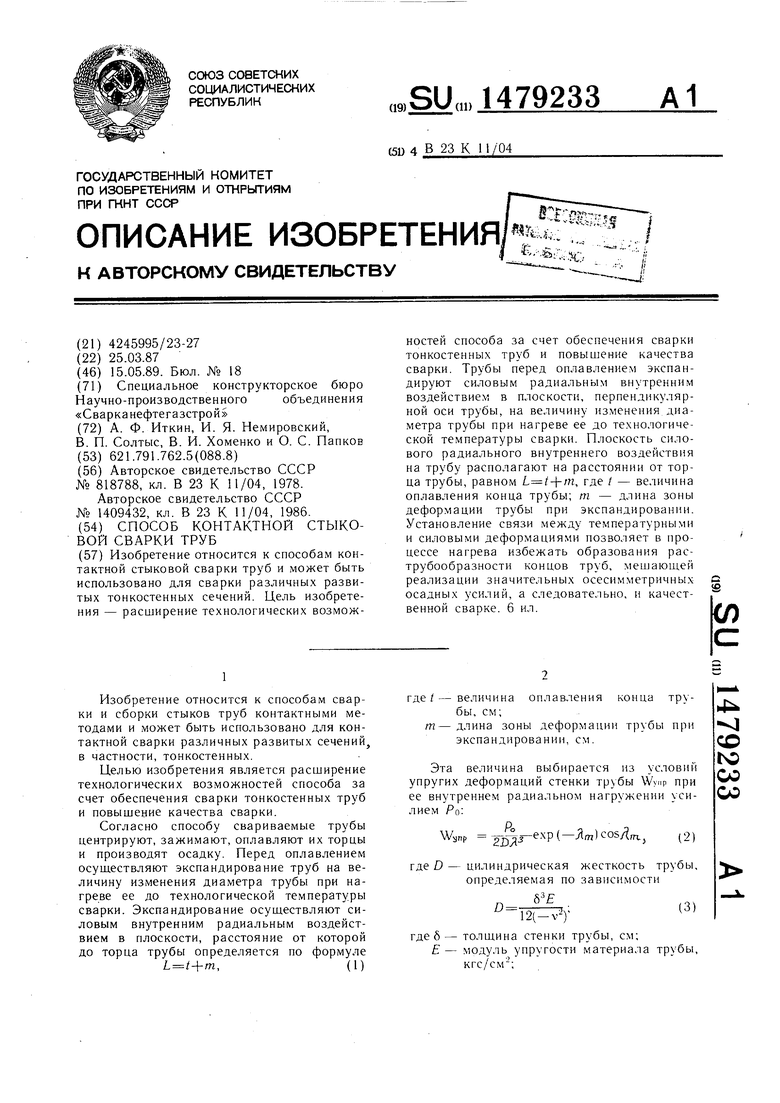

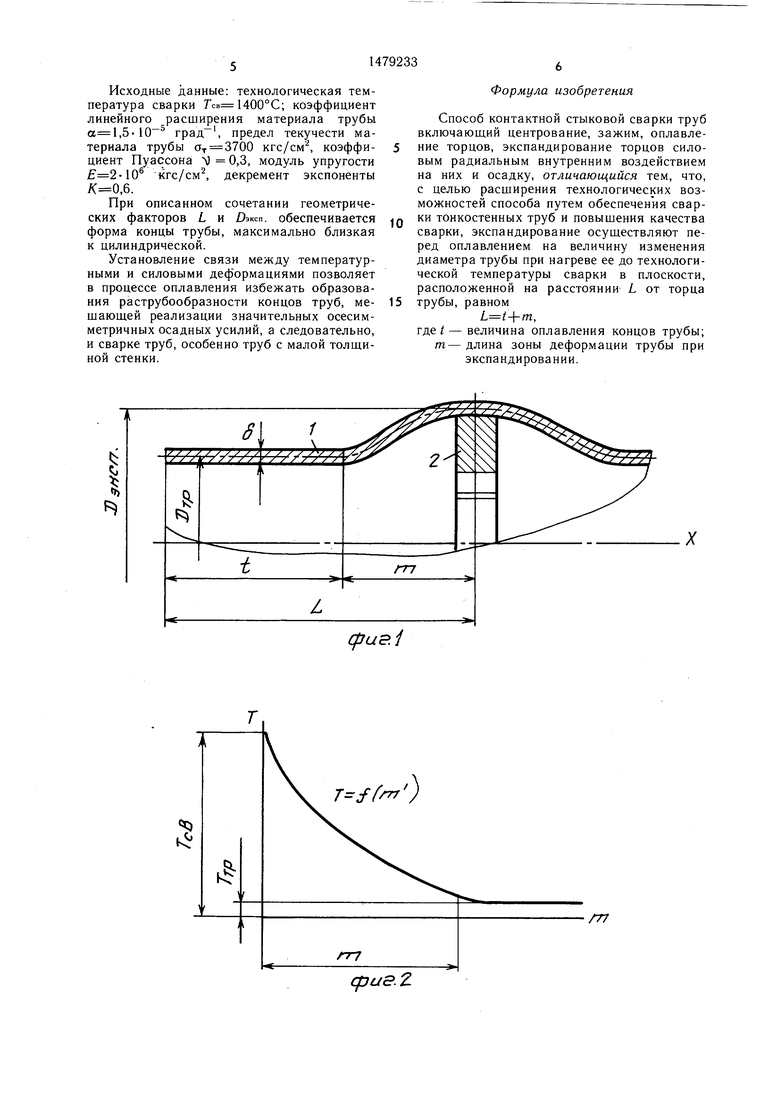

/2Л/з(Г)На фиг. 1 изображен конец трубы в процессе экспандирования при контактной сты- ковой сварке, продольное сечение; на фиг. 2 - аппроксимированный к экспоненте график распределения температур вдоль образующей трубы; на фиг. 3 - график изменения деформаций стенки трубы вдоль образующей трубы; на фиг. 4 - стык труб непо- средственно перед осадкой, продольное сечение; на фиг. 5 - эпюра деформаций температурного поля, поле экспандирования и суммарная эпюра наложения деформаций; на фиг. 6 - устройство для реализации спо- соба, общий вид.

На фиг. 2 аппроксимированная к экспоненте температура равна

Г 7свехр(-Km ),(8)

где К - декремент экспоненты, или коэффи- циент жесткости режима сварки.

Кривая показывает распределение температур Т в зависимости от расстояния от торца трубы т при начальной температуре процесса сварки труб 7V При этом технологическая точка сварки Гсв соответствует абсциссе .

Конечный диаметр экспандирования Дэксп может быть найден по формуле

Оэкс„ Ј тр4-2№; ,(9)

где DTP - средний диаметр трубы, см;

W - величина радиальных температурных деформаций, см:

WT

2а7св#

,тк

(10)

-(l-v2)

а - коэффициент линейного расширения материала трубы, град .

При наложении кривых (m ) (фиг. 2) и (tn ) (фиг. 3) варьированием коэффи- центра жесткости режима сварки К достигается при наложении деформаций температурного поля и поля экспандирования цилиндричность концов свариваемых труб.

5

0 5 ,.

0

0

5

Устройство (фиг. 6) для реализации способа контактной стыковой сварки труб 1 содержит воздействующие башмаки 2, закрепляемые на силовом экспандере 3, приводимом в действие известными устройствами (не показаны), установленном на штанге 4. При этом расстояние воздействующими башмаками 2 при закреплении должно составлять 2L (L рассчитывается по формуле

(1).

Экспандер выполнен с возможностью осевого смещения зажимающих трубы 1 частей, что дает возможность перемещать трубы 1 в процессе оплавления и осадки. Стык труб 1 собирается в сварочной машине 5. Трубы центрируются и зажимаются силовыми башмаками 6 сварочной машины 5. Токоподвод осуществляется через токопод- водящие башмаки 7 сварочной машины 5. Привод оплавления и осадки включен в конструкцию сварочной машины 5.

Способ контактной стыковой сварки осуществляется следующим образом.

Трубы 1 собираются в сварочной машины 5, где центрируются и фиксируются силовыми башмаками 6. Осуществляется фиксация труб 1 токоподводящими башмаками 7. Экспандером 3 осуществляется экспан- дирование труб 1 при помощи воздействующих башмаков 2 на величину деформации, равную величине изменения диаметра труб 1 при нагреве до технологической температуры сварки (эта величина определяется из формулы (10). Затем осуществляют оплавление труб 1. При этом осесимметричные усилия оплавления невелики и устойчивость концов труб достаточна для сохранения формы. В процессе оплавления происходит нагрев торцовых частей труб 1 до технологической температуры сварки. Таким образом, наложение деформаций температурного поля и поля экспандирования обеспечивает цилиндричность концов труб при последующей осадке, где осесимметричные усилия осадки значительно превышают усилия при оплавлении. Цилиндричность концов труб при осадке предохраняет стык от продольной потери устойчивости. После окончательного формирования стыка сваренные трубы освобождаются от башмаков 6 и 7 сварочной машины 5 и извлекаются. Далее процесс повторяется.

Пример. Сваривали оболочки из стали 20 наружным диаметром 114 мм с толщиной стенки 1 мм. Величина оплавления 6 мм, величина осадки 2 мм.

Цилиндрическая жесткость трубы D - 183,13 кгс-см, характеристика трубы К 1,71 , длина зоны деформации трубы при экспандировании ,92 см; величина температурных деформаций ,18 см; конечный диаметр экспандирования Озкп- 11,76 см. Внутреннее воздействие на трубу производилось на удалении от торца, равном ,52 см.

Исходные данные: технологическая температура сварки Гсв 1400°С; коэффициент линейного расширения материала трубы ,5- , предел текучести материала трубы сгт 3700 кгс/см2, коэффициент Пуассона 0,3, модуль упругости Ј 2-106 кгс/см2, декремент экспоненты ,6.

При описанном сочетании геометрических факторов L и 1)эксп. обеспечивается форма концы трубы, максимально близкая к цилиндрической.

Установление связи между температурными и силовыми деформациями позволяет в процессе оплавления избежать образования раструбообразности концов труб, мешающей реализации значительных осесим- метричных осадных усилий, а следовательно, и сварке труб, особенно труб с малой толщиной стенки.

0

5

Формула изобретения

Способ контактной стыковой сварки труб включающий центрование, зажим, оплавление торцов, экспандирование торцов силовым радиальным внутренним воздействием на них и осадку, отличающийся тем, что, с целью расширения технологических возможностей способа путем обеспечения сварки тонкостенных труб и повышения качества сварки, экспандирование осуществляют перед оплавлением на величину изменения диаметра трубы при нагреве ее до технологической температуры сварки в плоскости, расположенной на расстоянии L от торца трубы, равном

, гдеt- величина оплавления концов трубы;

m- длина зоны деформации трубы при экспандировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ контактной стыковой сварки труб и устройство для его осуществления | 1986 |

|

SU1409432A1 |

| Способ контактной стыковой сварки оплавлением металлических труб | 2024 |

|

RU2837196C1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Машина для стыковой электроконтактной сварки труб большого диаметра | 1973 |

|

SU500934A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

Изобретение относится к способам контактной стыковой сварки труб и может быть использовано для сварки различных развитых тонкостенных сечений. Цель изобретения - расширение технологических возможностей способа за счет обеспечения сварки тонкостенных труб и повышение качества сварки. Трубы перед оплавлением экспандируют силовым радиальным внутренним воздействием в плоскости, перпендикулярной оси трубы, на величину изменения диаметра трубы при нагреве ее до технологической температуры сварки. Плоскость силового радиального внутреннего воздействия на трубу располагают на расстоянии от торца трубы, равном L = T+M , где T - величина оплавления конца трубы

M - длина зоны деформации трубы при экспандировании. Установление связи между температурными и силовыми деформациями позволяет в процессе нагрева избежать образования раструбообразности концов труб, мешающей реализации значительных осесимметричных осадных усилий, а следовательно и качественной сварке. 6 ил.

Сри&1

/frtf}

/77

фиг.2

и/

I

/77

.

SS

I

S

WxTWw,,

-W3Hcrr 14Фиг. 5

сри&.З

/77

фигЛ

26

7шштшжш,

w/m/////////////,

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной стыковой сварки труб и устройство для его осуществления | 1986 |

|

SU1409432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1987-03-25—Подача