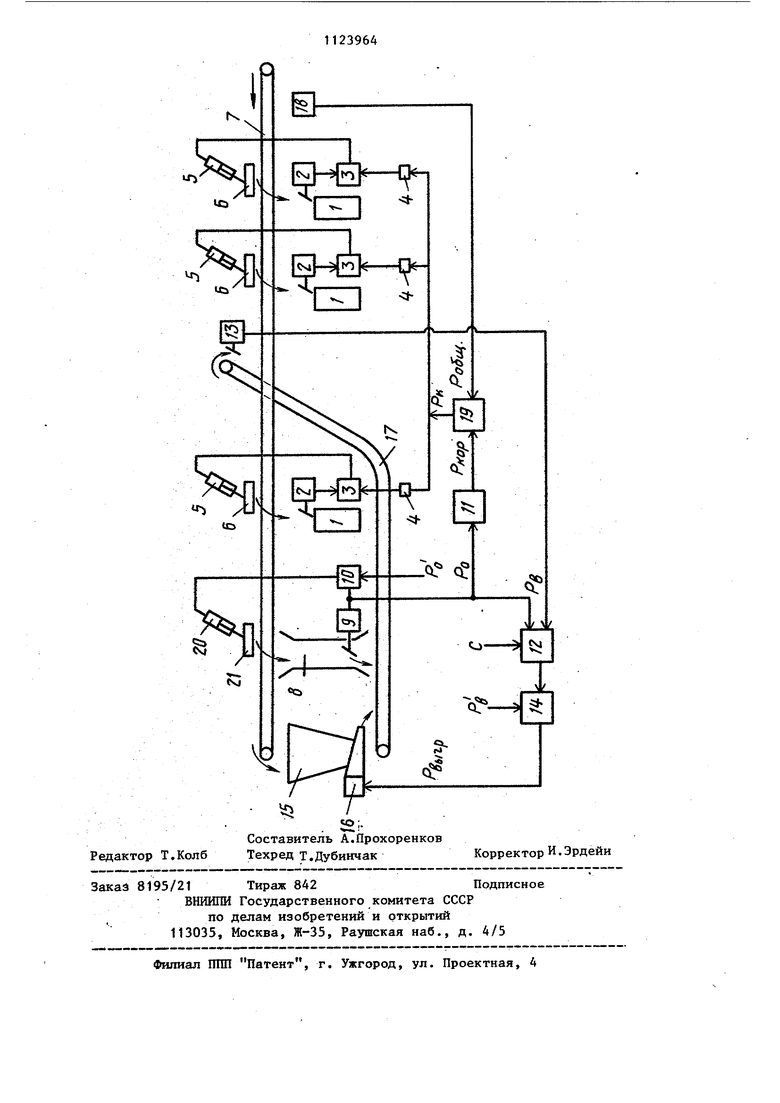

Изобретение относится к устрой.ствам для автоматической транспортировки и распределения сыпучих материалов по аппаратам и может найти применение в химической, металлургической и других отраслях промышленности. Известно устройство, содержащее датчики производительности аппаратов, подключенные через суммирующий блок к одному из входов блока умножения, к другому входу которого лодключены датчики производительности конвейера, а выход соединен с регулирующим блоком и одним из входов заданного блока, другой вход 1 оторого соединен с датчиком производитель ности последнего в линии переработки аппарата, а выход - с регулирующи блоком C1. Недостатками такого устройства являются невысокое качество регулиро вания и низкая надежность. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для автоматического распределения потока сыпучих материалов по загрузочным аппаратам, содержащее подающий конвейер с плужковыми сбрасывателями установленными в местах установки загрузочных аппаратов и связанными с приводами, каждый из которых подключен к выходу регулятора загрузки аппарата, один из входов которого соединен с выходом весоизмерителя материала соответствующего загрузочного аппарата, а другой - с выходом блока умножения, конвейер для возвра та остатка материала, установленный под подающим конвейером, связанньй через размещенную между ними буферную емкость, блок коррекции распределения материала, один вход которого подключен к выходу блока согласования расхода материала, сумматор и весоизмеритель входного потока материала 2 . Недостатком известного устройства Является низкая точность. Цель изобретения - повышение точности. Поставленная цель достигается тем, что устройство для автоматического распределения потока сыпучих материалов по загрузочным аппаратам, содержащее подающий конвейер с плужковыми сбрасывателями, установленными в местах установки загрузочных аппаратов, связанными с приводами, каждый из которых подключен к выходу регулятора загрузки аппарата, один из входов которого соединен с выходом весоизмерителя материала соответствующего загрузочного аппарата, а другой - с выходом блока умножения, конвейер для возврата остатка материала, установленный под подающим конвейером, и размещенную между ними буферную емкость, блок коррекции распределения материала, один вход которого подключен к выходу блока согласования расхода материала, сумматор и весоизмеритель входного потока материала, снабжено течкой с весоизмерителем, установленной между конвейерами после последнего по ходу загрузки загрузочного аппарата, устаноБленньп 1 над течкой дополнительным плужковым сбрасывателем с приводом и подключенным к приводу регулятором загрузки течки, вход которого соединен с выходом ее весоизмерителя, весоизмерителем остатка материала на конвейере, регулятора разгрузки буферной емкости, которая установлена на конце подающего конвейера за течкой и вьтолнена с вибропитателем, привод которого подключен к выходу регулятора разгрузки буферной емкости, вход которого соединен с выходом сумматора, один из входов которого подключен к соединенному со входом блока согласования расхода материала выходу весоизмерителя течки, а другой - к выходу весоизмерителя остатка материала, при этом весоизмеритель входного потока материала соединен с другим входом блока коррекции распределения материала, подключенного выходом к входам блоков умножения. На чертеже представлена структурная схема предлагаемого устройства. Устройство содержит установленные у загрузочных аппаратов 1 весоизмерители 2, подключенные к одним из входов регуляторов 3 загрузки аппаратов, другие входы которых соединены с выходами блоков 4 умножения, а выход - с приводами Зплужковых сбрасывателей 6, подающий конвеуер 7, течку 8 с весоизмерителем 9, соединенным со входами регулятора 10 загрузки течки, блока 11 согласования расхода материала и с одним из входов сумматора 12, другой вход которого подключен к весоизмерителю 13 остатка материала, a выход - к входу регулятора 14 разгрузки буферной емкости 15 с вибропитателем 16, связывающей конец подающего конвейера 7с конвейером 17 для возврата остат |Ка материала. Выход регулятора 14 разгрузки буферной емкости соединен с приводом вибропитателя 16. Весоизмеритель 18 входного потока материала подключен к одному из входов блока 19 коррекции распределения материала, другой вход которого соединен с выходом блока 11 согласования расхода материала, а выход - со входами блоков 4 умножения. Выход регулятора 10 загрузки течки соединен с приводом 20 плужкового сбрасывателя 21, установленного над течкой 8. На чертеже обозначено: PQ ,Pg ,P05ui сигналы, пропорциональные измеряемым расходам от весоизмерителя 9 течки, весоизмерителя 13 остатка и весоизмерителя 18 входного потока материала;pi pi р I сигналы задания регуля O B KOPтора 10 загрузки течки, регулятора 14 загрузки буферной емкости, блока 11 согласования расхода материала; С - постоянная величина пода ваемая на отрицательный вход сумматора; ko к. выходные сигналы блока 1 согласования расхода материала, блока 19 коррек ции распределения матери ала и регулятора 14 разгрузки буферной емкости пропорциональные соответ ствующим расходам матери ала. Работает устройство следующим образом. Поскольку все технологическое отделение работает постоянно в вестацИонарном режиме, рассмотрим последовательно режимы работы устройства в соответствующих режимах работы отделения . .1. Режим при пустой буферной емкости. Буферная емкость 15 пуста Приход материала постоянный и равный средней производительности отделения. Сигналы заданий регуляторам 14, 10 и 11 имеют следующие соотношения: г При этом блок согласования расхода материала поддерживает постоянный остаток в течке 8 путем ьоздействия на регуляторы 3 через блок 19. Регулятор 10 настроен так, что плужковый сбрасыватель 21 полностью выведен на ленту подающего конвейера 7 и направляет в течку 8 весь остаток материала на конвейере 7, т.е. регулятор Ю фактически выключен. Вибропитатель 16 работает, но так как буферная емкость 15 пуста, то на конвейер 14 попадает то же количество материала, что и в течку 8. 2. Режим при пустой буферной емкости и возникновении возмущений. Допустим увеличился приход материала из предьиущего отделения или остановился один из загрузочных аппаратов 1. При зтом количество остатка в течке 8 увеличится, блок 11 через блок 19 увеличит задание регуляторам 3 до тех пор, пока количество остатка в течке 8 не станет равным . В случае изменения прихода на увеличение задания регуляторам 3 будет также подан упреждающий сигнал Pjjgy, в блок 19 и в идеальном случае изменения остатка в течке 8 не произойдет. В режиме 2 регулятор 10 работает, так как Р Р . Но подоб0 Кор нее увеличение задания регуляторам 3 возможно лишь в некоторых пределах, не выходящих за допустимые значения максимальных нагрузок загрузочных аппаратов 1 согласно требо- ваниям эксплуатации. Когда командный сигнал Р задания регуляторам 3 достигнет максимально возможного зна- чения (блок 19 устроен так, что имеет ограничитель сигнала по максимуму и минимуму), а возмущение попрежнему остается, то остаток в течке 8 уже не регулируется блоком 11, а начинает расти и доходит до значения Р при котором начинаете следующий режим. 3. Режим при максимальной нагрузке загрузочных аппаратов и заполняющейся буферной емкости. Регулятор 10 включается и начинает убирать плужковый сбрасыватель 21 с ленты конвейера 7, поддерживая количество остатка, равное Р . 5 Часть остатка на конвейере 7 начинает попадать в буферную емкость 15. При этом материал тут же начина ет выгружаться, так как вибропитате 16 постоянно работает. Но с этого момента управление вибропитателем 16 при помощи регулятора 14 разгруз ки буферной емкости 15 становится целенаправленным. После этого начинает работать ре гулятор 10, а блок 19 практически отключается (вьщает теперь постоянн максимальный для себя сигнал). Сигнал С становится равным сигналу Рд и в сумматоре 12 они взаим)гно уничтожаются. На регулятор 4 поступает только сигнал Pg, которьш в первый момент равен Р (так как выгрузка материала из буферной емкости 15 еще не началась). Но поскольку Р Р PQ, то регулятор 14 будет так воздействовать на вибропитатель 16, чтобы в результате выгрузки количество остатка на конвей ере 17 стало равным заданному, т.е. 6 б о в выгр где Kg - коэффициент пропорциональности. В таком режиме отделение может работать некоторое время в зависимо ти от величины буферной емкости 15, которая в дальнейшем будет заполнят ся. На практике нужно в некоторый м мент вводить резервные аппараты или менять нагрузку предыдущего отделения. Допустим ввели резервный аппарат или уменьшили нагрузку предьвдущего отделения. Тогда все пойдет в обрат ном порядке. Пока не разгрузится ем кость 15, будет соблюдаться указанное условие. При этом пЬсле уменьше ния остатка на конвейере 7 наступит мо.мент, когда количество остатка в течке 8 станет меньше заданного на регулятор 10 значения, т.е. pJ,7Pg, и сбрасьгоатель 21 снова перекроет всю ленту конвейера 7. Тогда система перейдет в следйнщий режим. 4. Режим при максимальной нагруз ке загрузочных аппаратов и опорожняющейся буферной емкости. В этом режиме продолжается разгрузка буферной емкости 15 при откл чившемся регуляторе 10 и еще не включившемся блоке 19, которьй попрежнему вьщает максимальный сигнал 646 Продолжает работать только регулятор 14 разгрузки буферной емкости 15. При этом, так как уже (, , сигнал переменной, поступающей на регулятор 14 после сумматора 12, равен P5+Pp-C Pg и выгрузка из буферной емкости 15 будет идти таким образом, чтобы . Когда емкость 15 опустошится, , наступит режим 2, а затем быстро режим 1, так как блок 19 сразу же уменьшит свой максимальный до этого сигнал Р задания регуляторам 3. После этого вся система будет функционировать в режиме 1, увеличивая или уменьшая ( в случае мелких возмущений) командньй сигнал Р задания регуляторам 3 в допустимом диапазоне. Указанный случай является наибо1лее неблагоприятным - возмущение 1по увеличению нагрузки на отделение. В случае же уменьшения нагрузки на отделение, при достижении командного сигнала Р задания регуляторам 3 какого-то минимального значения, отключается один из загрузочных аппаратов, так как в случае трудносьшучих материалов, как показано, держать постоянный запас материала в буферной емкости t5 нецелесообразно. 5. Режим при постоянной загрузке загрузочных аппаратов (емкость постоянно загружается и разгружается). Если по каким-то причинам поддержание постоянного значения командного сигнала Р| регуляторам 3 важнее, чем держать буферную емкость 15 пустой, то устанавливают сигналы и на таком их уровне (при соответствующих настройках регуляторов) , чтобы независимо от изменения Рдр в некоторьЬс пределах командный сигнал Рц задания регуляторам 3 оставался на постоянном уровне, например максимальном. Тогда при возмущениях и в ту или иную сторону будет меняться лишь степень заполнения буферной емкости 15. При ее увеличении необходимо добавлять резервный аппарат или снижать нагрузку предьщущего отделения. В случае опорожнения емкости 15 и дальнейшего уменьшения прихода, величина остатка в течке 8 уменьшится настолько, что включится блок 11 и через блок 19 уменьшит задание регуляторам 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления загрузкой бункеров сыпучим материалом | 1987 |

|

SU1479404A1 |

| Устройство для автоматической транспортировки сыпучего материала | 1977 |

|

SU696423A1 |

| Устройство для автоматической загрузки материала в бункера | 1979 |

|

SU889577A1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1411282A1 |

| Способ управления загрузкой бункеров материалом | 1988 |

|

SU1638087A1 |

| Способ управления загрузкой бункеров сыпучим материалом | 1980 |

|

SU897677A1 |

| Устройство для управления загрузкой бункеров | 1980 |

|

SU895847A1 |

| Система автоматического управления режимом сушки | 1980 |

|

SU926473A1 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

| Установка для приготовления бетонной смеси | 1989 |

|

SU1712162A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ ПОТОКА СЬЕПУЧИХ МАТЕРИАЛОВ ПО ЗАГРУЗОЧНЫМ АППАРАТАМ, содержащее подающий конвейер с плужковыми сбрасывателями, установленными в местах установки загрузочных аппаратов, связанными с приводами, каждый из которых подключен к выходу регулятора загрузки аппарата, один из входов которого соединен с выходом весоизмерителя материала соответствующего загрузочного аппарата, а другой - с выходом блока умножения, конвейер для возврата остатка материала, установленный под подающим конвейером, и размещенную между ними буферную емкость, блок коррекции распределения материала, один вход которого подключен к выходу блока согласования расхода материала, сумматор и весоизмеритель входного потока материала, отличающееся тем, что, с целью повышения точности, оно снабжено течкой с весоизмерителем, установленной между конвейерами после последнего по ходу загрузки загрузочного аппарата, установленным над течкой дополнительньм плужковьм сбрасывателем с приводом и подключенным к приводу регулятором загрузки течки, вход которого соединен с выходом ее весоизмерителя, весоизмерителем остатка материала на конвейере, регулятора разгрузки буферной емкости, которая установлена на конце подакщего конвейера за течкой и выполнена с вибропитателем, привод которого подключен к выходу регулятора разгрузки буферной емкости, вход которого соединен с выходом сумматора, один из входов которого подключен к соединенному с входом блока согласования расхода материала выходу весоизмерителя течки,а другой - к выходу весоизмерителяj -остатка материала, при этом весоизмеритель входного потока материала соединен с другим входом блока коррекции распределения материала, подключенного выходом к входам блоков умножения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО БУНКЕРАМ | 0 |

|

SU205108A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО АППАРАТАМ | 0 |

|

SU286588A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-11-15—Публикация

1982-07-19—Подача