148

ной полости 7 полностью перетекает в его рабочую полость. При движении ползуна пресс-штемпель 11 передает поступательное движение контейнеру 4. Начинается гидромеханическое прессование заготовки 14. Клапан 9 поддерживает оптимальное давление жидкости в рабочей полости контейнера 4, а вытесняемая рабочая жидкость собирается в жидкостной полости 7. После окончания прессования ползун вместе

с пресс-штемпелем 11 и матрицей 10 поднимается вверх. Одновременно оправка 3 опускается и полностью выходит из изделия 14. Во внутреннюю полость пресс-штемпеля 11 через канал 13 подается жидкость и поршень 12 выталкивает изделие 14 из матрипы 10. Изделие удаляется из рабочей зоны. При этом обеспечивается лучший доступ к готовому изделию. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1990 |

|

SU1811095A1 |

| Устройство для деформации труб | 1991 |

|

SU1773526A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| Устройство для обратного гидромеханического прессования полых изделий | 1984 |

|

SU1266591A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1814942A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Способ гидромеханической штамповки трубчатых изделий переменного сечения | 1987 |

|

SU1433578A1 |

Изобретение относится к обработке металлов давлением, а именно, к обратному гидромеханическому прессованию металлов. Цель изобретения - повышение производительности путем сокращения затрат времени на извлечение изделия. Заготовка 14 устанавливается на плунжер 2 и оправку 3. Контейнер 4 поднимается в верхнее положение, и рабочая жидкость из жидкостной полости 7 полностью перетекает в его рабочую полость. При движении ползуна пресс-штемпель 11 передает поступательное движение контейнеру 4. Начинается гидромеханическое прессование заготовки 14. Клапан 9 поддерживает оптимальное давление жидкости в рабочей полости контейнера 4, а вытесняемая рабочая жидкость собирается в жидкостной полости 7. После окончания прессования ползун вместе с пресс-штемпелем 11 и матрицей 10 поднимается. Одновременно оправка 3 опускается и полностью выходит из изделия 14. Во внутреннюю полость пресс-штемпеля 11 через канал 13 подается жидкость, и поршень 12 выталкивает изделие 14 из матрицы 10. Изделие удаляется из рабочей зоны. При этом обеспечивается лучший доступ к готовому изделию. 2 ил.

Изобретение относится к области обработки металлов давлением, а именно к обратному гидромеханическому прессованию металлов.

Целью изобретения является повы- шение производительности путем сокра щения затрат времени на извлечение изделия из контейнера.

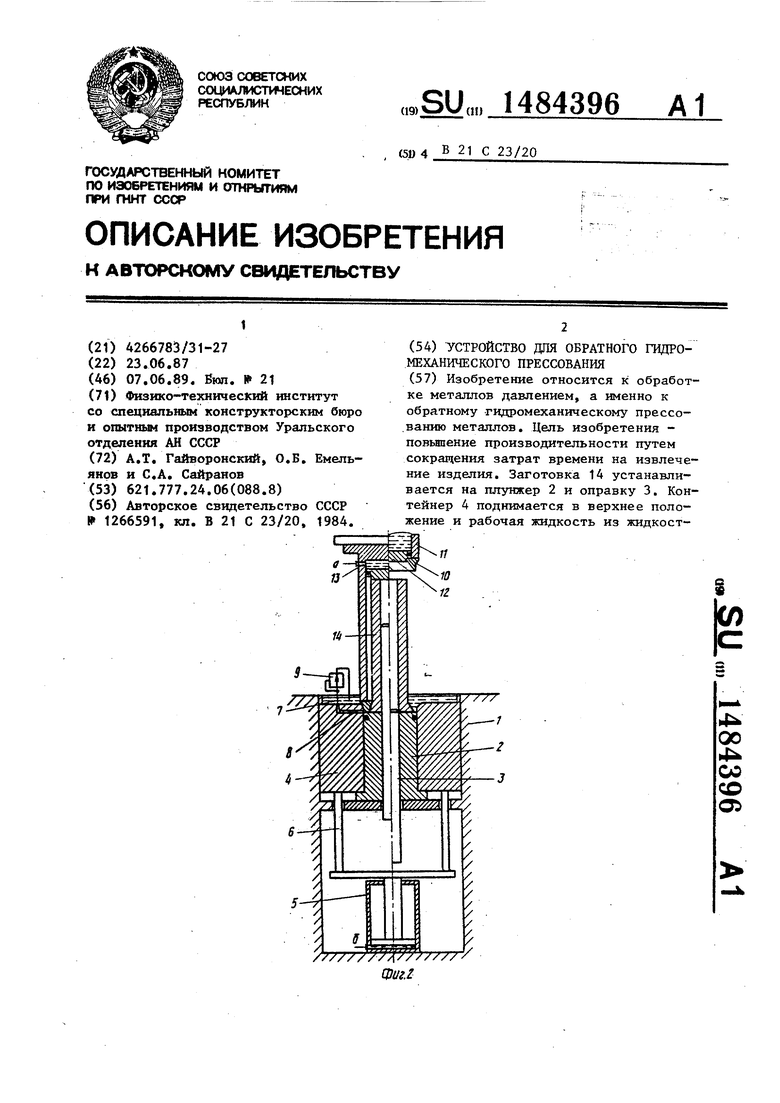

На фиг. 1 изображено устройство в исходном положении и в момент начала прессования; на фиг. 2 - то же, в момент окончания прессования и в конечном положении.

Устройство содержит станину 1, установленные на ней плунжер 2 с подвижной оправкой 3, контейнер 4, который жестко соединен с приводом 5 (например, гидравлическим) посредст- вом тяг 6. 3 верхней части контейне- ра 4 выполнена жидкостная полость 7 в виде углубления, сопряженного с рабочей полостью контейнера 4, и соединена с ней каналом 8, в конце которого в жидкостной полости 7 ус- тановлен регулируемый клапан 9, причем канал 8 находится выше верхнего торца плунжера 2. Матрица 10 крепится к нижнему торцу пресс-штемпеля 11 во внутренней полости которого рас- положен поршень 12. В верхней части пресс-штемпеля 11 выполнен канал 13 для подвода жидкости.

Устройство работает следующим об- разом.

Контейнер 4 находится в нижнем положении. Заготовка 14 устанавливается на плунжер 2 и оправку 3. Контейнер 4 поднимается в верхнее положение и рабочая жидкость из жидкостной полости 7 полностью перетекает в его рабочую полость. При опускании ползуна пресс-штемпель 11с матрицей 10 запирает и уплотняет по фаске рабочую полость контейнера 4, поршень 12 упирается в заготовку 14, На линии Ј гидроцилиндра установлен клапан (не показан), о грегулирован- ный на давление, которое обеспечивает необходимое усилие для надежного уплотнения рабочей полости контейнера 4. При дальнейшем движении пол- , зуна пресс-штемпель 11 передает поступательное движение контейнеру 4, начинается гидромеханическое прессование заготовки 14, клапан 9 поддерживает оптимальное давление жидкости в рабочей полости контейнера 4, а вытесняемая рабочая жидкость собирается в жидкостной полости 7. Заготовка 14, проходя через матрицу 10, давит на поршень 12, на линии и установлен регулируемый клапан (не показан) , обеспечивающий заданное давление во внутренней полости пресс- штемпеля 11. После окончания прессования ползун вместе с пресс-штемпелем 11, матрицей 10,поднимается вверх одновременно опускается вниз оправка 3 и полностью выходит из изделия, а во внутреннюю полость пресс-штемпеля 11 через канал 13 подается жидкость и поршень 12 выталкивает изделие 14 из матрицы 10. Изделие удаляется из рабочей зоны и устройство готово к очередному циклу.

Формула изобретения

Устройство для обратного гидромеханического прессования, содержащее станину, контейнер, жидкостную полость, соединенную каналом с рабочей полостью контейнера, подвижную оправку, полый пресс-штемпель с мат- рицей и привод его осевого перемещения, отличающееся тем, что, с целью повышения производительности путем сокращения затрат времени на извлечение изделия, оно снабжено плунжером, установленным в дон

ной части контейнера и неподвижно соединенным со станиной, поршнем, размещенным в полости пресс-штемпеля, контейнер размещен на станине подвижно вдоль оси давления от привода, жидкостная полость выполнена в виде углубления на обращенном к пресс-штем пелю торце контейнера, сопряженного с его рабочей полостью, в верхней части пресс-штемпеля выполнен канал для подвода жидкости, а наружный диаметр матрицы превышает диаметр рабочей полости контейнера.

15

| Устройство для обратного гидромеханического прессования полых изделий | 1984 |

|

SU1266591A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-07—Публикация

1987-06-23—Подача