Изобретение относится к обработке металлов давлением и может быть использовано при производстве трубчатых деталей.

Цель изобретения повышение качества изделий с полостями различного профиля.

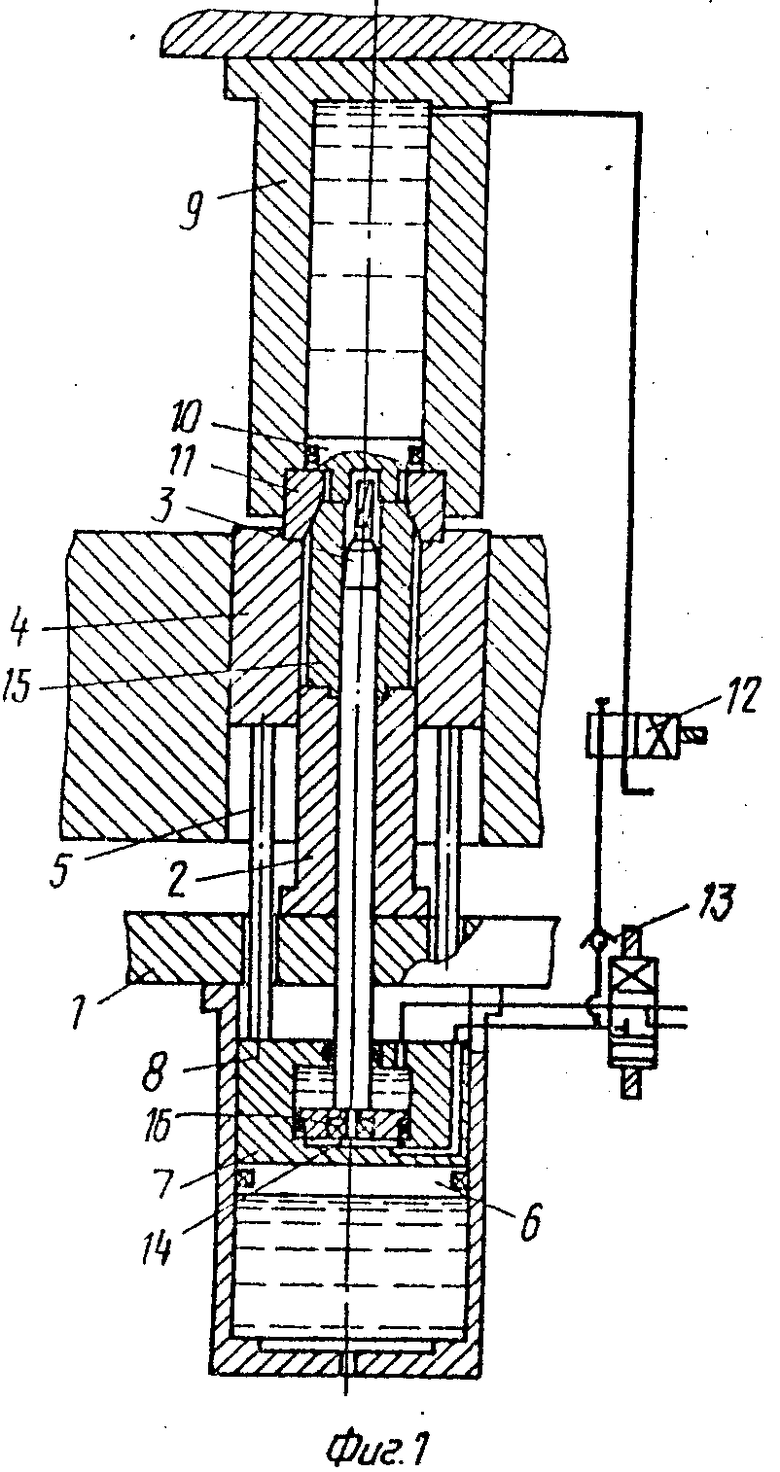

На фиг.1 изображено устройство в исходном положении перед началом прессования, общий вид; на фиг. 2 то же, слева в момент прессования нарезной части отверстия, справа в момент прессования конусной части отверстия.

Устройство содержит станину 1, установленный на ней плунжер 2 с передвижной оправкой 3, имеющей конусный и нарезной участки, контейнер 4, посредством тяг 5 связанный с поршнем 6 гидроцилиндра 7. Гидроцилиндр 7 оправки 3 размещен в штоковой полости гидроцилиндра 7 контейнера 4, а корпус его жестко связан с поршнем 6 гидроцилиндра 7 контейнера 4. Пресс-штемпель 9 имеет полость, в которой размещен поршень 10. Матрица 11 крепится к нижнему торцу пресс-штемпеля 8. Полость пресс-штемпеля 8 через двухпозиционный золотник 12 и обратный клапан 13 связана с бесштоковой полостью 14 гидроцилиндра 8 оправки. Заготовка 15 устанавливается на плунжер 2. При использовании устройства для изготовления стволов нарезного оружия оправку 3 устанавливают с возможностью вращения в подшипнике 16.

Устройство работает следующим образом.

Заготовку 15 устанавливают на плунжер 2 и оправку 3. Перед началом прессования контейнер 4 находится в верхнем положении, в полость пресс-штемпеля 8 и штоковую полость гидроцилиндра 7 оправки 3 подается давление. При опускании ползуна пресс-штемпель 8 воздействует на контейнер 4 и перемещает его в направлении плунжера 2, при этом матрица 11 обжимает заготовку 15. В свою очередь контейнер 4 через тяги 5 воздействует на поршень 6 гидроцилиндра 7 и перемещает его со связанным с ним гидроцилиндром 8 оправки 3 и самой правкой, т.е. в момент прессования нарезной части отверстия нарезная часть оправки находится в зоне деформации, перемещаясь синхронно с матрицей. В момент начала прессования конусной части отверстия (патронника) переключается золотник 12, соединяя полость пресс-штемпеля 9 с бесштоковой полостью 14 цилиндра 7 оправки 3. Так как диаметры этих полостей равны, то объем жидкости, вытесненной поршнем 10 из полости пресс-штемпеля 9, будет равен объему жидкости, поступившей в гидроцилиндр 8 привода оправки 3, и оправка 3 получает перемещение в обратном направлении со скоростью перемещения отпрессованной части заготовки 15, изменяющейся в соответствии с изменением площади поперечного сечения изделия. Таким образом, металл заготовки 15 становится неподвижным относительно оправки в осевом направлении, благодаря чему обеспечивается качественное формирование конических поверхностей.

Преимуществом изобретения является то, что без особого усложнения конструкции оно позволяет расширить номенклатуру обрабатываемых изделий, например получить ствол с качественной поверхностью нарезного и конусного участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для деформации труб | 1991 |

|

SU1773526A1 |

| Устройство для обратного гидромеханического прессования | 1987 |

|

SU1484396A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Гидравлический трубный пресс | 1975 |

|

SU556861A1 |

| Устройство для обратного прессования с активным трением | 1987 |

|

SU1459747A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ПРОШИВНОЕ УСТРОЙСТВО ГОРИЗОНТАЛЬНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА | 1971 |

|

SU435030A1 |

Использование: при получении полых изделий прессованием. Сущность изобретения: устройство содержит станину 1, плунжер 2, оправку 3, контейнер 4, гидроцилиндр 7 перемещения контейнера 4, гидроцилиндр 7 перемещения оправки 3, пресс-штемпель 8 с полостью, заполненной жидкостью, матрицу 11. Полости пресс-штемпеля 8 и гидроцилиндра 7 связаны между собой трубопроводом с двухпозиционным золотником и имеют одинаковые диаметры. Оправка имеет на конце один профиль, а в середине отличный от него. Заготовка 15 устанавливается на плунжер 2 и при перемещении пресс-штемпеля в матрице 11 обжимает заготовку 15 по концевому участку оправки 3. Последняя перемещается синхронно с матрицей 11. Полости пресс-штемпеля 8 и гидроцилиндра 7 разобщены между собой закрытым золотником. После соединения полости изделия с концевым участком оправки 3 переключают золотник, жидкость из полости пресс-штемпеля 8 перетекает в полость гидроцилиндра 7, и оправка перемещается с большей скоростью, чем заготовка 15, и в ту же сторону. Обеспечивается качественное оформление второй полости и переходного участка между ними. 2 ил.

УСТРОЙСТВО ДЛЯ ОБРАТНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ, содержащее станину с жестко закрепленным на ней плунжером с осевым отверстием, контейнер, телескопически установленный на плунжере, привод перемещения контейнера в виде гидроцилиндра, расположенного с возможностью взаимодействия своим поршнем с контейнером, пресс-штемпель, расположенный соосно с плунжером с возможностью перемещения вдоль его оси и имеющий осевую полость с поршнем, заполненную жидкостью матрицу, закрепленную на торце пресс-штемпеля, обращенном к контейнеру с возможностью взаимодействия с последним, и оправку, расположенную в отверстии плунжера с возможностью перемещения вдоль его оси, отличающееся тем, что, с целью повышения качества изделий с полостями различного профиля, устройство снабжено приводом оправки в виде дополнительного гидроцилиндра, расположенного в полости гидроцилиндра перемещения контейнера и жестко связанного с его поршнем, и гидравлической системой, содержащей трубопровод, связывающий полость пресс-штемпеля с полостью дополнительного гидроцилиндра, и двухпозиционный золотник, связанный с трубопроводом, оправка жестко связана с поршнем дополнительного гидроцилиндра, а диаметры полостей пресс-штемпеля и дополнительного гидроцилиндра равны между собой.

| Устройство для обратного гидромеханического прессования | 1987 |

|

SU1484396A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-10—Публикация

1990-06-07—Подача