35

40

верстия корпусной детали 5, выполнен- 30 запрессовки, радиальному деформированию подвергают втулку путем воздействия на ее наружную поверхность давлением жидкой рабочей среды, установку втулки ведут, воздействуя на ее торец давлением жидкой рабочей среды, поддерживая на протяжении всего процесса установки постоянное давление в зоне сопряжения втулки с корпусной деталью, величина которого превышает величину давления, воздействующего на торец втулки.

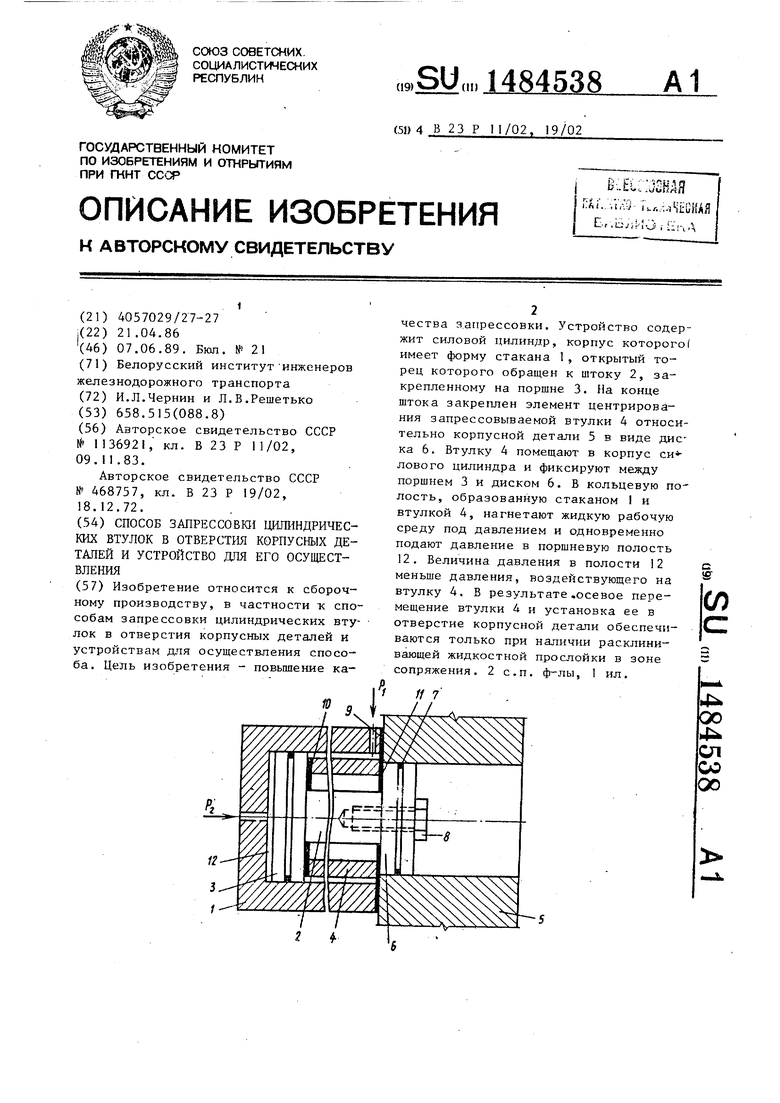

2. Устройство для запрессовки ци- линдрических втулок в отверстия корпусных деталей, содержащее привод осевого перемещения втулки и элемент центрирования запрессовываемой втулки относительно отверстия в корпусной детали, отличающееся тем, что, с целью повышения качества запрессовки, привод осевого перемещения втулки выполнен в виде силового цилиндра, корпус которого имеет форму стакана, обращенного открытым торцом к штоку, источника давления жидкой рабочей среды и средства регулирования величины давления в поршневой полости, а элемент центрирования выполнен в виде размещенного на торце штока диска.

ный в виде диска 6 с уплотнением 7 на боковой поверхности. Крепление диска 6 на штоке осуществляется крепежным элементом 8. На торце стакана смонтирована кольцевая герметизирующая прокладка 9, а на обращенных одна к другой поверхностях поршня 3 и диска 6 установлены кольцевые герметизирующие прокладки 10 и 11. Для подачи давления в полости силового цилиндра предназначен источник давления жидкой рабочей среды, а величина давления в поршневой полости 12 силового цилиндра регулируется с помощью средства регулирования (не показа- 45 но).

Способ осуществляется следующим образом.

Силовой цилиндр крепят через прокладку 9 на корпусной детали 5 соосно отверстию под запрессовываемую втулку 4. Последнюю помещают в силовой цилиндр и после центрирования относительно штока 2 закрепляют между поршнем 3 и диском 6, предварительно устанавливая герметизирующие прокладки 10 и 11. Жидкую рабочую среду под давлением нагнетают в кольцевую полость, образованную наружной поверх50

55

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1987 |

|

SU1511044A1 |

| Устройство для запрессовки втулок в отверстия корпусных деталей | 1985 |

|

SU1380892A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для сборки гидравлической запрессовкой деталей типа вал-втулка | 1986 |

|

SU1407744A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Устройство для запрессовки втулок в отверстия корпусных деталей | 1986 |

|

SU1315211A1 |

| Устройство для двусторонней сборки запрессовкой | 1985 |

|

SU1286389A1 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ КРЕПЛЕНИЯ ВТУЛКИ В ГЛУХОМ ОТВЕРСТИИ КОРПУСНОЙ ДЕТАЛИ | 1994 |

|

RU2094153C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

Изобретение относится к сборочному производству ,в частности, к способам запрессовки цилиндрических втулок в отверстия корпусных деталей и устройствам для осуществления способа. Цель изобретения - повышение качества запрессовки. Устройство содержит силовой цилиндр, корпус которого имеет форму стакана 1, открытый торец которого обращен к штоку 2, закрепленному на поршне 3. На конце штока закреплен элемент центрирования запрессовываемой втулки 4 относительно корпусной детали 5 в виде диска 6. Втулку 4 помещают в корпус силового цилиндра и фиксируют между поршнем 3 и диском 6. В кольцевую полость, образованную стаканом 1 и втулкой 4, нагнетают жидкую рабочую среду под давлением и одновременно подают давление в поршневую полость 12. Величина давления в полости 12 меньше давления, воздействующего на втулку 4. В результате осевое перемещение втулки 4 и установка ее в отверстие корпусной детали обеспечиваются только при наличии расклинивающей жидкостной прослойки в зоне сопряжения. 2 с.п. ф-лы, 1 ил.

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей из материалов с различными коэффициентами линейного расширения | 1983 |

|

SU1136921A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термической сборски прессовых соединений деталей типа вал-втулка | 1972 |

|

SU468757A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-07—Публикация

1986-04-21—Подача