фиг. 8

торцом J2 с коромыслом 10. Шток 14 поршня 35 выполнен в виде стакана со ступенчатым отверстием и взаимодействует наружным торцом 32 с коромыслом 10, а внутренним торцом 33 - с торцом 34 штока 15. При закреплении де-,

тали 27 рабочее тело подается в пусковые полости камер 8 и 9 и перемещением поршней 35 и 36 через коромысло 10 посредством зажимных губок 12 обеспечивается зажим детали 27. 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Многопозиционный агрегатный станок | 1989 |

|

SU1779544A1 |

| Многоместное делительное устройство | 1980 |

|

SU918024A1 |

| Многоместное приспособление для обработки канавок ключей | 1986 |

|

SU1419826A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Многопозиционный агрегатный станок | 1986 |

|

SU1340991A1 |

| Агрегатный станок | 1984 |

|

SU1234160A1 |

| Транспортное устройство к многопозиционному агрегатному станку | 1982 |

|

SU1131636A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Полуавтомат для сборки узлов запрессовкой | 1981 |

|

SU986700A1 |

Изобретение относится к области обработки материалов резанием, а именно к устройствам для закрепления деталей на автоматизированных станках, например агрегатных станках с поворотным столом. Изобретение позволяет расширить технологические возможности путем обеспечения ориентированного закрепления некруглых деталей. В корпусе 28 размещены зажимные губки 12 с коромыслом 10 с приводом, выполненным в виде двухкамерного силового цилиндра, в камерах 8 и 9 которого размещены с возможностью независимого перемещения поршни 35 и 36. Шток 15 поршня 36 выполнен со ступенями 29 и 30 и соединен своим торцом 32 с коромыслом 10. Шток 14 поршня 35 выполнен в виде стакана со ступенчатым отверстием и взаимодействует наружным торцом 32 с коромыслом 10, а внутренним торцом 33 - с торцом 34 штока 15. При закреплении детали 27 рабочее тело подается в штоковые полости камер 8 и 9 и перемещением поршней 35 и 36 через коромысло 10 посредством зажимных губок 12 обеспечивается зажим детали 27. 8 ил.

Изобретение относится к обработке метериалов резанием, а именно к устройствам для закрепления деталей на автоматизированных станках, например, агрегатных станках с поворотным столом.

Цель изобретения - расширение технологических возможностей путем обеспечения ориентированного закрепления некруглых деталей.

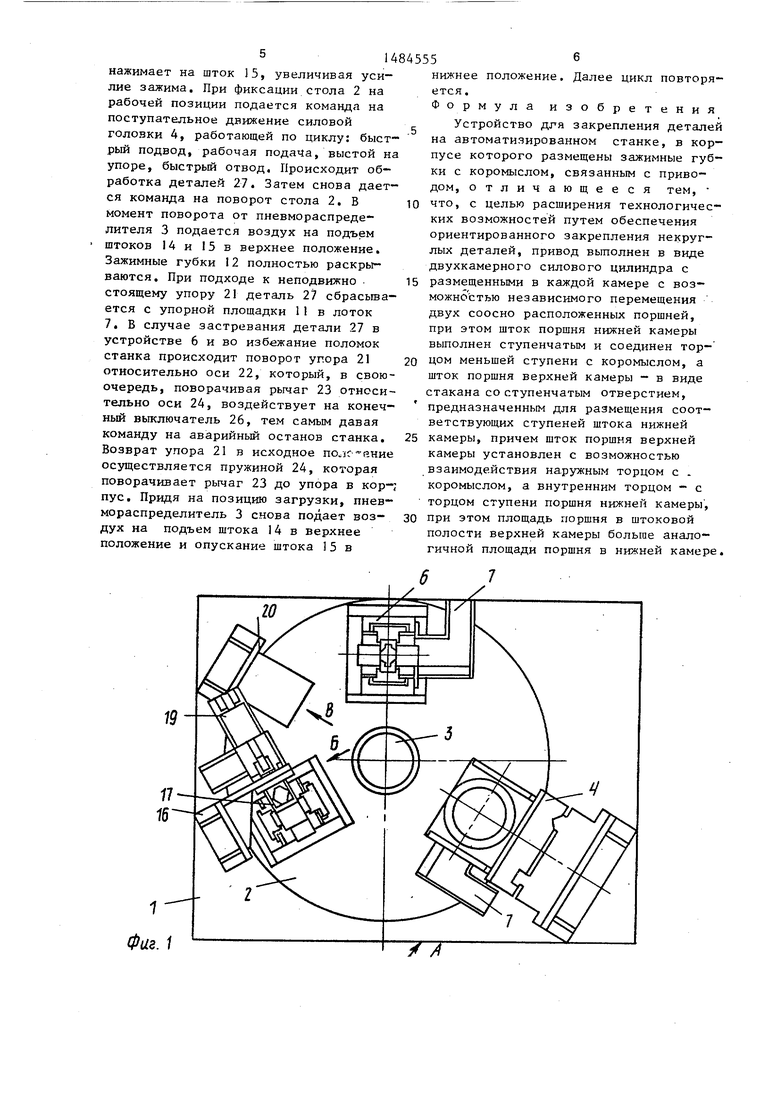

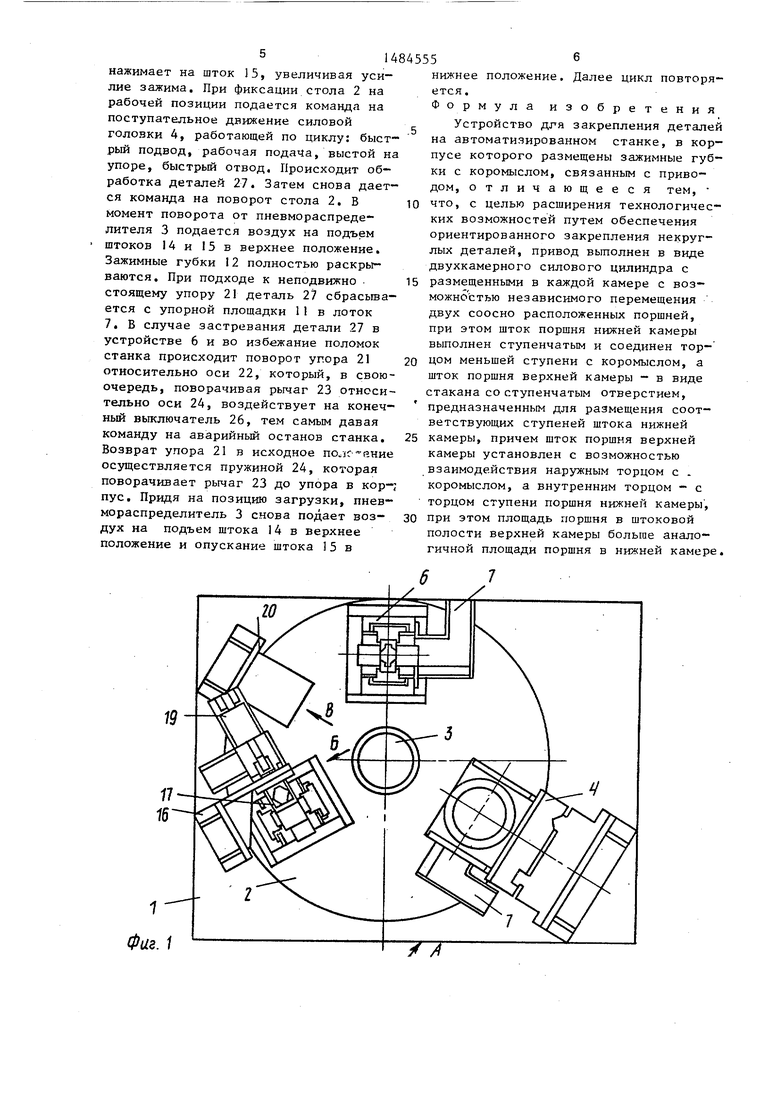

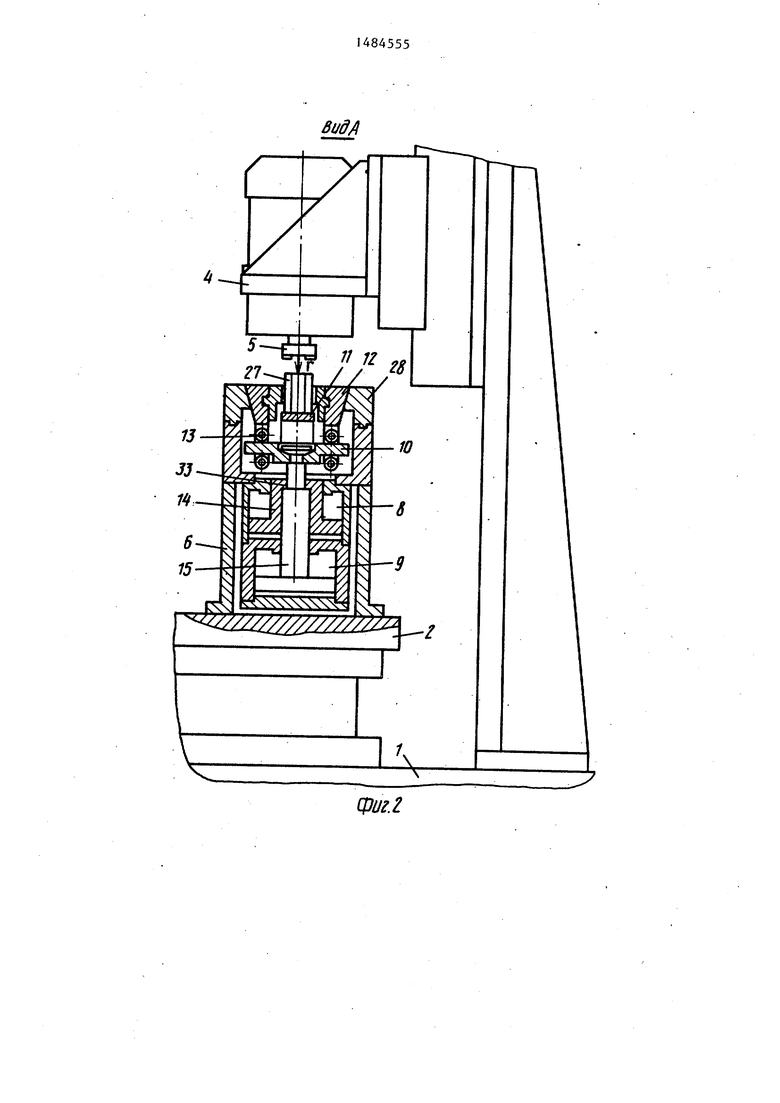

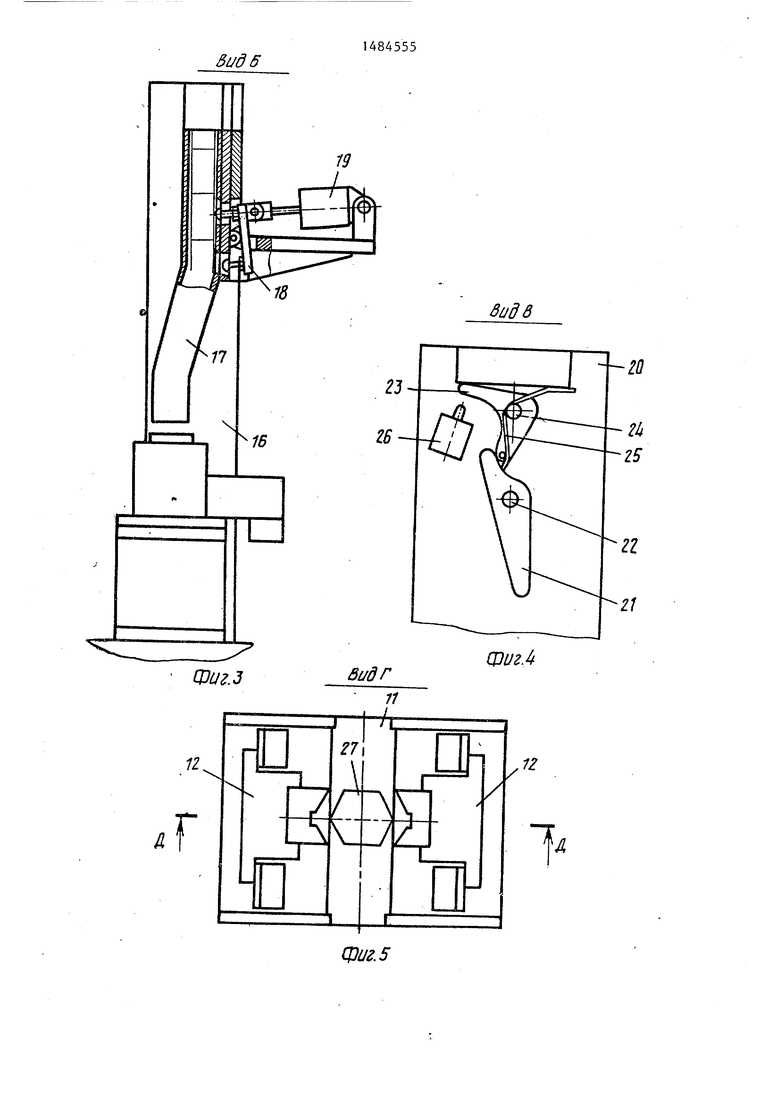

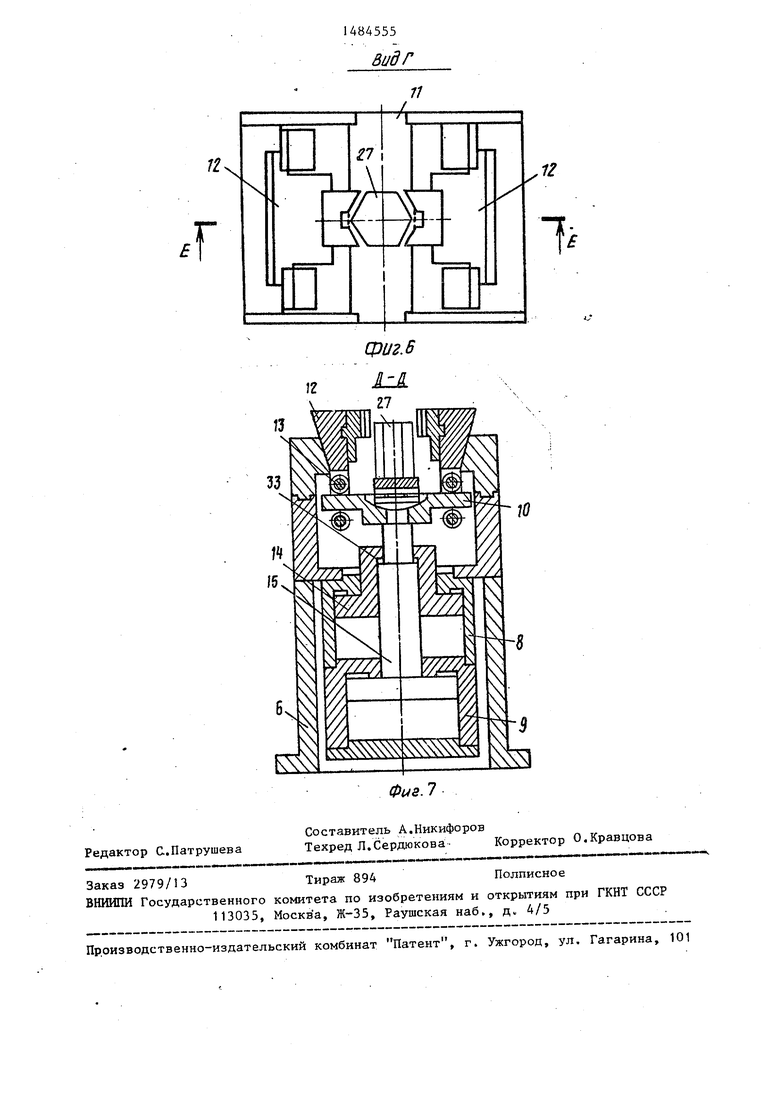

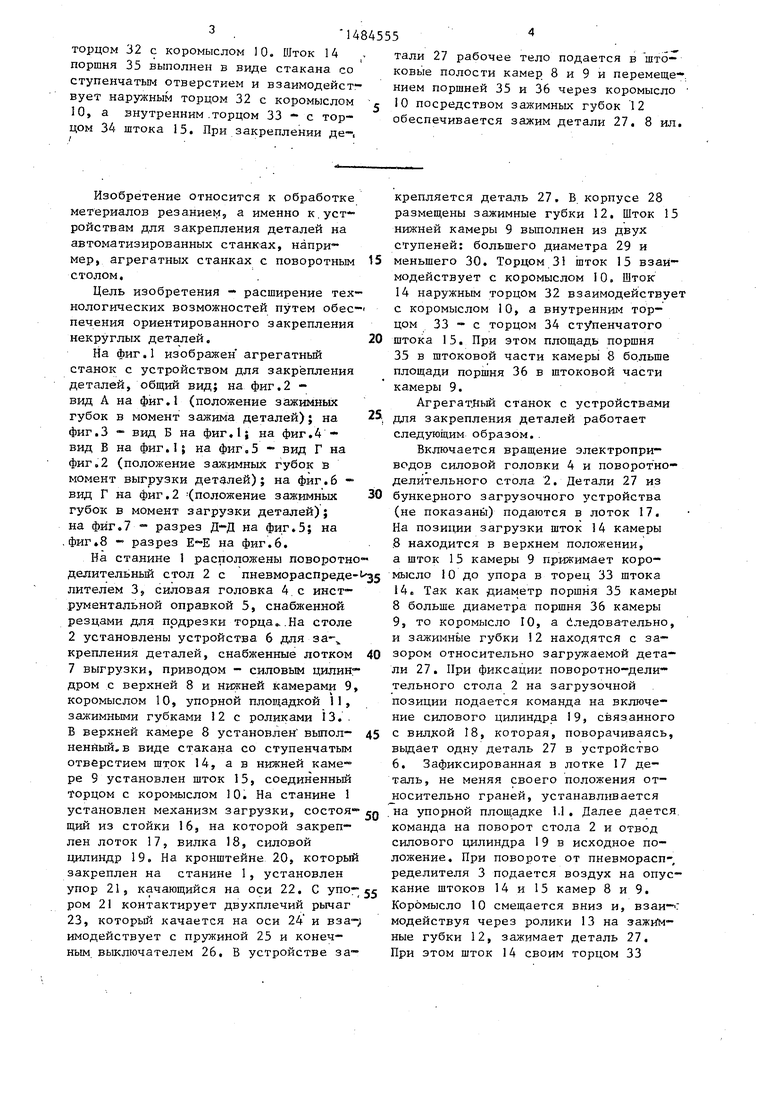

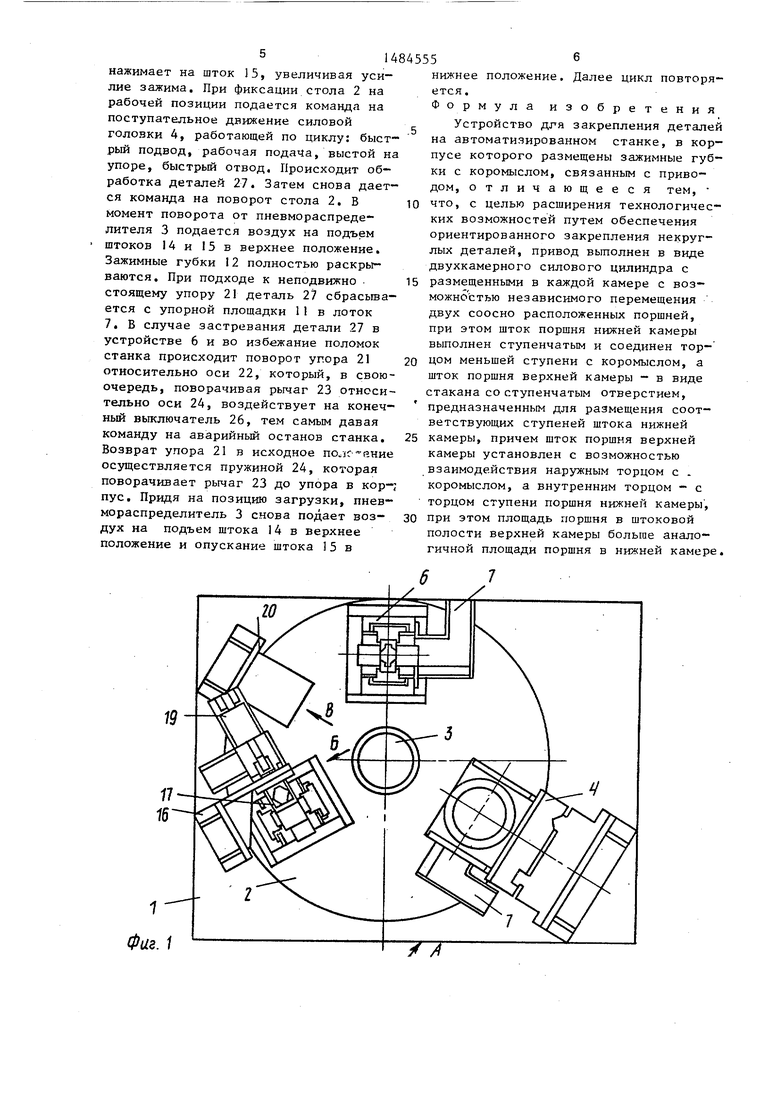

На фиг.1 изображен агрегатный станок с устройством для закрепления деталей, общий вид; на фиг.2 - вид А на фиг.1 (положение зажимных губок в момент зажима деталей); на фиг.З - вид Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.5 - вид Г на фиг.2 (положение зажимных губок в момент выгрузки деталей); на фиг.6 - вид Г на фиг.2 (положение зажимных губок в момент загрузки деталей); на фиг.7 - разрез Д-Д на фиг.З; на - разрез на фиг.6.

На станине 1 расположены поворотно делительный стол 2 с пневмораспределителем 3, силовая головка 4 с инструментальной оправкой 5, снабженной резцами для подрезки торца.. На столе 2 установлены устройства 6 для за крепления деталей, снабженные лотком

7выгрузки, приводом - силовым цилиндром с верхней 8 и нижней камерами 9, коромыслом 10, упорной площадкой 11, зажимными губками 12 с роликами 13.

8верхней камере 8 установлен выпол- ненный.в виде стакана со ступенчатым отверстием шток 14, а в нижней каме™

ре 9 установлен шток 15, соединенный торцом с коромыслом 10. На станине 1 установлен механизм загрузки, состоя™- щий из стойки 16, на которой закреплен лоток 17, вилка 18, силовой цилиндр 19, На кронштейне 20, который закреплен на станине 1, установлен упор 21, качающийся на оси 22. С упо- ром 21 контактирует двухплечий рычаг 23, который качается на оси 24 и вза-; имодействует с пружиной 25 и конечным выключателем 26. В устройстве закрепляется деталь 27. В корпусе 28 размещены зажимные губки 12. Шток 15 нижней камеры 9 выполнен из двух ступеней: большего диаметра 29 и меньшего 30. Торцом 31 шток 15 взаимодействует с коромыслом 10 Шток 14 наружным торцом 32 взаимодействуе с коромыслом 10, а внутренним торцом 33 - с торцом 34 ступенчатого штока 15. При этом площадь поршня 35 в штоковой части камеры 8 больше площади поршня 36 в штоковой части камеры 9.

Агрегатный станок с устройствами для закрепления деталей работает следующим образом.

Включается вращение электроприводов силовой головки 4 и поворотно- делительного стола 2. Детали 27 из бункерного загрузочного устройства (не показаны) подаются в лоток 17. На позиции загрузки шток 14 камеры 8 находится в верхнем положении, а шток 15 камеры 9 прижимает коромысло 10 до упора в торец 33 штока 14. Так как диаметр поршня 35 камеры 8 больше диаметра поршня 36 камеры 9, то коромысло 10, а следовательно, и зажимные губки 12 находятся с зазором относительно загружаемой детали 27. При фиксации поворотно-делительного стола 2 на загрузочной позиции подается команда на включение силового цилиндра 19, связанного с вилкой 18, которая, поворачиваясь, выдает ОДНУ деталь 27 в устройство 6. Зафиксированная в лотке 17 деталь, не меняя своего положения относительно граней, устанавливается на упорной площадке 11. Далее дается команда на поворот стола 2 и отвод силового цилиндра 19 в исходное положение. При повороте от пневморасп-, ределителя 3 подается воздух на опускание штоков 14 и 15 камер 8 и 9. Коромысло 10 смещается вниз и, взаи- модействуя через ролики 13 на зажимные губки 12, зажимает деталь 27. При этом шток 14 своим торцом 33

f ft

U1

1Л Ш

-a- eo

-aS K St Ј

Л

Ц)и г. 5

П

N

г

а

Я

1484555

вид г

JL

71

X

12

1,

| Итин A.M | |||

| и др | |||

| Наладка и эксплуатация токарных многошпиндельных полуавтоматов | |||

| М.: Машиностроение, 1977, с.67, рис.46-д. |

Авторы

Даты

1989-06-07—Публикация

1987-06-24—Подача