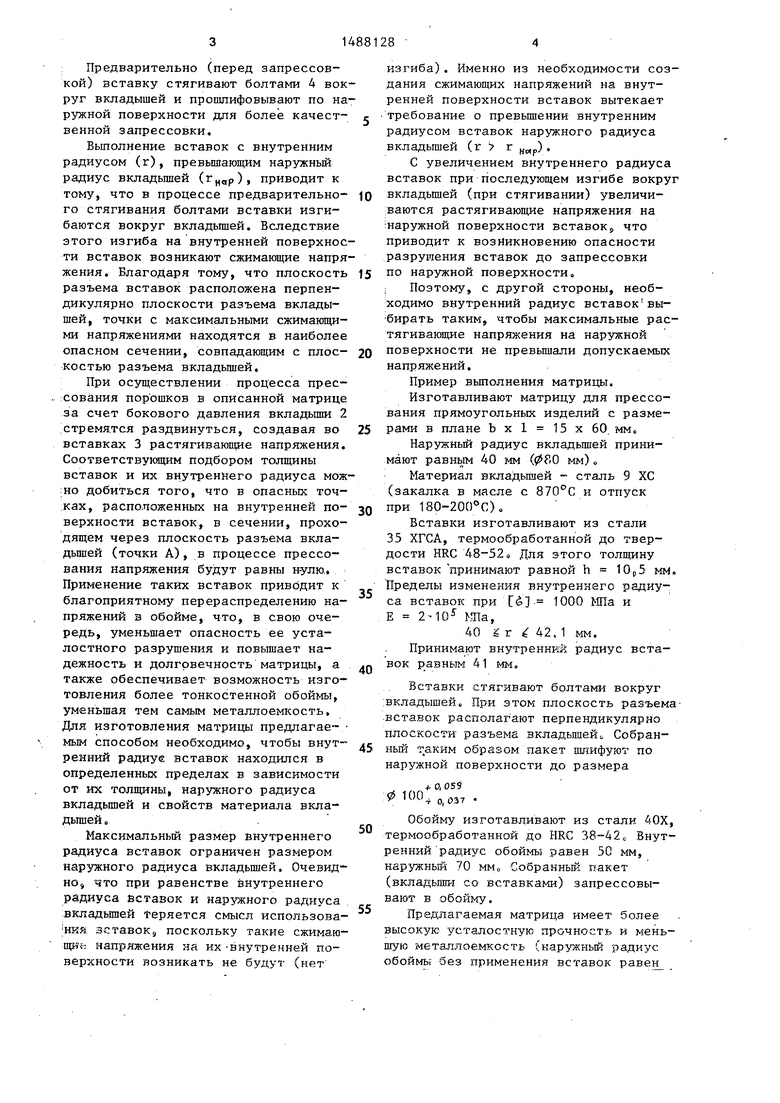

Предварительно (перед запрессовкой) вставку стягивают болтами 4 вокруг вкладышей и прошлифовывают по наружной поверхности для более качест- венной запрессовки.

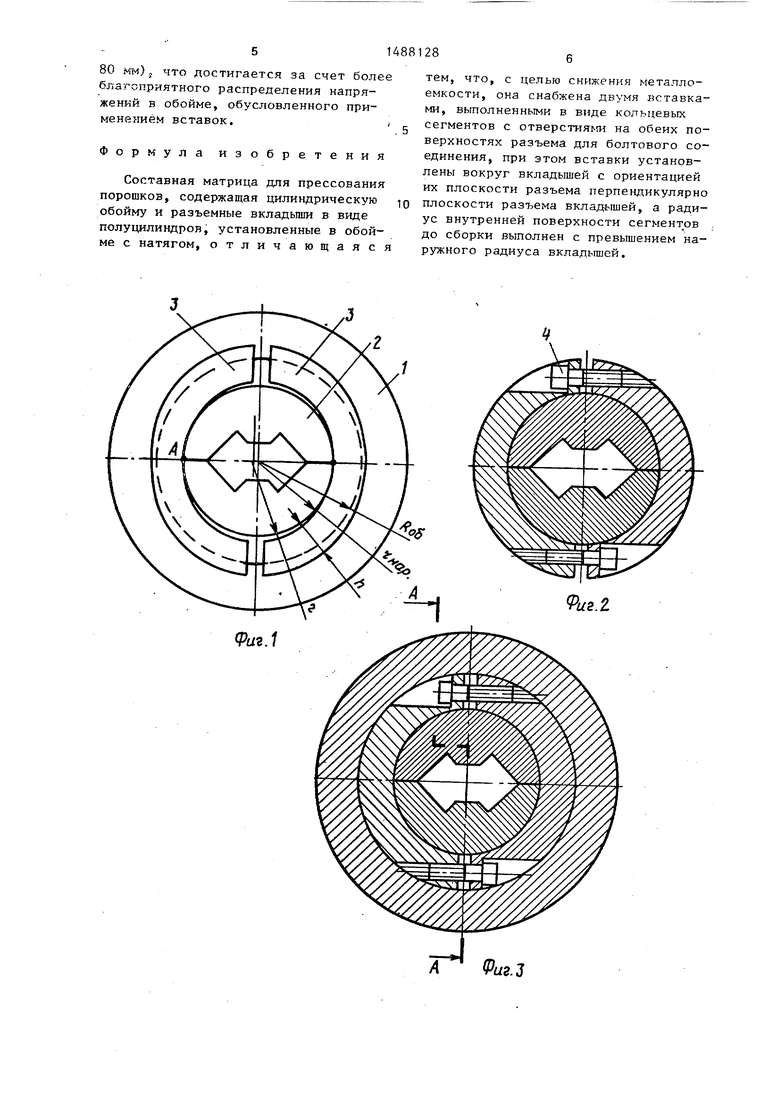

Вьшолнение вставок с внутренним радиусом (г), превьппающим наружньй радиус вкладьшей (г„яр), приводит к тому, что в процессе предварительно- го стягивания болтами вставки изгибаются вокруг вкладьппей. Вследствие этого изгиба на внутренней поверхности вставок возникают сжимающие напряжения. Благодаря тому, что плоскость разъема вставок расположена перпендикулярно плоскости разъема вкладышей, точки с максимальными сжимающими напряжениями находятся в наиболее опасном сечении, совпадающим с плос- костью разъема вкладьшей.

При осуществлении процесса прессования порошков в описанной матрице за счет бокового давления вкладьшш 2 стремятся раздвинуться, создавая во вставках 3 растягиваюш е напряжения. Соответствукяцим подбором толщины вставок и их внутреннего радиуса мож :но добиться ТОГО, ЧТО В опасных точках, расположенных на внутренней по- верхности вставок, в сечении, проходящем через плоскость разъема вкладышей (точки А), в процессе прессования напряжения будут равны н-улю., Применение таких вставок приводит к благоприятному перераспределению напряжений в обойме, что, в свою очередь, уменьшает опасность ее усталостного разрушения и повьш1ает надежность и долговечность матрицы, а также обеспечивает возможность изготовления более тонкостенной обоймы, уменьшая тем самым металлоемкость. Для изготовления матрицы предлагае- мым способом необходимо, чтобы внут- ренний радиуе вставок находился в определенных пределах в зависимости от их толщины, наружного радиуса вкладышей и свойств материала вкладьшей.

Максимальный размер внутреннего радиуса вставок ограничен размером наружного радиуса вкладьш1ей. Очевид- но, что при равенстве внутреннего радиуса вставок и наружного радиуса вкладьш1ей теряется смысл использова- |ния вставок, поскольку такие сжимаю- ЩИ5-; напряжения на их внутренней поверхности возникать не будут (нет

о Q 5

5

0

5

изгиба). Именно из необходимости создания сжимающих напряжений на внутренней поверхности вставок вытекает требование о превьш1ении внутренним радиусом вставок наружного радиуса вкладышей (г г „„р) ,

С увеличением внутреннего радиуса вставок при последующем изгибе вокруг вкладьш1ей (при стягивании) увеличи- :ваются растягивающие напряжения на :наружной поверхности вставок, что приводит к возникновению опасности разрушения вставок до запрессовки по наружной поверхности, : Поэтому, с другой стороны, необ- ходимо внутренний радиус вставок вы- бирать таким, чтобы максимальные растягивающие напряжения на наружной поверхности не превышали допускаемых напряжений.

Пример вьшолнения матрицы.

Изготавливают матрицу для прессования прямоугольных изделий с размерами в плане b х 1 15 х 60. мм«

Наружный радиус вкладьшгей принимают равнь1М 40 мм (080 мм) ,

Материал вкладьшей - сталь 9 ХС (закалка в масле с 870°С и отпуск при 180-200°С).

Вставки изготавливают из стали 35 ХГСА, термообработанной до твердости HRC 48-52о Для этого толщину вставок принимают равной h Юр5 мм. Пределы изменения внутреннего радиуса вставок при 1000 Ша и Е 240 ЬШа,

40 И г 42.1 мм.

Принимают внутреннк;й радиус вставок равным 41 мм.

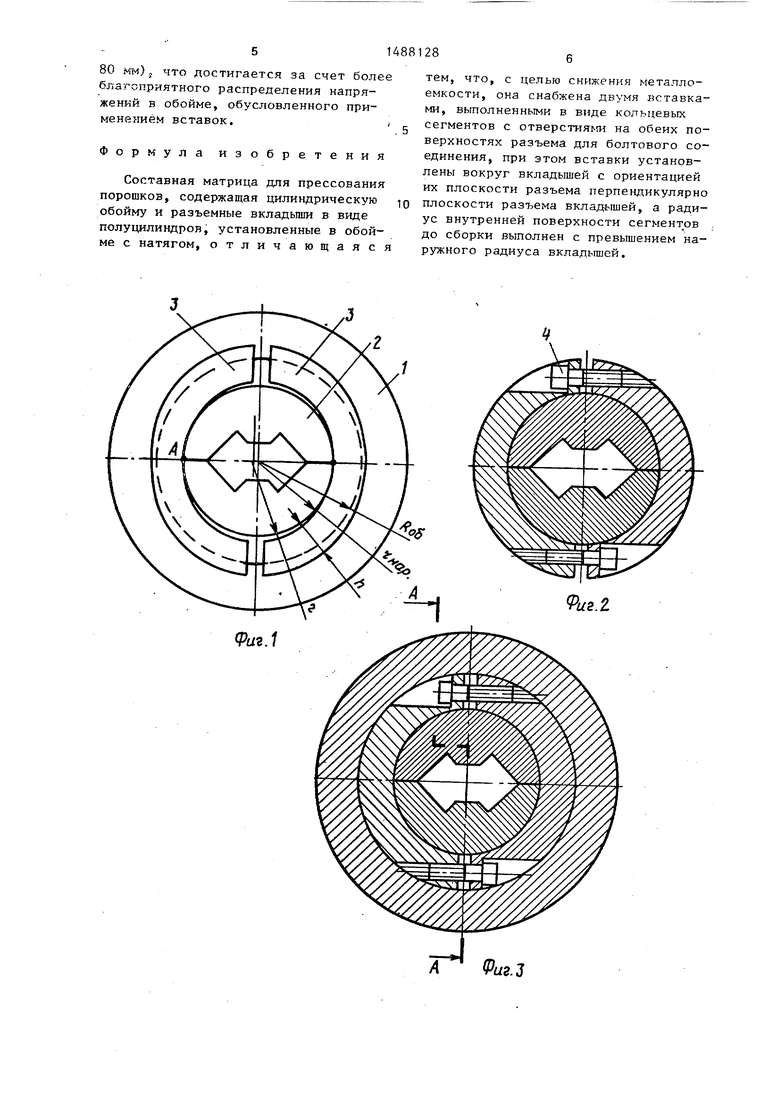

Вставки стягивают болтами вокруг :вкладышей. При этом плоскость разъема- .вставок располаг ают перпендикулярно плоскости разъема вкладьшейо Собран- ньвй таким образом пакет шлифуют по наружной поверхности до размера

- О, 059 ,037 .

Обойму изготавливают из стали 40Х, термообработанной до HRC 38-42о Внутренний радиус обоймь равен 50 мм, наружный 70 ммо Собранный пакет (вкладьппи со вставками) запрессовывают в обойму.

Предлагаемая матрица имеет более высокую усталостную прочность и меньшую металлоемкость (наружный радиус обоймьг без применения вставок равен

80 мм)j что достигается за счет более благоприятного распределения напряжений в обойме, обусловленного применением вставок.I

Формула изобретения

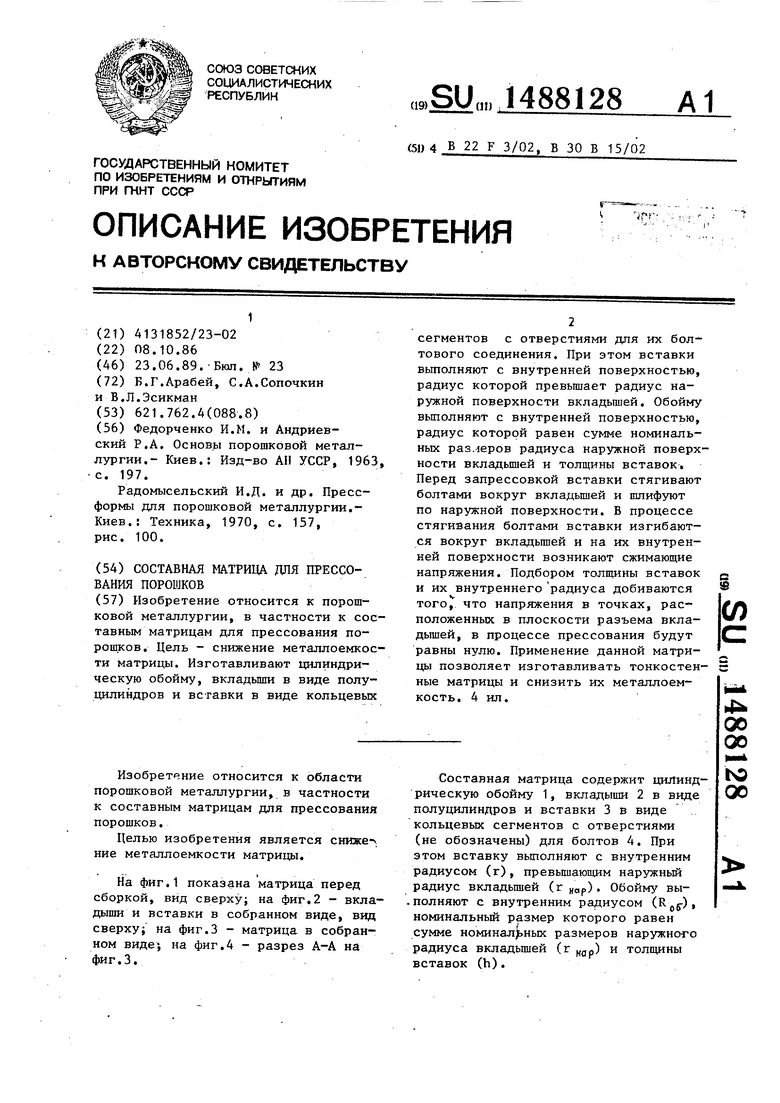

Составная матрица для прессования порошков, содержащая цилиндрическую обойму и разъемные вкладьгаш в виде полуцилиндров, установленные в обойме с натягом, отличающаяся

тем, что, с целью снижения металлоемкости, она снабжена двумя вставками, выполненными в виде кольцевых сегментов с отверстияьш на обеих поверхностях разъема для болтового соединения, при этом вставки установлены вокруг вкладышей с ориентацией их плоскости разъема перпендикулярно плоскости разъема вкладышей, а радиус внутренней поверхности сегмент ов до сборки выполнен с превышением наружного радиуса вкладышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошков | 1984 |

|

SU1187913A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Матрица | 1987 |

|

SU1426689A1 |

| Матрица гибочного штампа | 1983 |

|

SU1107382A2 |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1988 |

|

SU1498589A1 |

| Штамп для гидравлической штамповки полых деталей с изогнутой осью | 1986 |

|

SU1371734A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Инструмент для прессования изделий переменного сечения | 1987 |

|

SU1523208A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Приспособление для разравнивания шихты в пресс-форме | 1986 |

|

SU1398984A1 |

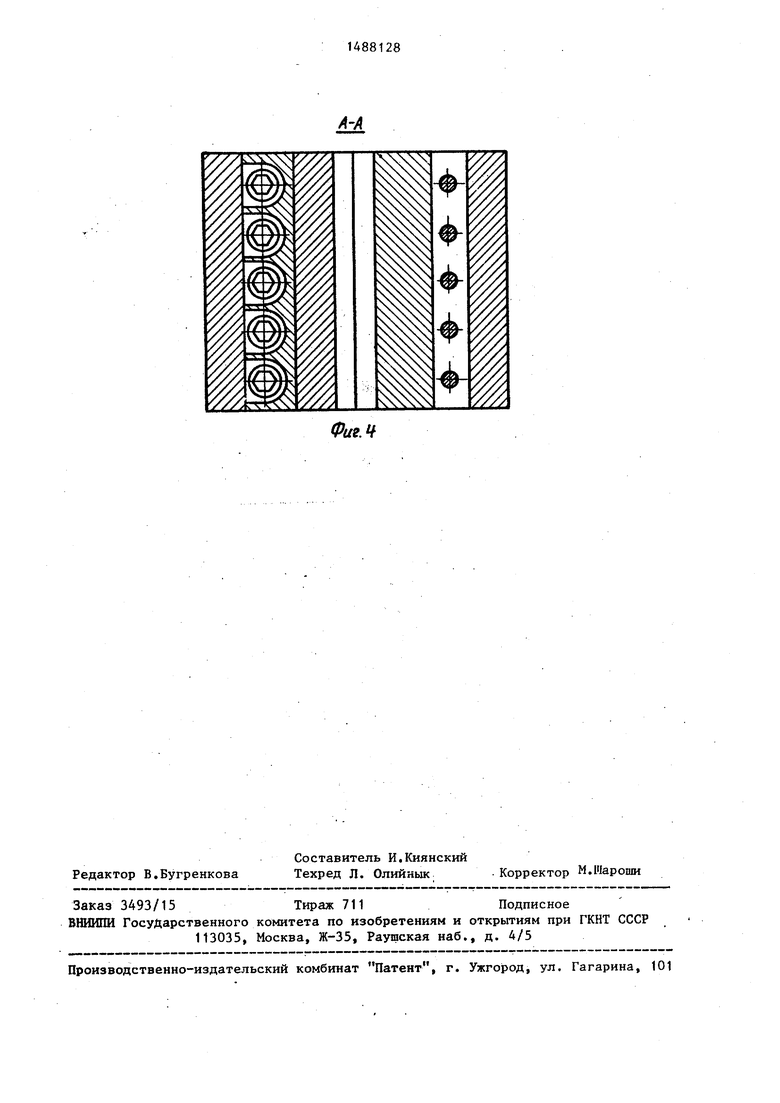

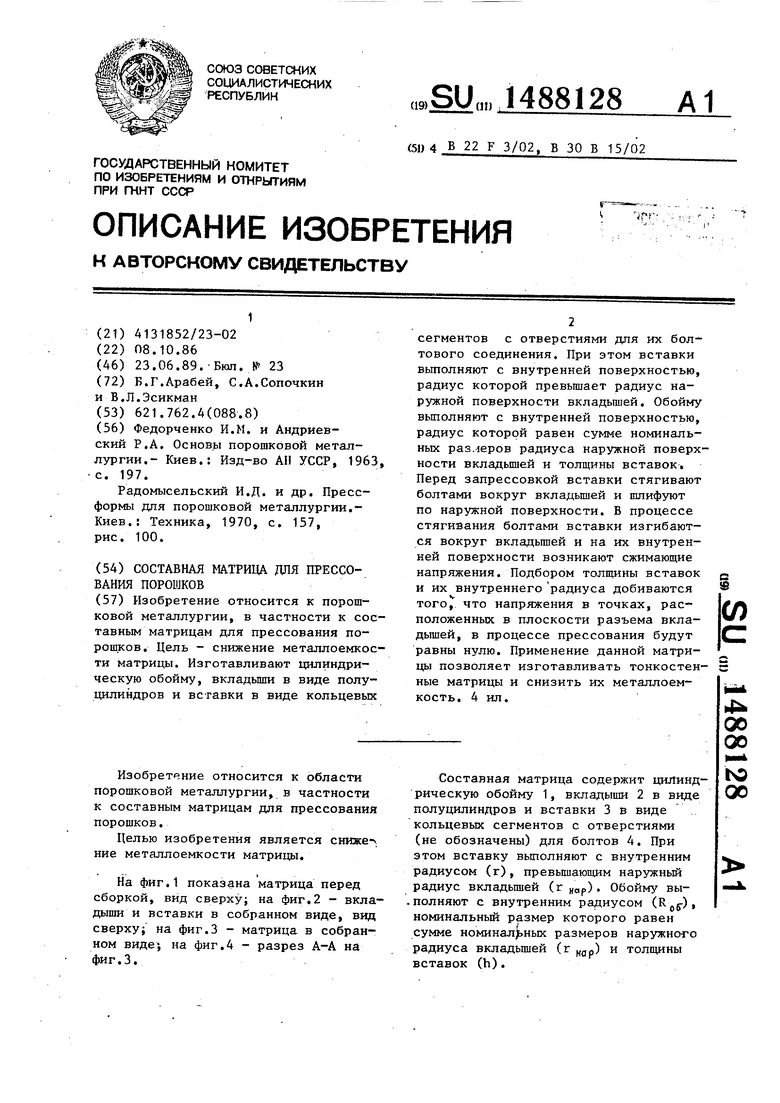

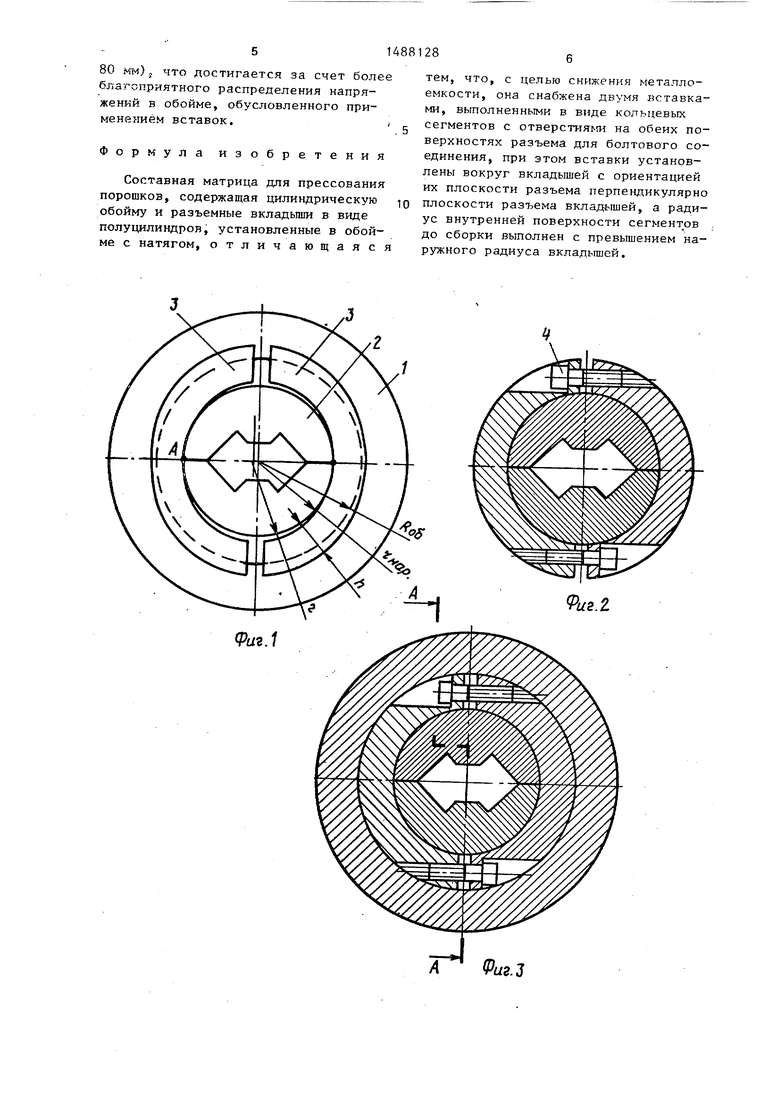

Изобретение относится к порошковой металлургии ,в частности, к составным матрицам для прессования порошков. Цель - снижение металлоемкости матрицы. Изготавливают цилиндрическую обойму, вкладыши в виде полуцилиндров и вставки в виде кольцевых сегментов с отверстиями для их болтового соединения. При этом вставки выполняют с внутренней поверхностью, радиус которой превышает радиус наружной поверхности вкладышей. Обойму выполняют с внутренней поверхностью, радиус которой равен сумме номинальных размеров радиуса наружной поверхности вкладышей и толщины вставок. Перед запрессовкой вставки стягивают болтами вокруг вкладышей и шлифуют по наружной поверхности. В процессе стягивания болтами вставки изгибаются вокруг вкладышей и на их внутренней поверхности возникают сжимающие напряжения. Подбором толщины вставок и их внутреннего радиуса добиваются того, что напряжения в точках, расположенных в плоскости разъема вкладышей, в процессе прессования будут равны нулю. Применение данной матрицы позволяет изготавливать тонкостенные матрицы и снизить их металлоемкость. 4 ил.

РагА

|

9иг.г

fe.J

ФмМ

| Федорченко И.М | |||

| и Андриевский Р.А | |||

| Основы порошковой металлургии.- Киев.: Иэд-во АИ УССР, 1963, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии.- Киев.: Техника, 1970, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1989-06-23—Публикация

1986-10-08—Подача