Изобретение относится к порошковой металлургии, в частности к получению порошков распылением расплавов.

Цель изобретения - повышение качест ва порошка.

Способ осуществляется следующим образом.

Ст руя расплава, вытекая из отверстия в штуцере, распыляется электрическим током со средней плотностью более 5-10 А/см в моменты замыкания его электрической цепи. На струю в это же время воздействуют отталкивающим электромагнитным полем, возникающим между двумя близко расположенными проводниками: струей и шиной, по которым протекают токи в противоположных направлениях. В результате действия электромагнитного поля возникает электродинамическая сила, отталкивающая струю от шины, порядке 10 Н. Струя дробится на грану- ль1 диаметром 6-600 мкм и одновременно отбрасывается от шины электродинамической силой. При этом гранула металла приобретает начальную скорость, равную ре- зультируюшей от скоростей, вызванных силами дробления и электродинамической. Преобладание электродинамической силы над силами дробления вызывает направленное движение гранул металла. Величина пути полета гранул пропорциональна квадратам их масс и начальным скоростям, поэтому гранулы одного размера скапливаются в определенной области, расположенной на расстоянии, равном этому пути. Наиболее мелкие гранулы, например размером до 60 мкм, обладающие массой, не достаточной для направленного их движения, находятся в зоне распыления струи в состоянии витания. Для

4;

00 00

00 со

их удаления из этой зоны и сбора в камере на их воздействуют потоком газовой среды со скоростью,достаточной для их переноса на дно камеры.

Такой скоростью является скорость витания отделяемых гранул в среде, определяемая по номограммам в зависимости от размеров, температуры и плотности отделяемых гранул.

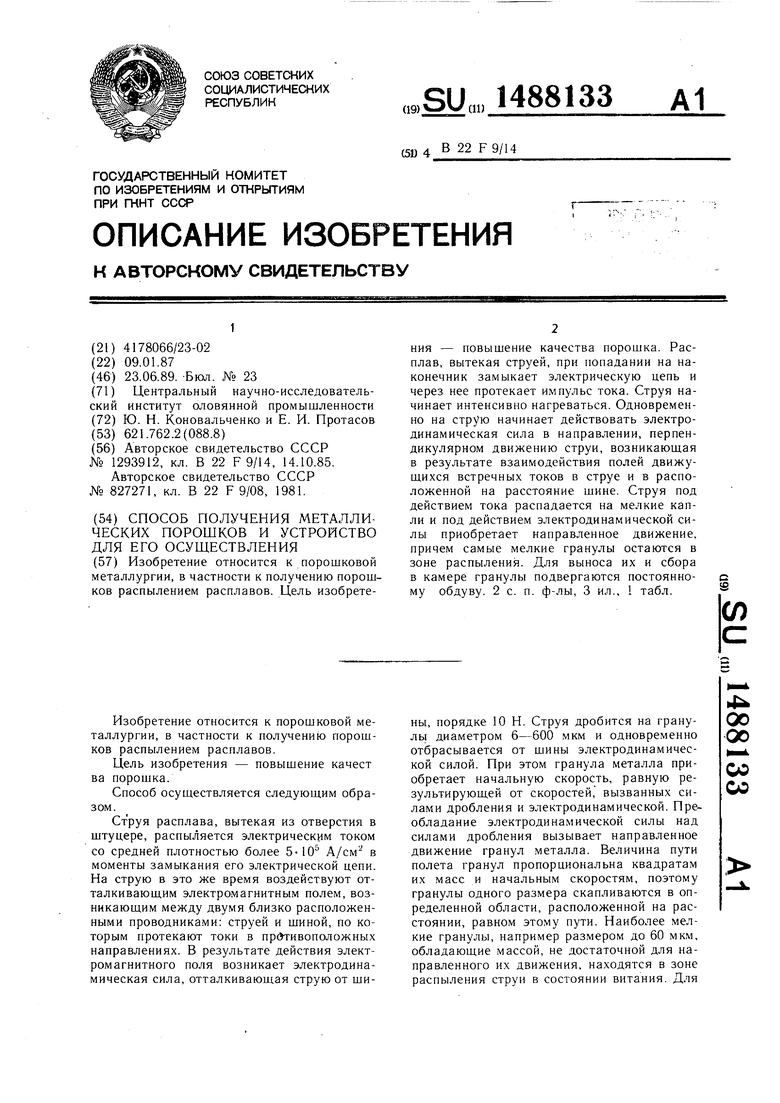

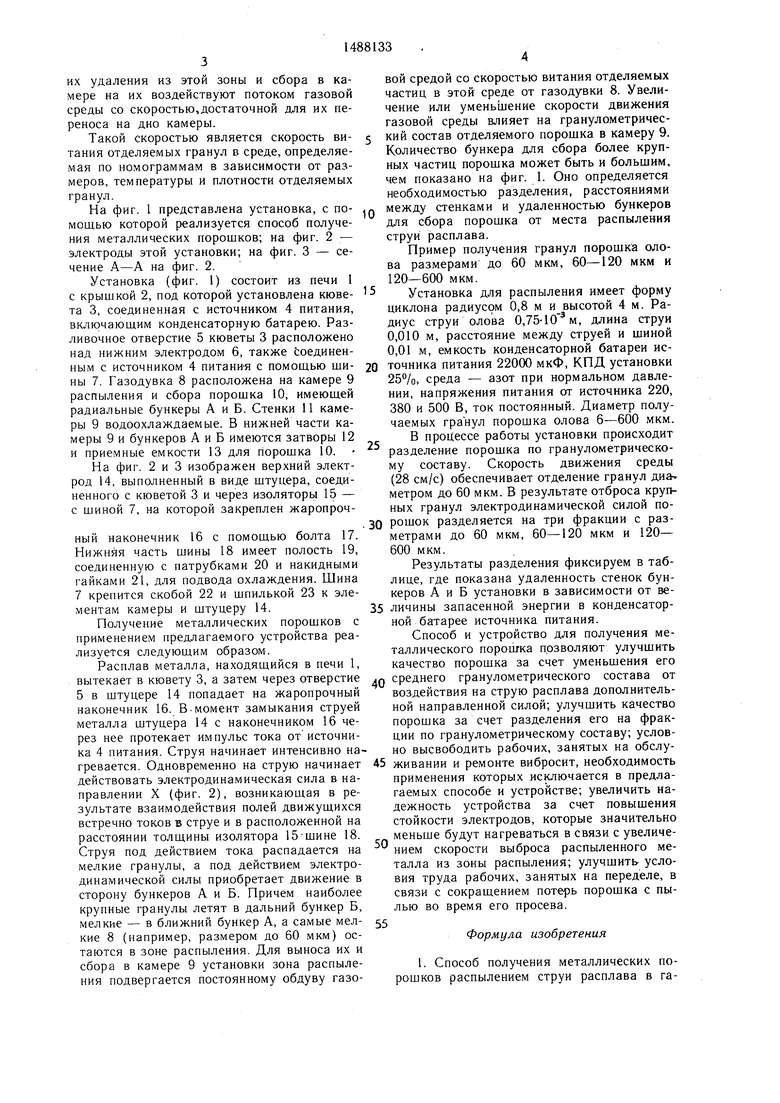

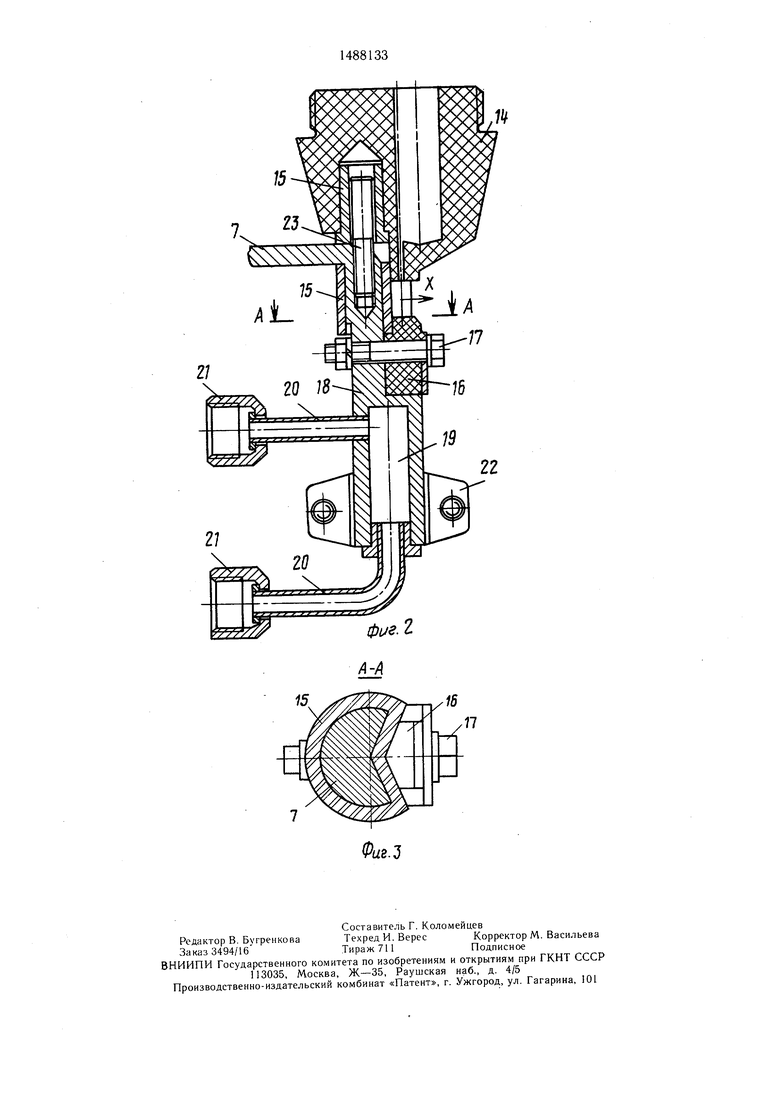

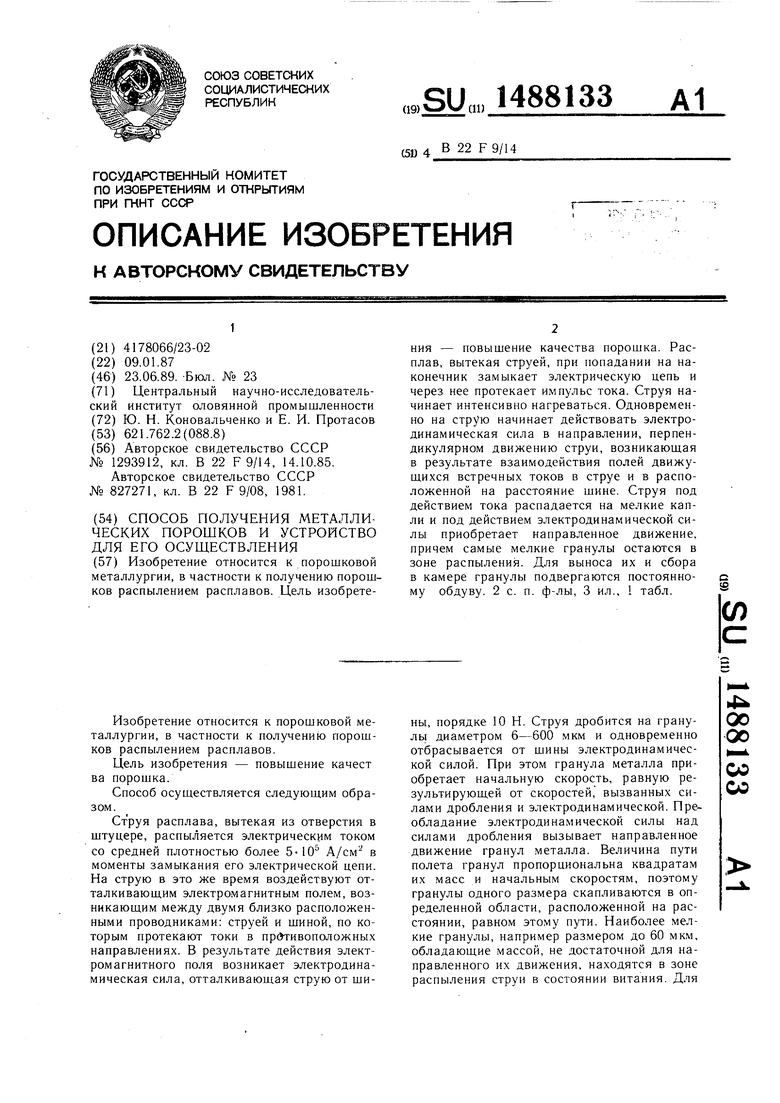

На фиг. 1 представлена установка, с помощью которой реализуется способ получения металлических порошков; на фиг. 2 - электроды этой установки; на фиг. 3 - сечение А-А на фиг. 2.

Установка (фиг. 1) состоит из печи 1 с крышкой 2, под которой установлена кюве- та 3, соединенная с источником 4 питания, включающим конденсаторную батарею. Разливочное отверстие 5 кюветы 3 расположено над нижним электродом 6, также соединенным с источником 4 питани-я с помощью шины 7. Газодувка 8 расположена на камере 9 распыления и сбора порошка 10, имеющей радиальные бункеры А и Б. Стенки 11 камеры 9 водоохлаждаемые. В нижней части камеры 9 и бункеров А и Б имеются затворы 12 и приемные емкости 13 для порошка 10.

На фиг. 2 и 3 изображен верхний электрод 14, выполненный в виде штуцера, соединенного с кюветой 3 и через изоляторы 15 - с щиной 7, на которой закреплен жаропроч

ный наконечник 16 с помощью болта 17. Нижняя часть щины 18 имеет полость 19, соединенную с патрубками 20 и накидными гайками 21, для подвода охлаждения. Шина 7 крепится скобой 22 и шпилькой 23 к элементам камеры и щтуцеру 14.

Получение металлических порошков с применением предлагаемого устройства реализуется следующим образом.

Расплав металла, находящийся в печи 1,

вытекает в кювету 3, а затем через отверстие Q среднего гранулометрического состава от

5 в штуцере 14 попадает на жаропрочный наконечник 16. В-момент замыкания струей металла штуцера 14 с наконечником 16 через нее протекает импульс тока от источника 4 питания. Струя начинает интенсивно навоздействия на струю расплава дополнительной направленной силой; улучшить качество порощка за счет разделения его на фракции по гранулометрическому составу; условно высвободить рабочих, занятых на обслугревается. Одновременно на струю начинает 45 живании и ремонте вибросит, необходимость

вой средой со скоростью витания отделяемых частиц Б этой среде от газодувки 8. Увеличение или уменьшение скорости движения газовой среды влияет на гранулометричес- кий состав отделяемого порошка в камеру 9. Количество бункера для сбора более крупных частиц порошка может быть и большим, чем показано на фиг. 1. Оно определяется необходимостью разделения, расстояниями между стенками и удаленностью бункеров для сбора порощка от места распыления струи расплава.

Пример получения гранул порощка олова размерами до 60 мкм, 60-120 мкм и 120-600 мкм.

Установка для распыления имеет форму циклона радиусом 0,8 м и высотой 4 м. Радиус струи олова 0,75-10 м, длина струи 0,010 м, расстояние между струей и шиной 0,01 м, емкость конденсаторной батареи ис- 0 точника питания 22000 мкФ, КПД установки 25 /о, среда - азот при нормальном давлении, напряжения питания от источника 220, 380 и 500 В, ток постоянный. Диаметр получаемых гранул порощка олова 6-600 мкм.

В процессе работы установки происходит разделение порошка по гранулометрическому составу. Скорость движения среды (28 см/с) обеспечивает отделение гранул диа- метром до 60 мкм. В результате отброса крупных гранул электродинамической силой по- 0 рошок разделяется на три фракции с раз- метрами до 60 мкм, 60-120 мкм и 120- 600 мкм.

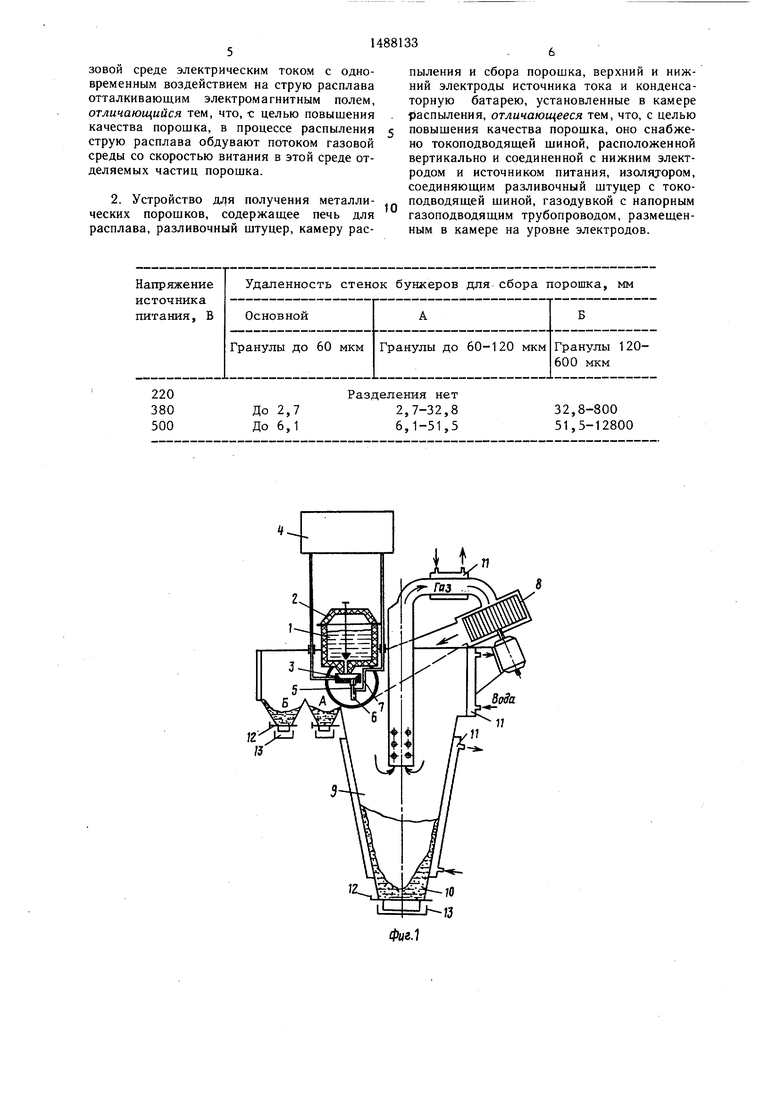

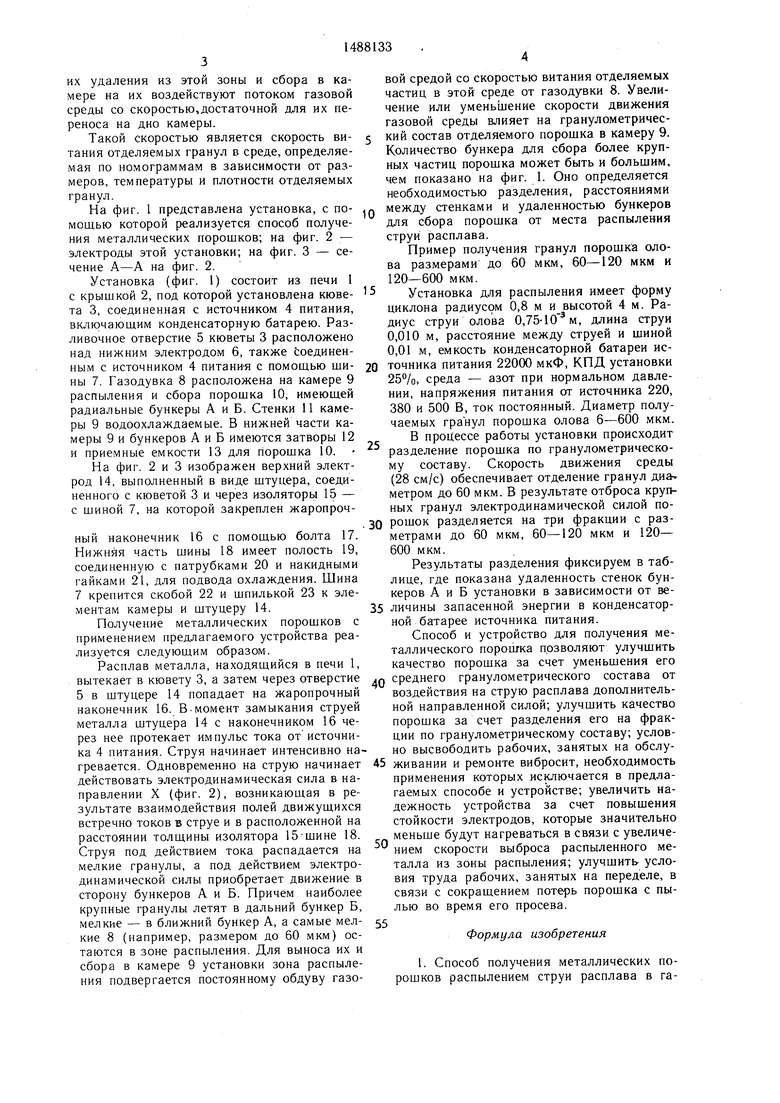

Результаты разделения фиксируем в таблице, где показана удаленность стенок бункеров А и Б установки в зависимости от ве- 5 личины запасенной энергии в конденсаторной батарее источника питания.

Способ и устройство для получения металлического порошка позволяют улучшить качество порошка за счет уменьшения его

5

среднего гранулометрического состава от

воздействия на струю расплава дополнительной направленной силой; улучшить качество порощка за счет разделения его на фракции по гранулометрическому составу; условно высвободить рабочих, занятых на обслу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Устройство для классификации порошков | 1986 |

|

SU1395387A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

Изобретение относится к порошковой металлургии ,в частности, к получению порошков распылением расплавов. Цель изобретения - повышение качества порошка. Расплав, вытекая струей, при попадании на наконечник замыкает электрическую цепь и через нее протекает импульс тока. Струя начинает интенсивно нагреваться. Одновременно на струю начинает действовать электродинамическая сила в направлении, перпендикулярном движению струи, возникающая в результате взаимодействия полей движущихся встречных токов в струе и в расположенной на расстоянии шине. Струя под действием тока распадается на мелкие капли и под действием электродинамической силы приобретает направленное движение, причем самые мелкие гранулы остаются в зоне распыления. Для выноса их и сбора в камере гранулы подвергаются постоянному обдуву. 2 с.п. ф-лы, 3 ил.

действовать электродинамическая сила в направлении X (фиг. 2), возникающая в результате взаимодействия полей движущихся встречно токов в струе и в расположенной на расстоянии толщины изолятора 15-шине 18. Струя под действием тока распадается на мелкие гранулы, а под действием электродинамической силы приобретает движение в сторону бункеров А и Б. Причем наиболее крупные гранулы летят в дальний бункер Б, мелкие - в ближний бункер А, а самые мелкие 8 (например, размером до 60 мкм) остаются в зоне распыления. Для выноса их и сбора в камере 9 установки зона распыления подвергается постоянному обдуву газо0

5

применения которых исключается в предлагаемых способе и устройстве; увеличить надежность устройства за счет повышения стойкости электродов, которые значительно меньше будут нагреваться в связи с увеличением скорости выброса распыленного металла из зоны распыления; улучшить условия труда рабочих, занятых на переделе, в связи с сокращением потерь порошка с пылью во время его просева.

Формула изобретения

Удаленность стенок бункеров для сбора порошка, мм

Основной

Гранулы до 60 мкм

Разделения нет До 2,72,7-32,8

До 6,16,1-51,5

пыления и сбора порошка, верхний и нижний электроды источника тока и конденсаторную батарею, установленные в камере распыления, отличающееся тем, что, с целью повышения качества порошка, оно снабжено токоподводящей шиной, расположенной вертикально и соединенной с нижним электродом и источником питания, изолятором, соединяющим разливочный штуцер с токоподводящей шиной, газодувкой с напорным газоподводящим трубопроводом, размещенным в камере на уровне электродов.

Гранулы до 60-120 мкм

Гранулы 120- 600 мкм

32,8-800 51,5-12800

10

77

| Авторское свидетельство СССР № 1293912, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для получения металлическихпОРОшКОВ РАСпылЕНиЕМ РАСплАВОВ | 1979 |

|

SU827271A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-06-23—Публикация

1987-01-09—Подача