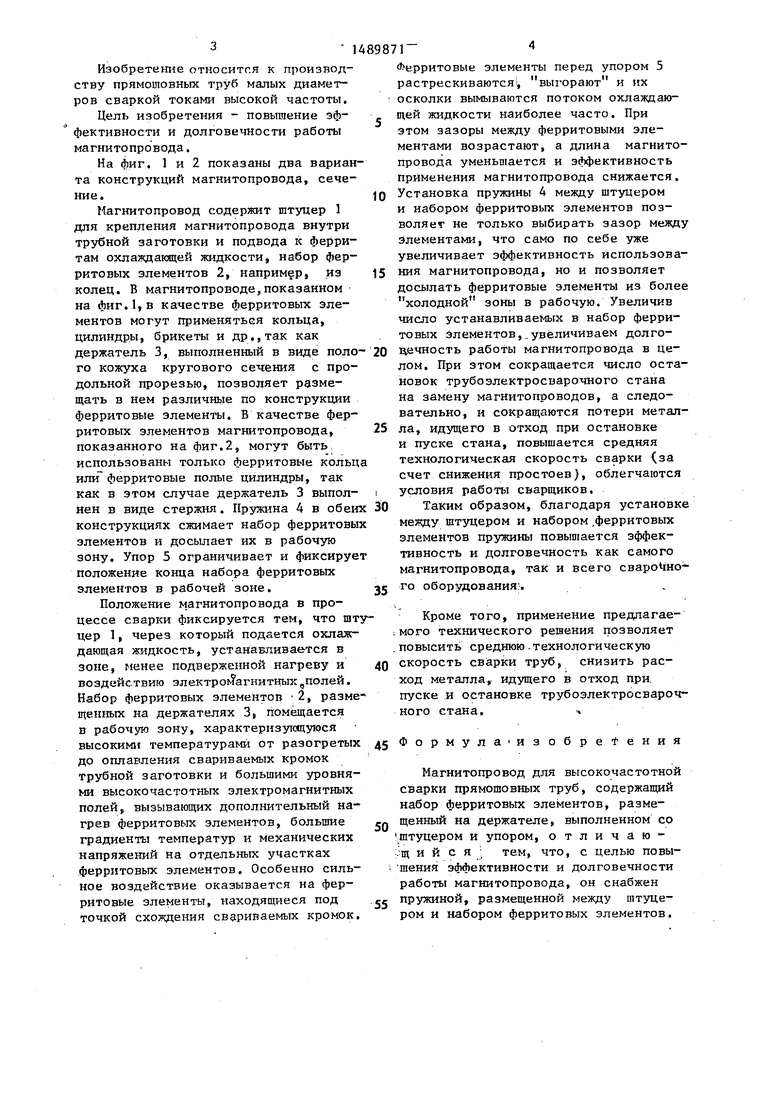

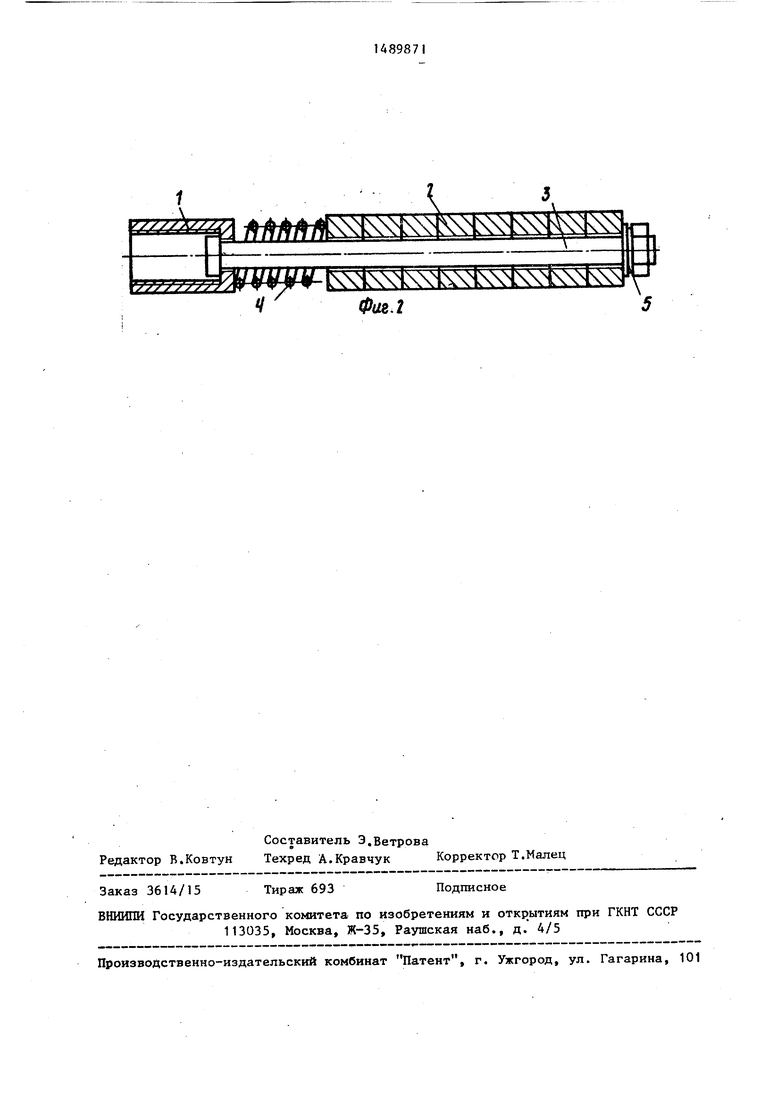

держатель 3, выполненный в виде поло 20 дечность работы магнитопровода в цего кожуха кругового сечения с продольной прорезью, позволяет размещать в нем различные по конструкции ферритовые элементы, В качестве ферритовых элементов магнитопровода, показанного на фиг,2, могут быть, использованы только ферритовые кольц или ферритовые полые цилиндры, так как в этом случае держатель 3 выполнен в виде стержня, Пружина 4 в обеи конструкциях сжимает набор ферритовы элементов и досьшает их в рабочую зону. Упор 5 ограничивает и фиксируе положение конца набора ферритовых элементов в рабочей зоне.

Положение магнитопровода в процессе сварки фиксируется тем, что штцер 1, через который подается охлаждающая жидкость, устанавливается в зоне, менее подверженной нагреву и воздействию элeктpo aгнитнык полей, Набор ферритовых элементов 2, разме щениых на держателях 3 помещается в рабочую зону, характеризуюцуюся высокими температурами от разогретых до оплавления свариваемых кромок трубной заготовки и большими уровнями высокочастотных электромагнитных полей, вызывающих дополнительный нагрев ферритовых элементов, большие градиенты температур и механических напряжений на отдельных участках ферритовых элементов, Особенно сильное воздействие оказывается на ферритовые элементы, находящиеся под точкой схождения свариваемых кромок.

лом. При этом сокращается число остановок трубоэлектросварочного стана на замену магнитопроводов, а следовательно, и сокращаются потери металла, идущего в отход при остановке и пуске стана, повышается средняя технологическая скорость сварки (за счет снижения простоев), облегчаются

условия работы сварщиков,

Таким образом, благодаря установке мещ;у штуцером и набором .ферритовых элементов пружины повьшшется эффективность и долговечность как самого магнитопровода, так и всего свароЧного оборудования:.

Кроме того, применение предлагае- мого технического решения позволяет повысить среднюю.технологическую скорость сварки труб, снизить расход металла, идущего в отход при. пуске и остановке трубоэлектросварочного стана,

Формула изобре ения

Магнитопровод для высокочастотной сварки прямошовных труб, содержащий набор ферритовых элементов, размещенный на держателе, выполненном со штyцepoм и упором, отличаю- щ и и с я : тем, что, с целью повы- шения эффективности и долговечности работы магнитопровода, он снабжен пружиной, размещенной между штуцером и набором ферритовых элементов.

Фиг.2

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разбраковки магнитопроводов свариваемых труб | 1980 |

|

SU935842A1 |

| Способ разбраковки магнитопроводов для сварки труб | 1981 |

|

SU1314290A1 |

| Сердечник для радиочастотной сварки прямошовных труб | 1981 |

|

SU1007877A1 |

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Устройство для высокочастотной сварки прямошовных стальных труб | 1979 |

|

SU919833A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

| Способ высокочастотной сварки труб | 1988 |

|

SU1569047A1 |

| Роликовое устройство для деформирования внутреннего грата в электросварных трубах | 1983 |

|

SU1118446A1 |

| Устройство для удаления внутреннего грата в сварных трубах | 1978 |

|

SU766698A2 |

Изобретение относится к производству прямошовных труб малых диаметров. Цель изобретения - повышение эффективности и долговечности магнитопровода в работе. Набор ферритовых элементов (ФЭ) 2, размещенных на держателе 3, помещается в рабочую зону. Эта зона характеризуется высокими температурами и большими уровнями высокочастотных электромагнитных полей. ФЭ 2 перед упором 5 растрескиваются, выгорают, и их осколки вымываются потоком охлаждающей жидкости. Между ФЭ 2 образуется зазор. Установка пружины 4 между штуцером и ФЭ 2 позволяет выбирать зазор и досылать ФЭ 2 в рабочую зону. Сокращается число остановок трубоэлектросварочного стана, облегчаются условия работы сварщика. 2 ил.

| Шамов А.Н | |||

| и др | |||

| Высокочастотная сварка металлов | |||

| Л., 1977, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Магнитопровод для высокочастотной сварки прямошовных труб | 1983 |

|

SU1209397A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-30—Публикация

1987-11-02—Подача