Изобретение относится, к обработке металлов давлением, в частности к конструкциям штампов для радиального вьщавливания.

Цель изобретения - расширение технологических возможностей, повьш1ение надежности и качества поковок.

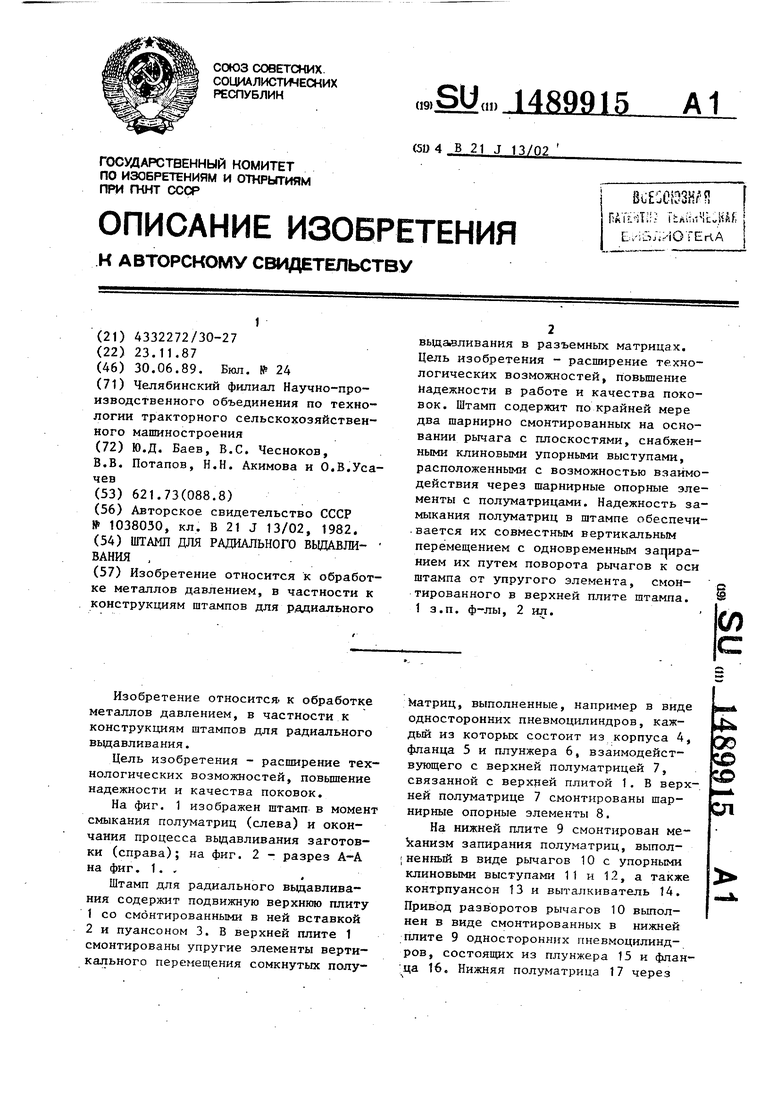

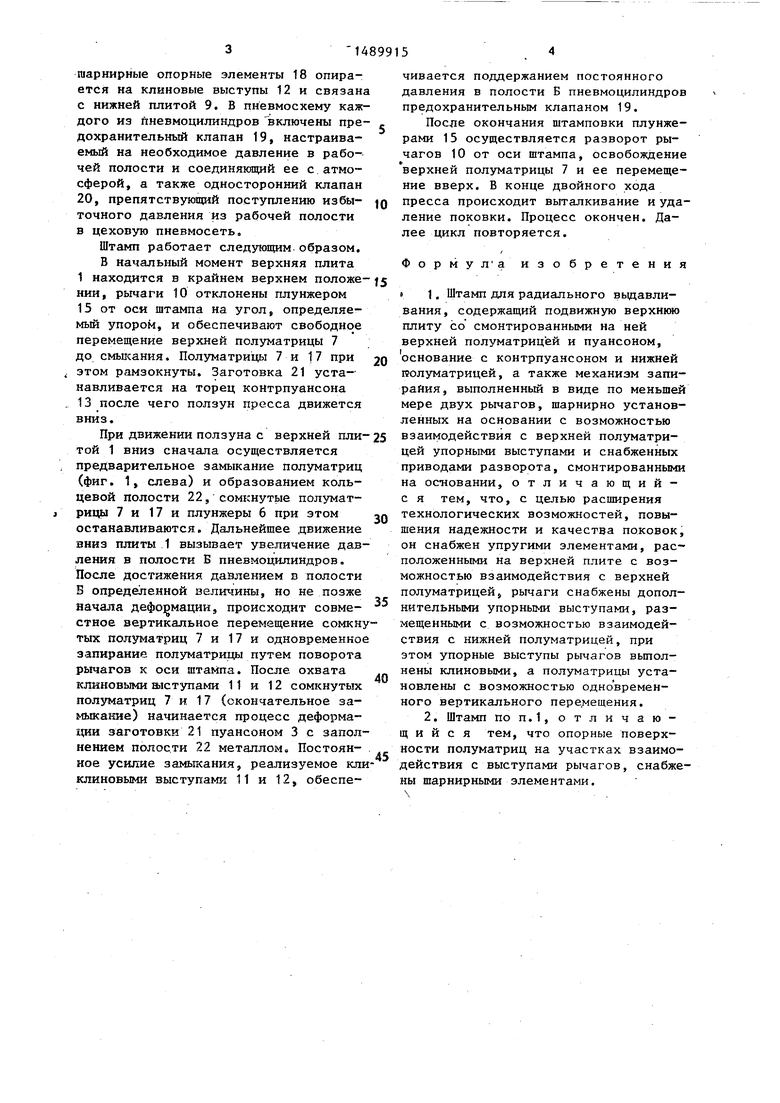

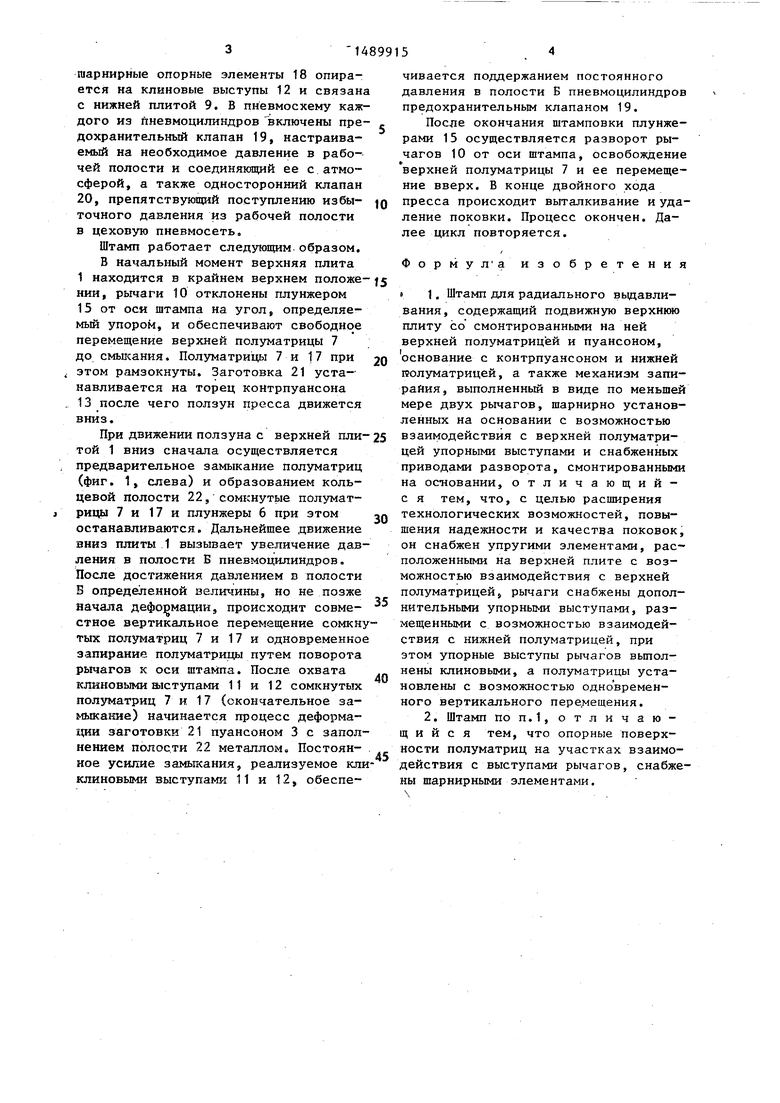

На фиг. 1 изображен штамп в момент смыкания полуматриц (слева) и окончания процесса выдавливания заготовки (справа); на фиг. 2 - разрез А-А на фиг. 1. ,

Штамп для радиального вьщавливания содержит подвижную верхнюю плиту

1со смонтированными в ней вставкой

2и пуансоном 3. В верхней плите 1 смонтированы упругие элементы вертикального перемещения сомкнутых полуМатриц, выполненные, например в виде односторонних пневмоцилиндров, каждый из которых состоит из корпуса 4, фланца 5 и плунжера 6, взаимодейст- вупщего с верхней полуматрицей 7, связанной с верхней плитой 1. В верхней полуматрице 7 смонтированы шарнирные опорные элементы 8.

На нижней плите 9 смонтирован ме- анизм запирания полуматриц, выпол- ;ненный в виде рычагов 10 с упорными клиновыми выступами 11 и 12, а также контрпуансон 13 и выталкиватель 14.

Привод разворотов рычагов 10 вьтол- йен в виде смонтированных в нижней плите 9 односторонних пневмоцилиндров, состоящих из плунжера 15 и флан- ;ца 16. Нижняя полуматрица 17 через

00

;о

ел

шарнирные опорные элементы 18 опирается на клиновые выступы 12 и связана с нижней плитой 9. В пневмосхему каждого из пневмоцилиндров включены предохранительный клапан 19, настраиваемый на необходимое давление в рабочей полости и соединяющий ее с атмосферой, а также односторонний клапан 20, препятствующий поступлению избыточного давления из рабочей полости в цеховую пневмосеть.

Штамп работает следующим образом.

В начальный момент верхняя плита 1 находится в крайнем верхнем положении, рычаги 10 отклонены плунжером 15 от оси штампа на угол, определяемый упором, и обеспечивают свободное перемещение верхней полуматрицы 7 до смьцсания. Полуматрицы 7 и 17 при этом рамзокнуты. Заготовка 21 устанавливается на торец контрпуансона 13 после чего ползун пресса движется вниз.

При движении ползуна с верхней плитой 1 вниз сначала осуществляется предварительное замыкание полуматриц (фиг. 1, слева) и образованием кольцевой полости 22, сомкнутые полуматрицы 7 и 17 и плунжеры 6 при этом останавливаются. Дальнейшее движение вниз плиты 1 вызывает увеличение давления в полости Б пневмоцилиндров. После достижения давлением в полости В определенной величины, но не позже начала деформации, происходит совместное вертикальное перемещение сомкну тых полуматриц 7 и 17 и одновременное запирание полуматрицы путем поворота рычагов к оси штампа. После охвата клиновыми выступами 11 и 12 сомкнутых полуматриц 7 и 17 (окончательное замыкание) начинается процесс деформации заготовки 21 пуансоном 3 с заполнением полос,ти 22 металлом. Постоян- ное усилие замыкания, реализуемое кли клиновыми выступами 11 и 12, обеспе0

5

0

5

0

5

0

5

чивается поддержанием постоянного давления в полости Б пневмоцилиндров предохранительным клапаном 19.

После окончания штамповки плунжерами 15 осуществляется разворот рычагов 10 от оси штампа, освобождение верхней полуматрицы 7 и ее перемещение вверх. В конце двойного хода пресса происходит выталкивание и удаление поковки. Процесс окончен. Далее цикл повторяется.

Форму Л а изобретения

« 1. Штамп для радиального выдавливания , содержащий подвижную верхнюю плиту со смонтированными на ней верхней полуматрицей и пуансоном, основание с контрпуансоном и нижней геолуматрицей, а также механизм запи- раНия, выполненный в виде по меньшей мере двух рычагов, шарнирно установленных на основании с возможностью взаимодействия с верхней полуматрицей упорными выступами и снабженных приводами разворота, смонтированными на ос-новании, отличающий- с я тем, что, с целью расширения технологических возможностей, повышения надежности и качества поковок, он снабжен упругими элементами, расположенными на верхней плите с возможностью взаимодействия с верхней полуматрицей, рычаги снабжены дополнительными упорньми выступами, раз- мещенньми с возможностью взаимодействия с нижней полуматрицей, при этом упорные выступы рычагов вьтол- нены клиновыми, а полуматрицы установлены с возможностью одновременного вертикального пере 1ещения.

2. Штамп по п.1, отличающий с я тем, что опорные поверхности полуматриц на участках взаимодействия с выступами рычагов, снабжены шарнирными элементами. .

/О

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для выдавливания | 1988 |

|

SU1593775A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Ковочный пакет для горячей безоблойной штамповки | 1986 |

|

SU1433619A1 |

| Штамп для объемного деформирования | 1989 |

|

SU1704895A1 |

Изобретение относится к обработке металлов давлением, в частности к конструкциям штампов для радиального выдавливания в разъемных матрицах. Цель изобретения - расширение технологических возможностей, повышение надежности в работе и качества поковок. Штамп содержит по крайней мере два шарнирно смонтированных на основании рычага с плоскостями, снабженными клиновыми упорными выступами, расположенными с возможностью взаимодействия через шарнирные опорные элементы, с полуматрицами. Надежность замыкания полуматриц в штампе обеспечивается их совместным вертикальным перемещением с одновременным запиранием их путем поворота рычагов к оси штампа от упругого элемента, смонтированного в верхней плите штампа. 1 з.п. ф-лы, 2 ил.

| Устройство для восстановления упругости пружин | 1982 |

|

SU1038030A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-11-23—Подача