Изобретение относится к отделочному производству текстильной промьпп- ленности, а именно к способу и устройству для нанесения отделочных растворов на ткань.

Цель изобретения - повышение качества пропитки.

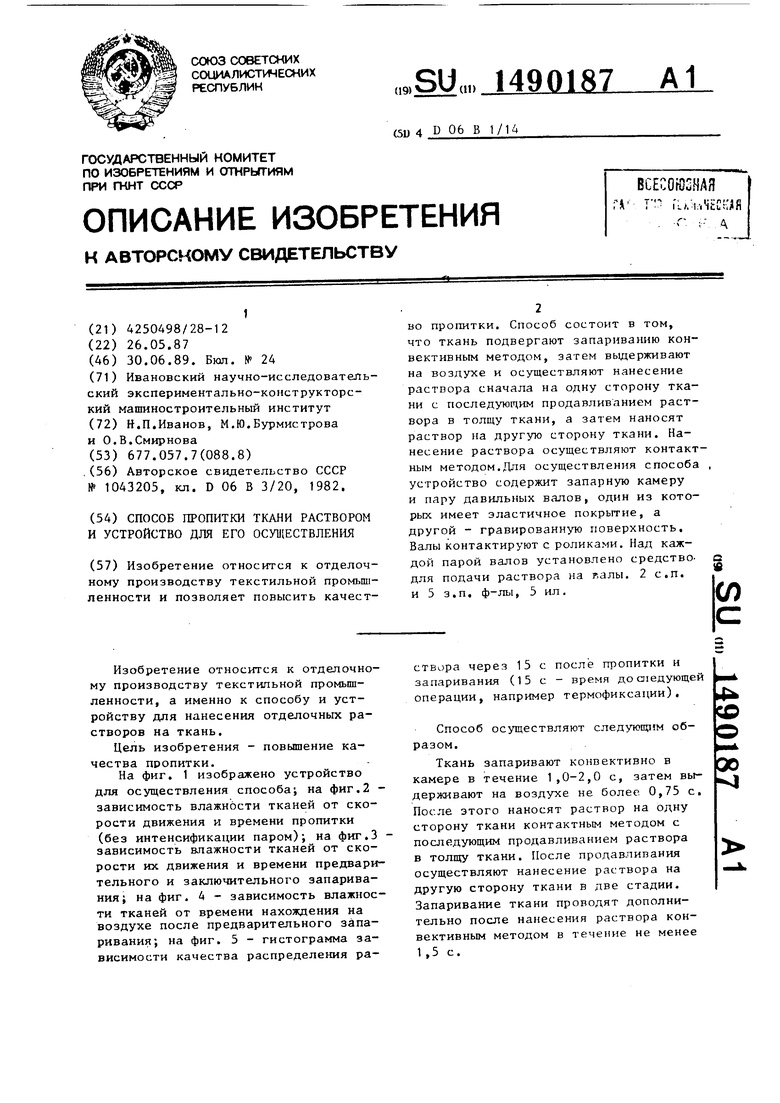

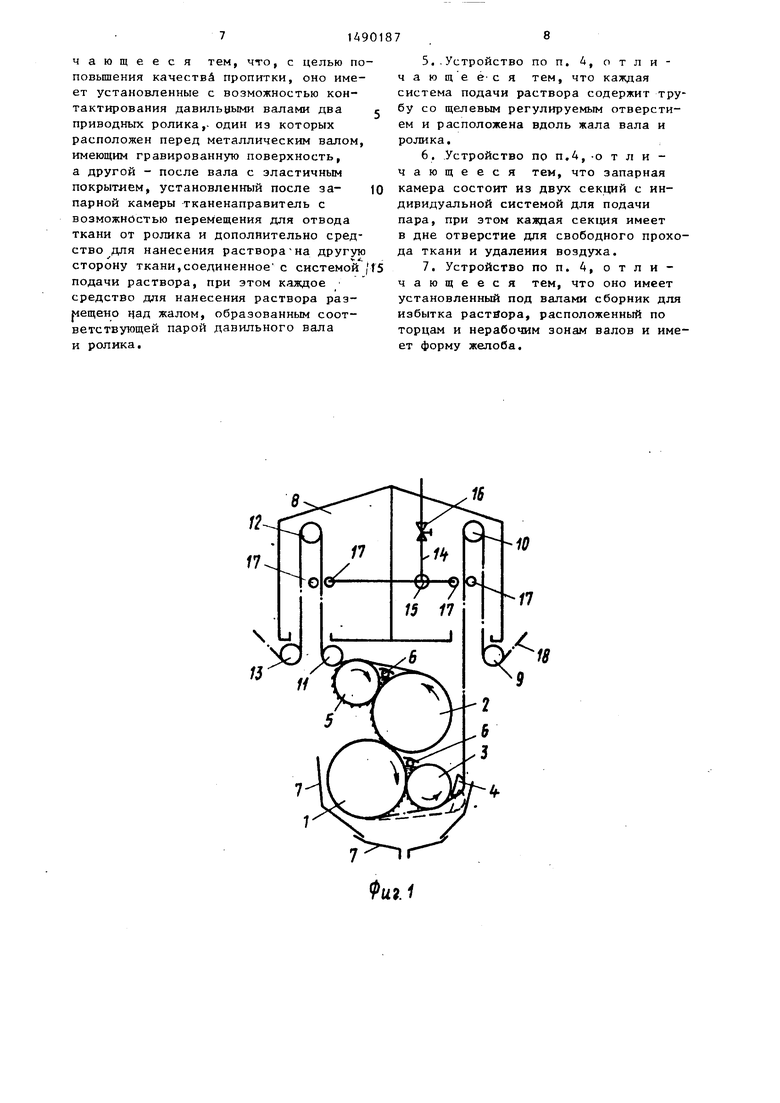

На фиг. 1 изображено устройство

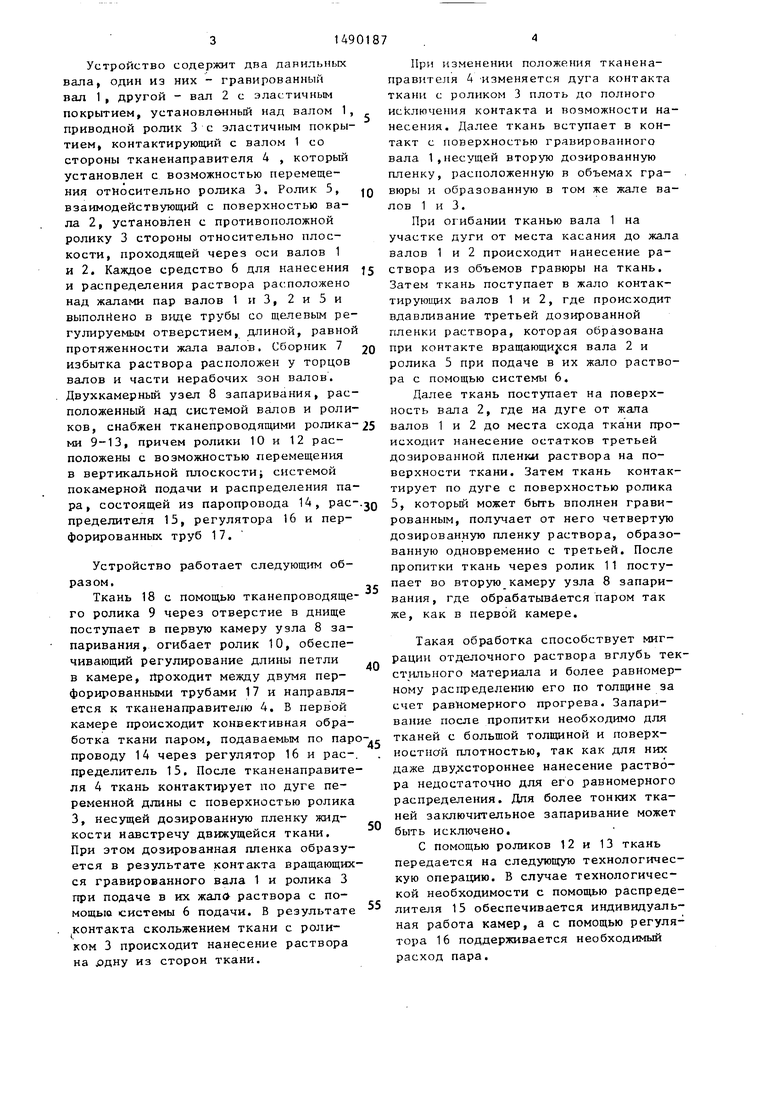

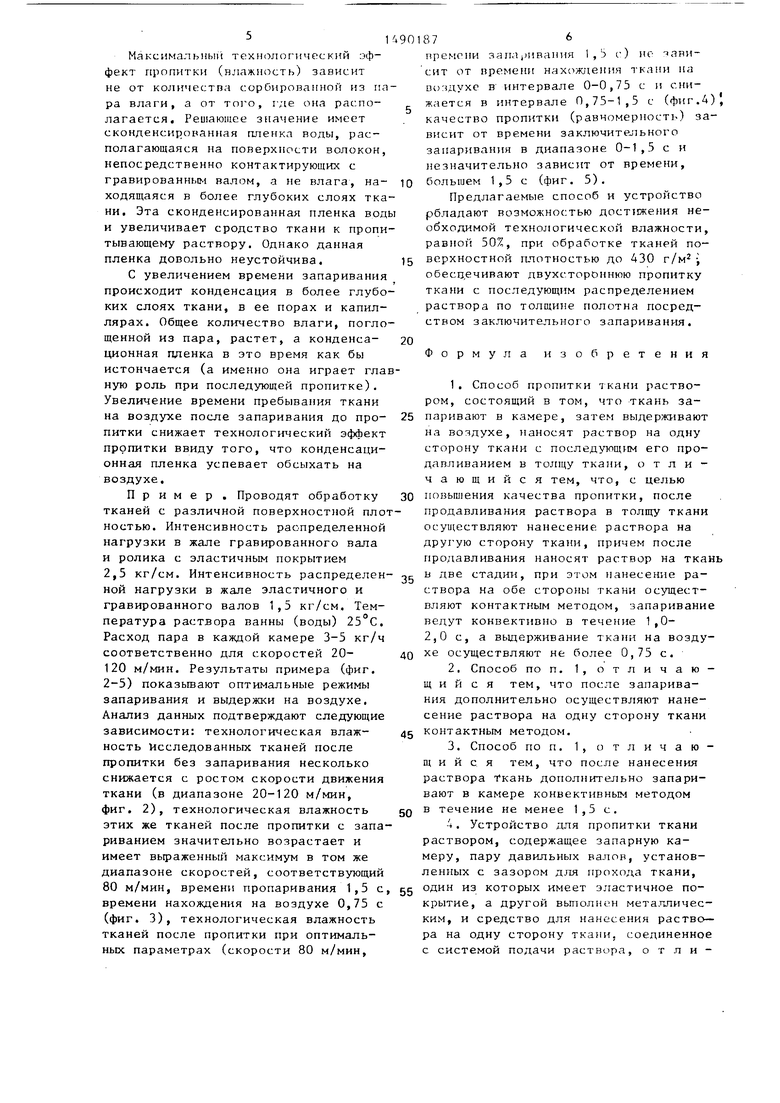

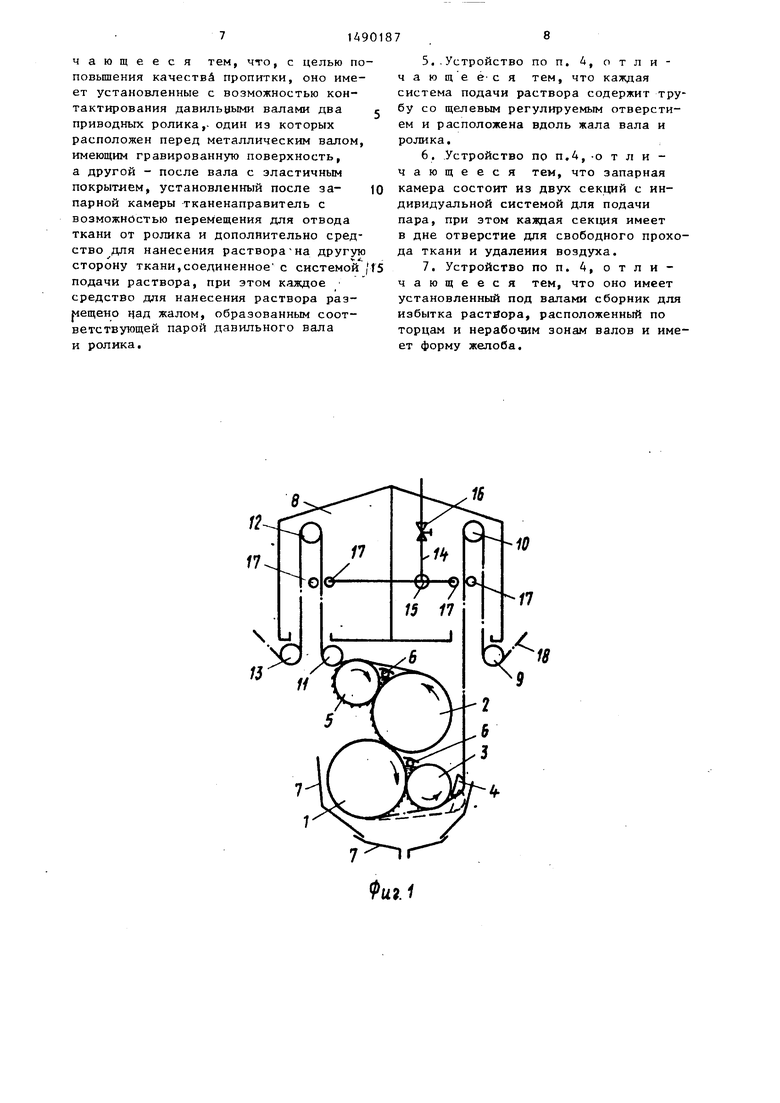

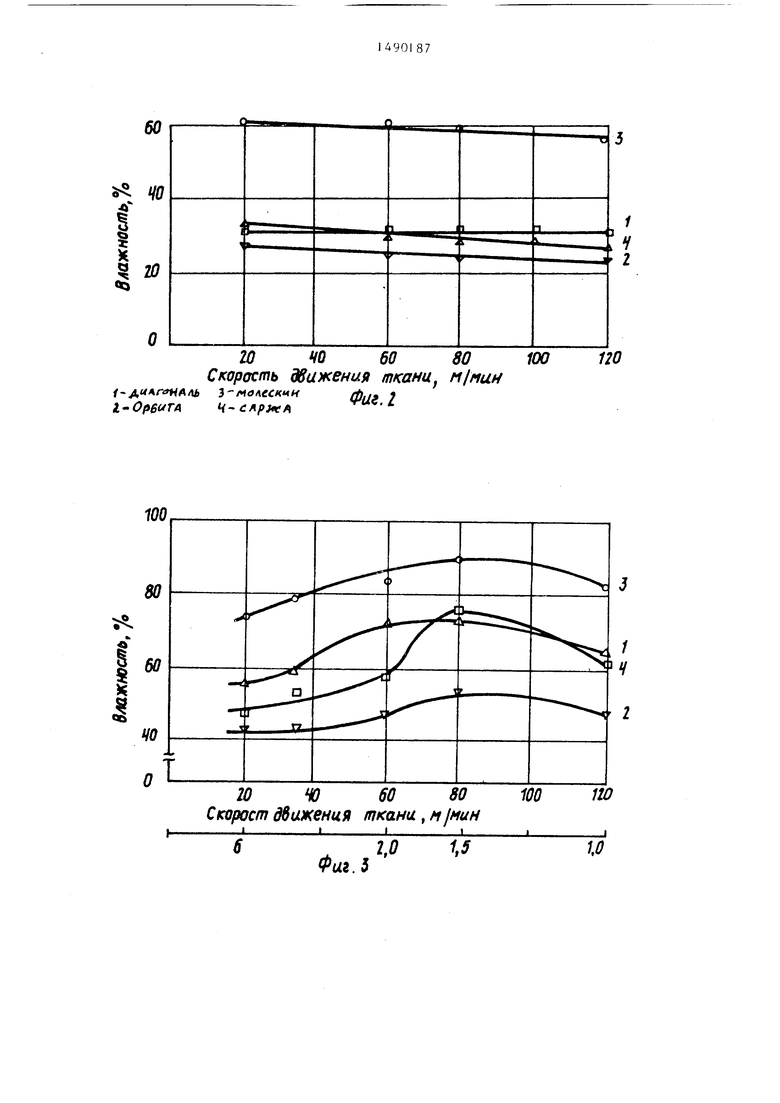

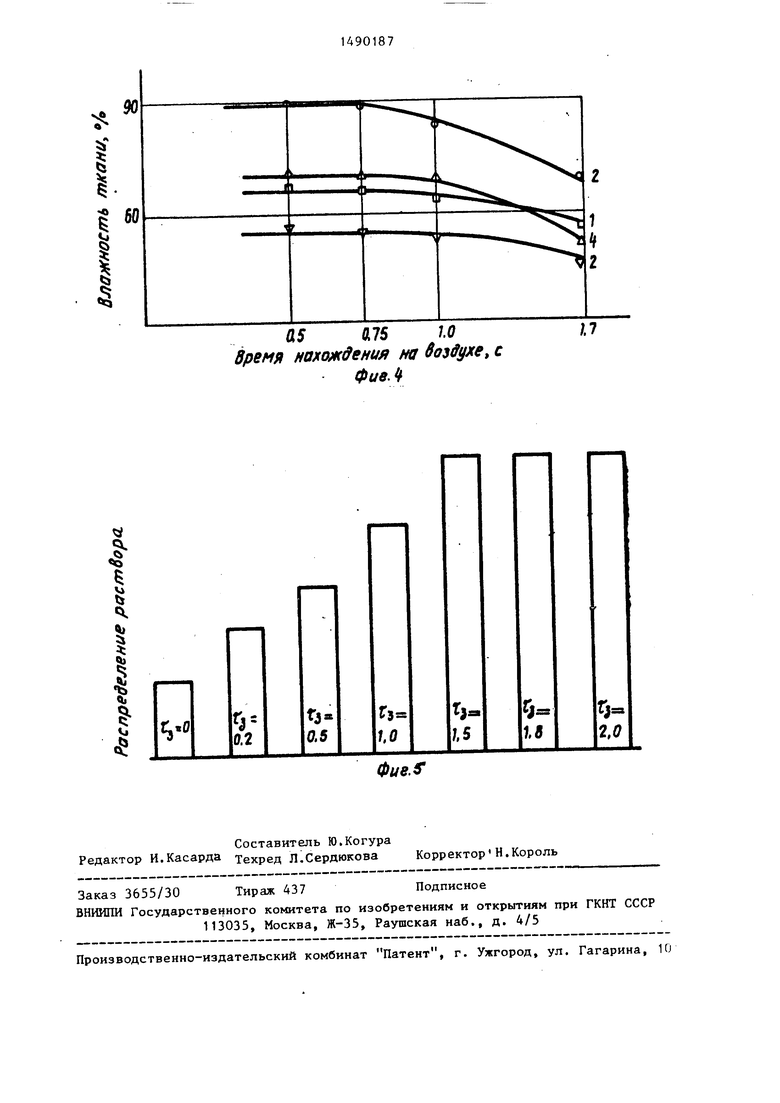

для осуществления способа; на фиг.2 - зависимость влажности тканей от скорости движения и времени пропитки (без интенсификации паром); на фиг.З - зависимость влажности тканей от скорости их движения и времени предварительного и заключительного запаривания; на фиг. 4 - зависимость влажности тканей от времени нахождения на воздухе после предварительного запаривания; на фиг. 5 - гистограмма зависимости качества распределения раствора через 15 с после пропитки и запаривания (15с - время доашдующей операции, например термофиксации).

Способ осуществляют следуюпр1м образом.

Ткань запаривают конвективно в камере в течение 1,0-2,0 с, затем выдерживают на воздухе не более 0,75 с. После этого наносят раствор на одну сторону ткани контактным методом с последующим продавливанием раствора в толщу ткани. После продавлипания осуществляют нанесение раствора на другую сторону ткани в две стадии. Запаривание ткани проводят дополнительно после нанесения раствора конвективным методом в течение не менее 1 ,5 с.

4

СО

00

Устройство содержит два данильных вала, один из них - гравированный вал 1 , другой - вал 2 с эластичным покрытием, установленный над валом 1, приводной ролик 3с эластичным покрытием, контактирую1ций с валом 1 со стороны тканенаправителя 4 , который установлен с возможностью перемещения относительно ролика 3, Ролик 5, взаимодействующий с поверхностью вала 2, установлен с противоположной ролику 3 стороны относительно плоскости, проходящей через оси валов 1 и 2, Каждое средство 6 для нанесения и распределения раствора расположено над жалами пар валов 1 и 3, 2 и 5 и выполнено в ввде трубы со щелевым регулируемым отверстием, длиной, равной протяженности жала валов. Сборник 7 избытка раствора расположен у торцов валов и части нерабочих зон валов. Двухкамерный узел 8 запаривания, расположенный над системой валов и роликов, снабжен тканепроводящими роликами 9-13, причем ролики 10 и 12 расположены с возможностью перемещения в вертикальной плоскости; системой покамерной подачи и распределения пара, состоящей из паропровода 14, pacпределителя 15, регулятора 16 и перфорированных труб 17.

Устройство работает следующим образом.

Ткань 18 с помощью тканепроводяще- го ролика 9 через отверстие в днище поступает в первую камеру узла 8 запаривания, огибает ролик 10, обеспечивающий регулирование длины петли

В камере, йроходит между двумя перфорированными трубами 17 и направляется к тканенаправителю 4. В первой камере происходит конвективная обработка ткани паром, подаваемым по паро проводу 14 через регулятор 16 и рас-, пределитель 15, После тканенаправителя 4 ткань контактирует по дуге переменной длины с поверхностью ролика 3, несущей дозированную пленку жидкости навстречу движущейся ткани. При этом дозированная пленка образуется в результате контакта вращающихся гравированного вала 1 и ролика 3 при подаче в их жал раствора с помощью системы 6 подачи. В результате контакта скольжением ткани с роликом 3 происходит нанесение раствора на рдну из сторон ткани.

При изменении положения тканенаправителя 4 изменяется дуга контакта ткани с роликом 3 плоть до полного иckлючeния контакта и возможности нанесения. Далее ткань вступает в контакт с поверхностью гравированного вала 1,несущей вторую дозированную пленку, расположенную в объемах гравюры и образованную в том же жале валов 1 и 3.

При огибании тканью вала 1 на участке дуги от места касания до жала валов 1 и 2 происходит нанесение раствора из объемов гравюры на ткань. Затем ткань поступает в жало контактирующих валов 1 и 2, где происходит вдавливание третьей дозированной пленки раствора, которая образована при контакте вращающи сся вала 2 и ролика 5 при подаче в их жало раствора с помощью системы 6.

Далее ткань поступает на поверхность вала 2, где на дуге от жала валов 1 и 2 до места схода ткани происходит нанесение остатков третьей дозированной пленки раствора на поверхности ткани. Затем ткань контактирует по дуге с поверхностью ролика 5, который может быть вполнен гравированным, получает от него четвертую дозированную пленку раствора, образованную одновременно с третьей. После пропитки ткань через ролик 11 поступает во вторую камеру узла 8 запаривания, где обрабатывается паром так же, как в первой камере.

Такая обработка способствует миграции отделочного раствора вглубь текстильного материала и более равномерному распределению его по толщине за счет равномерного прогрева. Запаривание после пропитки необходимо для тканей с большой толщиной и поверхностной плотностью, так как для них даже двурсстороннее нанесение раствора недостаточно для его равномерного распределения. Для более тонких тканей заключительное запаривание может быть исключено.

С помощью роликов 12 и 13 ткань передается на следующую технологическую операцию. В случае технологической необходимости с помощью распределителя 15 обеспечивается индивидуальная работа камер, а с помощью регулятора 16 поддерживается необходимый расход пара.

5i

Максимальный технологический эффект пропитки (влажность) зависит не от количестпа сорбированной из пара влаги, а от TOI-O, где она распо- лагается. Решающее значение имеет сконденсированная пленка воды, располагающаяся на поверхности волокон, непосредственно контактирующих с гравированным валом, а не влага, на- ходящаяся в более глубоких слоях ткани. Эта сконденсированная пленка вод и увеличивает сродство ткани к пропи тываюп1ему раствору. Однако данная пленка довольно неустойчива.

С увеличением времени запаривания происходит конденсация в более глубоких слоях ткани, в ее порах и капиллярах. Общее количество влаги, поглощенной из пара, растет, а конденса- ционная пленка в это время как бы истончается (а именно она играет гланую роль при последующей пропитке). Увеличение времени пребывания ткани на воздухе после запаривания до про- питки снижает технологический эффект пропитки ввиду того, что конденсационная пленка успевает обсыхать на воздухе.

Пример. Проводят обработку тканей с различной поверхностной плоностью. Интенсивность распределенной нагрузки в жале гравированного вала и ролика с эластичным покрытием 2,5 кг/см. Интенсивность распределен ной нагрузки в жале эластичного и гравированного валов 1,5 кг/см. Температура раствора ванны (воды) 25°С. Расход пара в каждой камере 3-5 кг/ч соответственно для скоростей 20- 120 м/мин. Результаты примера (фиг. 2-5) показьшают оптимальные режимы запаривания и выдержки на воздухе. Анализ данных подтверждают следующие зависимости: технологическая влаж- ность Исследованных тканей после пропитки без запаривания несколько снижается с ростом скорости движения ткани (Б диапазоне 20-120 м/мин, фиг. 2), технологическая влажность этих же тканей после пропитки с запариванием значительно возрастает и имеет выраженный максимум в том же диапазоне скоростей, соответствующий 80 м/мин, времени пропаривания 1,5 с времени нахождения на воздухе 0,75 с (фиг. 3), технологическая влажность тканей после пропитки при оптимальных параметрах (скорости 80 м/мин.

87

премгни зала1)ивания 1,3 с) не чаяи- сит от времени нахожцения ткани на воздухе в интервале 0-0,75 с и снижается в интервале П,75-1,5 с (фиг.Д качество пропитки (равномерность) зависит от времени заключительного запаривания в диапазоне 0-1,5 с и })езначительно зависит от времени, большем 1,5 с (фиг. 5).

Предлагаемые способ и устройство рбладают возможностью достижения необходимой технологической влажности, равной 50%, при обработке тканей поверхностной плотностью до 430 г/м , обеспечивают двухстороннюю пропитку ткани с последующим распределением раствора по толщине полотна посредством заключительного запаривания.

Формула изобретения

1.Способ пропитки ткани раствором, состоящий в том, что ткань запаривают в камере, затем выдерживают на воздухе, наносят раствор на одну сторону ткани с пocлeдyющ м его про- давливанием в толщу ткани, отличающийся тем, что, с целью 11овьш1ения качества пропитки, после продавливания раствора в толщу ткани осуи(ествляют нанесение раствора на другую сторону ткани, причем после продавливания наносят раствор на тка ь две стадии, при этом нанесение раствора на обе стороны ткани осуществляют контактным методом, запаривани ведут конвективно в течение 1,02,0 с, а выдерживание ткани на воздухе осуществляют не более 0,75 с.

2.Способ по п. 1, отличающийся тем, что после запаривания дополнительно осуществляют нанесение раствора на одну сторону ткани контактным методом.

3.Способ по п. 1, отличающийся тем, что после нанесения раствора т кань дополнительно запаривают в камере конвективным методом

в течение не менее 1,5 с.

4.Устройство для пропитки ткани раствором, содержащее запарную камеру, пару давильных валов, установленных с зазором для прохода ткани, один из которых имеет эластичное покрытие, а другой выполнен мета.пличес- КИМ, и средство для нанесения раство- ра на одну сторону ткани, соединенное с системой подачи раствора, о т л и чающееся тем, что, с целью по повышения качествА пропитки, оно имеет установленные с возможностью контактирования давильными валами два приводных ролика,- один из которых расположен перед металлическим валом, имеющим гравированную поверхность, а другой - после вала с эластичным покрытием, установленный после за- парной камеры тканенаправитель с возможнйстью перемещения для отвода ткани от ролика и дополнительно средство для нанесения раствора на другую сторону ткани,соединенное с системой подачи раствора, при этом каждое средство для нанесения раствора раз- ещено чад жалом, образованным соответствующей парой давильного вала и ролика.

5.-Устройство по п. 4, о т л и - чающее ся тем, что каждая система подачи раствора содержит трубу со щелевым регулируемым отверстием и расположена вдоль жала вала и ролика,

6..Устройство по п.4, -о т л и - чающееся тем, что запарная камера состоит из двух секций с ин- диридуальной системой для подачи пара, при этом каждая сек1;ия имеет

в дне отверстие для свободного прохода ткани и удаления воздуха.

7.Устройство по п. 4, отличающееся тем, что оно имеет установленный под валами сборник для избытка растйора, расположенный по торцам и нерабочим зонам валов и имеет форму желоба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Способ отделки текстильного волокна и машина для отделки текстильного волокна | 1981 |

|

SU1092223A1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| Способ облагораживания хлопчатобумажных тканей | 1976 |

|

SU658199A1 |

| Способ удаления загрязнений с ткани | 1986 |

|

SU1315536A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ТКАНЕЙ | 1993 |

|

RU2037588C1 |

Изобретение относится к отделочному производству текстильной промышленности и позволяет повысить качество пропитки. Способ состоит в том, что ткань подвергают запариванию конвективным методом, затем выдерживают на воздухе и осуществляют нанесение раствора сначала на одну сторону ткани с последующим продавливанием раствора в толщу ткани, а затем наносят раствор на другую сторону ткани. Нанесение раствора осуществляют контактным методом. Для осуществления способа устройство содержит запарную камеру и пару давильных валов, один из которых имеет эластичное покрытие, а другой - гравированную поверхность. Валы контактируют с роликами. Над каждой парой валов установлено средство для подачи раствора на валы. 2 с.п. и 5 з.п. ф-лы, 5 ил.

16

Фи9.1

w

5 к

I

20

1-Ор6 ГА

20fO60

Скорость движения ткани

З малеск нfft.,

Ч СЛр

20406080

Скорост движения ткани, MJMUH

Фиг. 5

100

120

100

W

US0.7S 1.0

Время нахо кдения на ffosffyxe с Фив.

0.2

tj. 0.5

;.5

10

2,(

Авторы

Даты

1989-06-30—Публикация

1987-05-26—Подача