&§ ьэ

Изобретение относится к машиностроению и может быть использовано при создании гибких автоматизированных систем в механообрабатывающем производстве на базе станочных модулей с ЧПУ.

Цель изобретения - повышение производительности путем сокращения цикла смены поддонов с деталями на столах-накопителях станочных модулей.

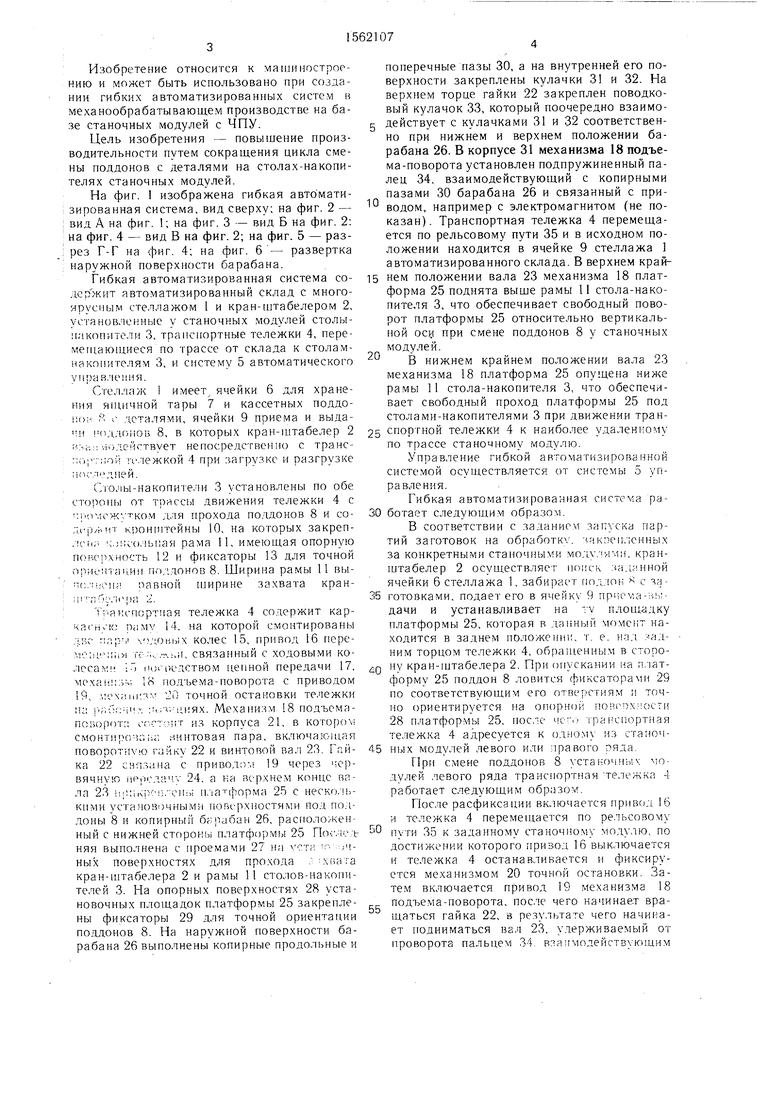

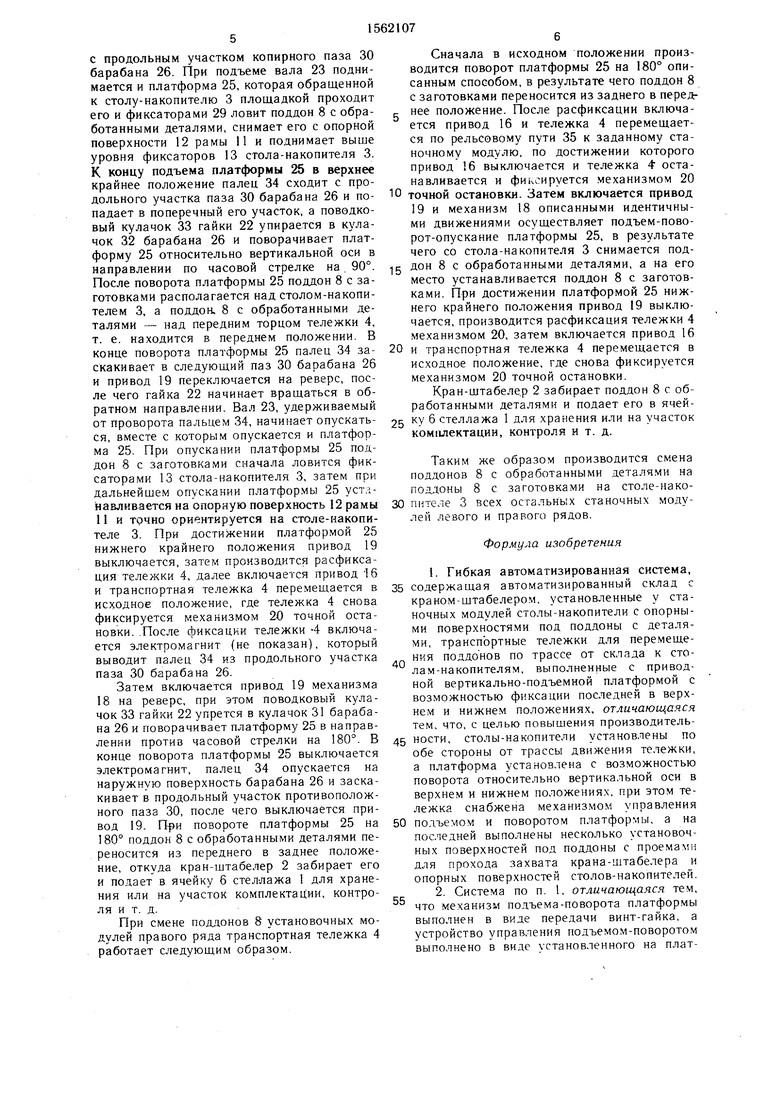

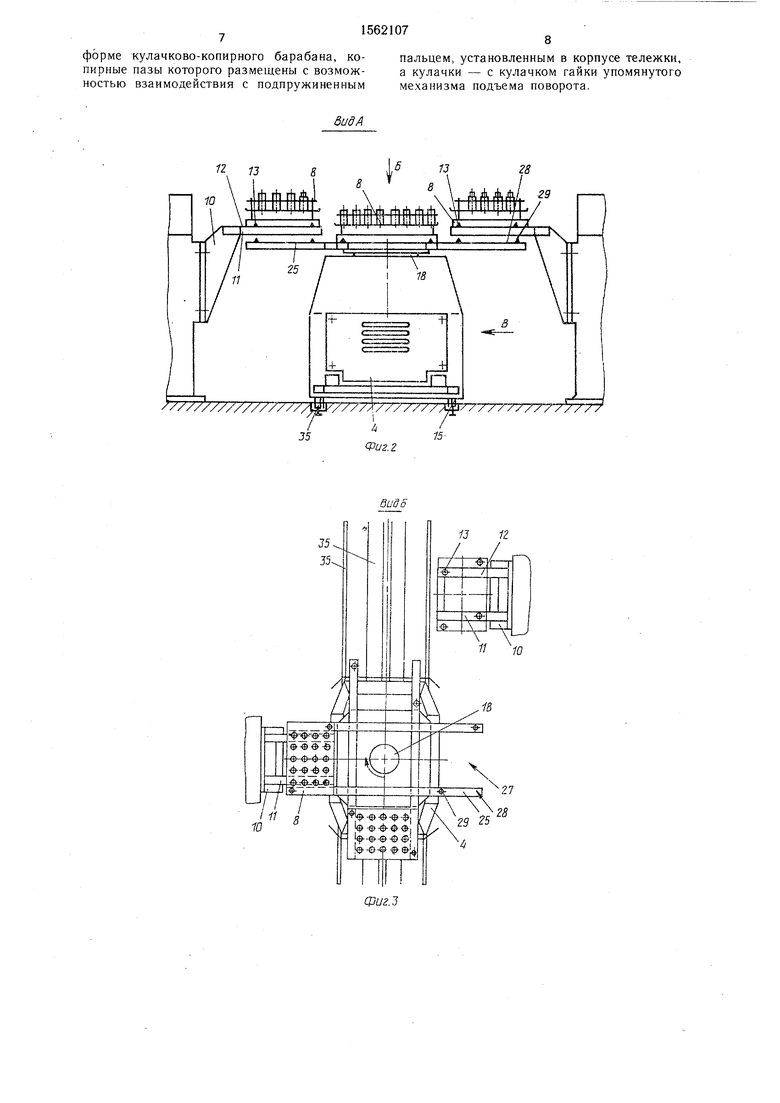

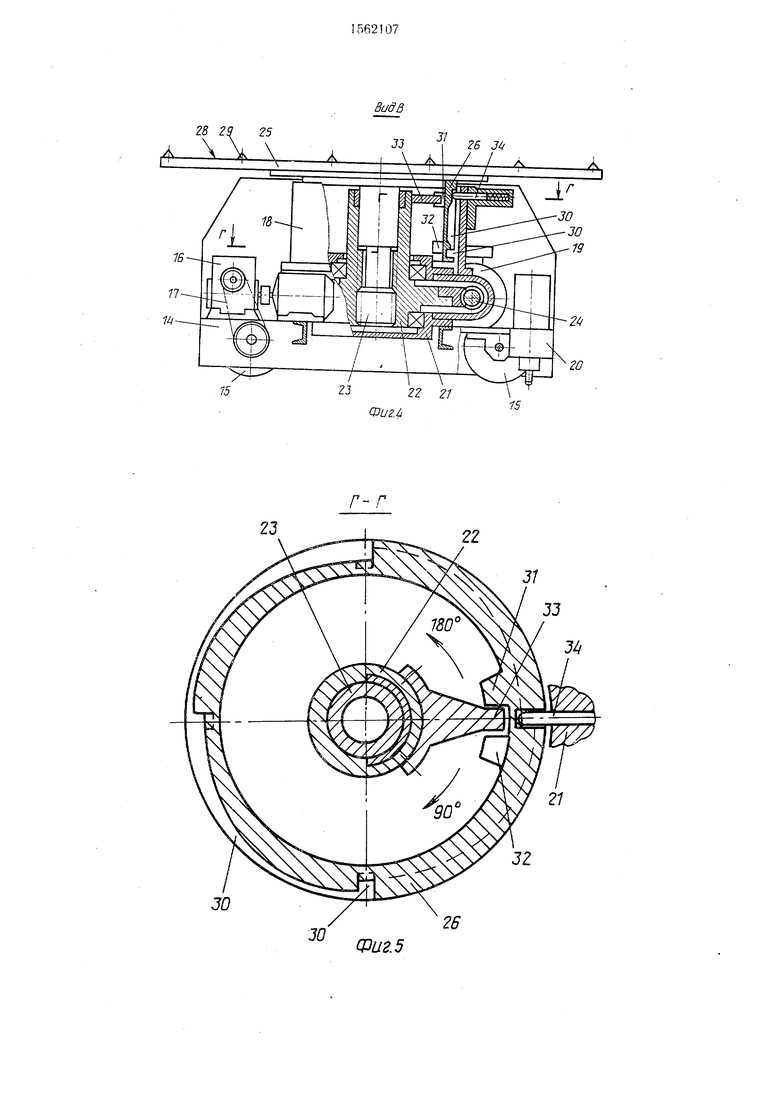

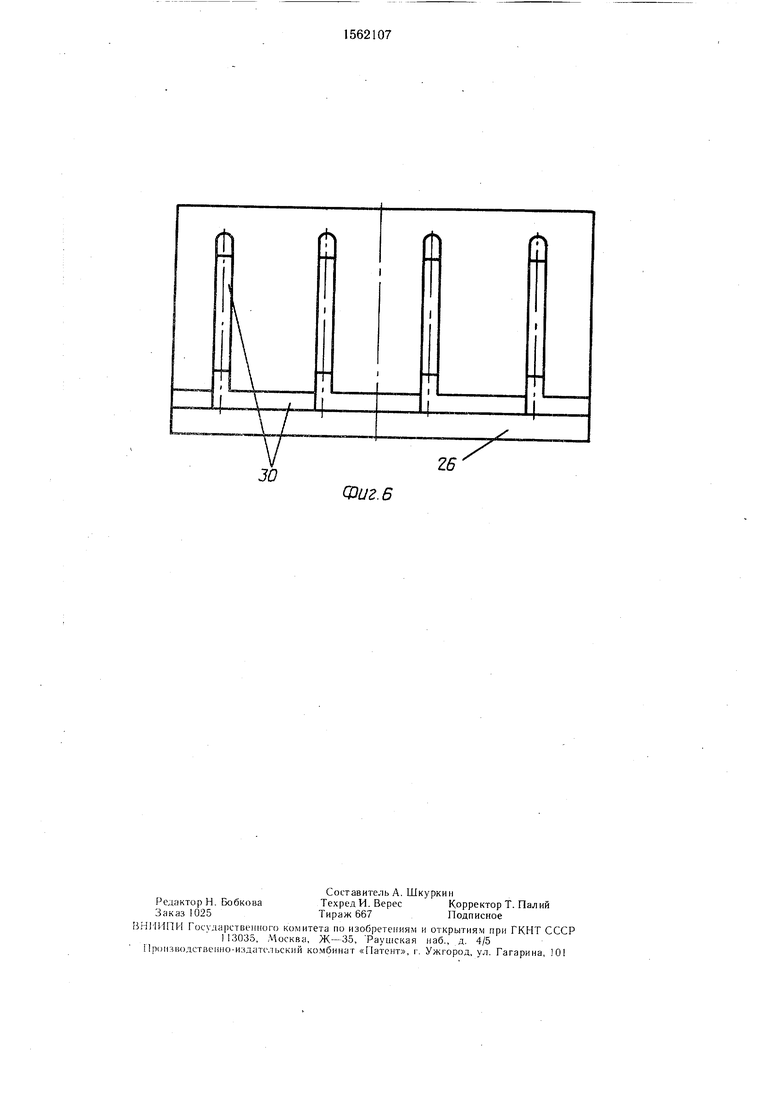

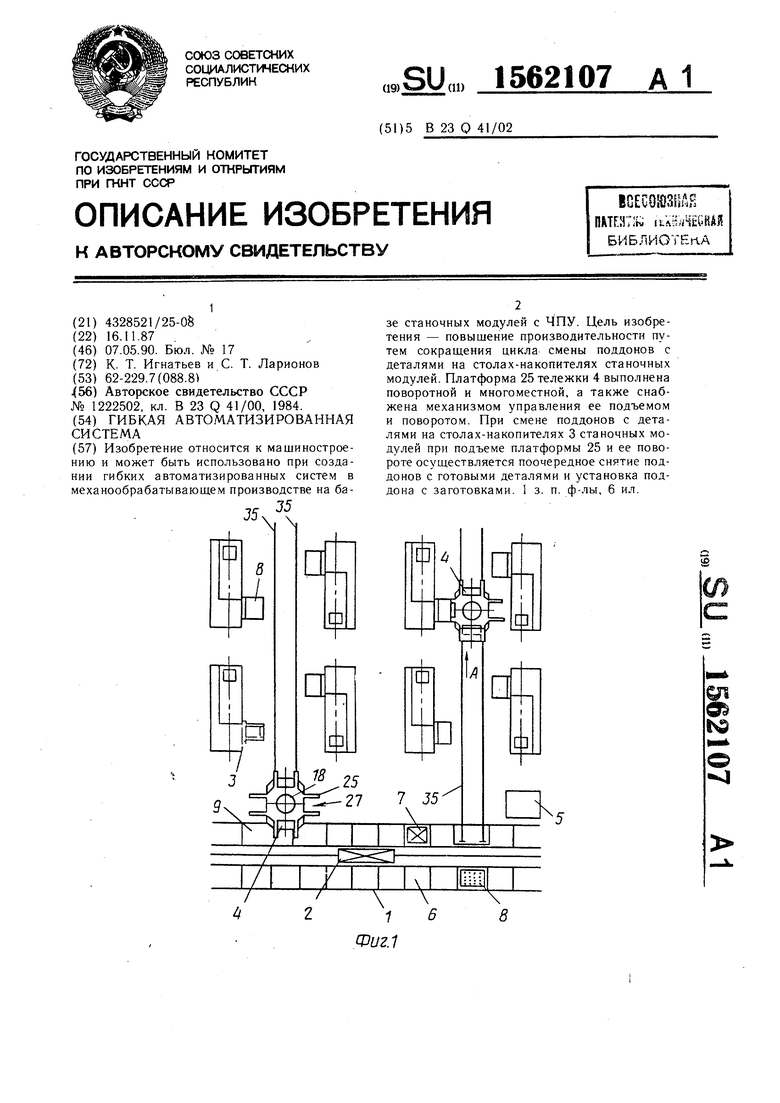

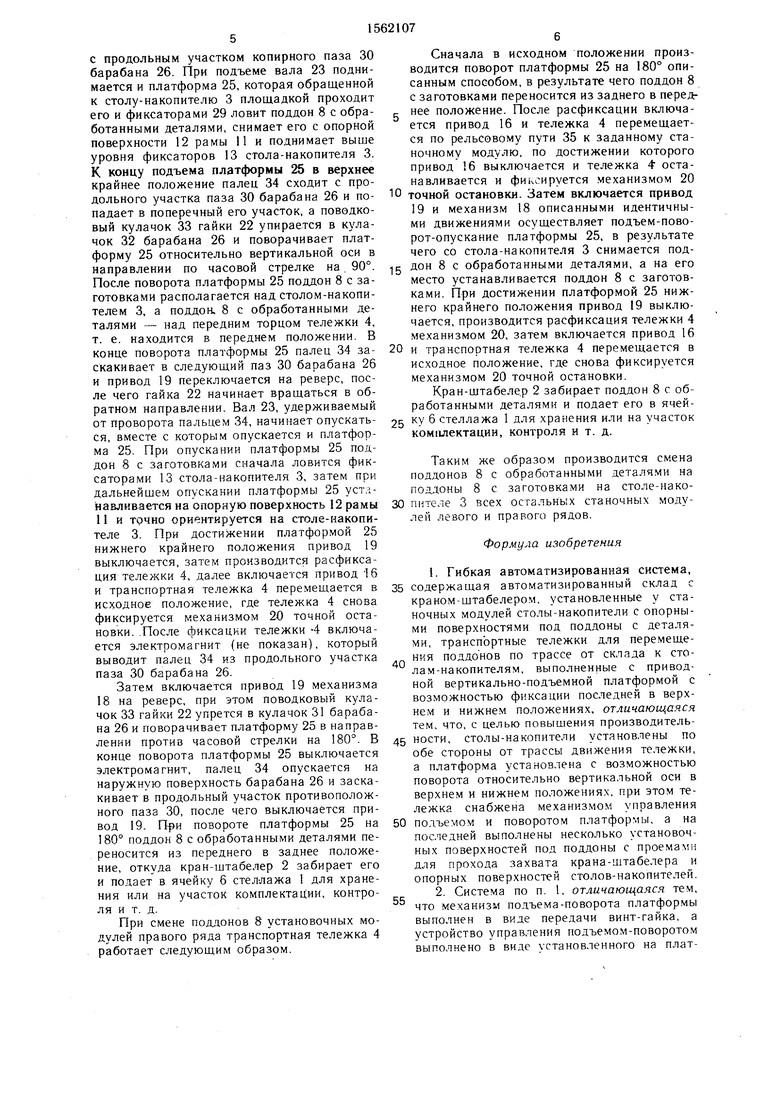

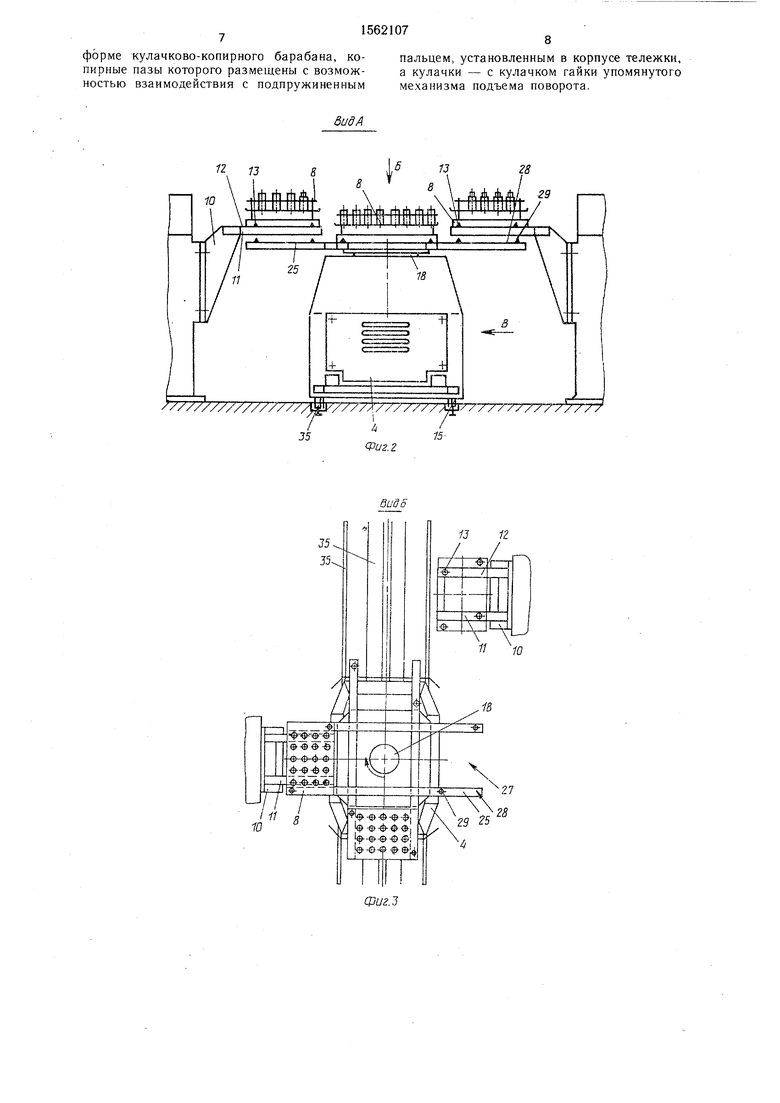

На фиг. 1 изображена гибкая автоматизированная система, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2: на фиг. 4 - вид В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - развертка наружной поверхности барабана.

Гибкая автоматизированная система содержит автоматизированный склад с многоярусным стеллажом 1 и кран-штабелером 2, установленные у станочных модулей столы- пакопители 3, транспортные тележки 4, перемещающиеся по трассе от склада к столам- накопителям 3, и систему 5 автоматического управления.

Стеллаж 1 имеет, ячейки 6 для хранения ящичной тары 7 и кассетных поддо- iioi- с четалями, ячейки 9 приема и выда- 1-н Оддгыов 8, в которых кран-штабелер 2 -,. мч ic- VTBveT непосредственно с транс- ) : ой к-тежкой 4 при загрузке и разгрузке пост дне и

С|О.1Ы-накопите.1и 3 установлены по обе стороны от трлссы движения тележки 4 с ч|ю-,:ож . тком для прохода поддонов 8 и со- VIJ/MP кронштейны 10, на которых закреп- . гь, . рама 11, имеющая опорную поверхность 12 и фиксаторы 13 для точной огнимпаиин по понов 8. Ширина рамы 11 вы- i- она равной ширине захвата кран |; янс гортная тележка 4 содержит кар- Kait-iv ic: PCIMY 14. на которой смонтированы

.;ВС TinpV VV:Oli,, КОЛ6С 15, ПрИВОД 16 ПСрС4io;i :,,i re . .., связанный с ходовыми колесами ;., ц(;1 оедством ueiiHofl передачи 17, меха.-ir.ivi iH подъема-поворота с приводом 19, :ех, JO точной остановки тележки па ,;-,,),и х .лоциях. Механизм 18 подъема- псьорот:: cf. inr из корпуса 21, в котором смончиро винтовая пара, включающая поворотную гайку 22 и винтовой вал 23 Гайка 22 сьпчана с приводом 19 через червячную передачу 24, а на верхнем конце вала 23 ;1:,1ч|)С -сны п.1атформа 25 с несколькими уст ПОБОЧНЫМИ поверхностями под по I- доны 8 и копирнып бяпабан 26, расположенный с нижней стороны платформы 25 Поо ;о t- няя выполнена с проемами 27 на ГСТР )Ч- ных поверхностях для прохода хвата кран-штабелера 2 и рамы 11 столов-накопителей 3. На опорных поверхностях 28 установочных площадок платформы 25 закреплены фиксаторы 29 для точной ориентации поддонов 8. На наружной поверхности барабана 26 выполнены копирные продольные и

поперечные пазы 30, а на внутренней его поверхности закреплены кулачки 31 и 32. На верхнем торце гайки 22 закреплен поводковый кулачок 33, который поочередно взаимодействует с кулачками 31 и 32 соответственно при нижнем и верхнем положении барабана 26. В корпусе 31 механизма 18 подъема-поворота установлен подпружиненный палец 34, взаимодействующий с копирными пазами 30 барабана 26 и связанный с при0 водом, например с электромагнитом (не показан). Транспортная тележка 4 перемещается по рельсовому пути 35 и в исходном положении находится в ячейке 9 стеллажа 1 автоматизированного склада. В верхнем край5 нем положении вала 23 механизма 18 платформа 25 поднята выше рамы 11 стола-накопителя 3, что обеспечивает свободный поворот платформы 25 относительно вертикальной оси при смене поддонов 8 у станочных модулей.

0 В нижнем крайнем положении вала 23 механизма 18 платформа 25 опущена ниже рамы 11 стола-накопителя 3, что обеспечивает свободный проход платформы 25 под столами-накопителями 3 при движении тран5 спортной тележки 4 к наиболее удаленному по трассе станочному модулю.

Управление гибкой автоматизированной системой осуществляется от системы 5 управления.

Гибкая автоматизированная система ра0 ботает следующим образом

В соответствии с заданием запхска партий заготовок на обработка скрепленных за конкретными станочными модч.тмн, кран- штабеле р 2 осуществляет поиск ui мнной ячейки 6 стеллажа 1, забирает под юн . с за

5 готовками, подает его в ячейк 9 прчема-иы дачи и устанавливает на iv площадку платформы 25, которая в данный момент находится в заднем положении, i e нлд задним торцом тележки 4, обращенным в сторо0 чу кран-штабелера 2 При опускании на платформу 25 поддон 8 ловится фиксаторами 29 по соответствующим его отверстиям и точно ориентируется на опорной нонетvotrn 28 платформы 25, после чего панспортная тележка 4 адресуется к одном;, из станоч5 ных модулей левого или правого ряда

При смене поддонов 8 устаноччых модулей левого ряда транспортная тележка 4 работает следующим образом.

После расфиксации включается привол 16 и тележка 4 перемещается по рельсовомч

0 пути 35 к заданному станочномч модулю, по достижении которого привод 16 выключается и тележка 4 останавливается и фиксируется механизмом 20 точной остановки. Затем включается привод 19 механизма 18 подъема-поворота, после чего начинает вращаться гайка 22, в результате чего начинает подниматься вал 23, удерживаемый от проворота пальцем 3 i взаимодействующим

с продольным участком копирного паза 30 барабана 26. При подъеме вала 23 поднимается и платформа 25, которая обращенной к столу-накопителю 3 площадкой проходит его и фиксаторами 29 ловит поддон 8 с обработанными деталями, снимает его с опорной поверхности 12 рамы 11 и поднимает выше уровня фиксаторов 13 стола-накопителя 3. К концу подъема платформы 25 в верхнее крайнее положение палец 34 сходит с продольного участка паза 30 барабана 26 и попадает в поперечный его участок, а поводковый кулачок 33 гайки 22 упирается в кулачок 32 барабана 26 и поворачивает платформу 25 относительно вертикальной оси в

Сначала в исходном положении производится поворот платформы 25 на 180° описанным способом, в результате чего поддон 8 с заготовками переносится из заднего в передg нее положение. После расфиксации включается привод 16 и тележка 4 перемещается по рельсовому пути 35 к заданному станочному модулю, по достижении которого привод 16 выключается и тележка 4 останавливается и фиксируется механизмом 20

Ю точной остановки. Затем включается привод 19 и механизм 18 описанными идентичными движениями осуществляет подъем-поворот-опускание платформы 25, в результате чего со стола-накопителя 3 снимается поднаправлении по часовой стрелке на 90°. дон 8 с обработанными деталями, а на его

После поворота платформы 25 поддон 8 с заготовками располагается над столом-накопителем 3, а поддон, 8 с обработанными деталями - над передним торцом тележки 4, т. е. находится в переднем положении. В

место устанавливается поддон 8 с заготовками. При достижении платформой 25 нижнего крайнего положения привод 19 выключается, производится расфиксация тележки 4 механизмом 20, затем включается привод 16

конце поворота платформы 25 палец 34 за- 20 и транспортная тележка 4 перемещается в

скакивает в следующий паз 30 барабана 26 и привод 19 переключается на реверс, после чего гайка 22 начинает вращаться в обратном направлении. Вал 23, удерживаемый

исходное положение, где снова фиксируется механизмом 20 точной остановки.

Кран-штабеле,р 2 забирает поддон 8 с обработанными деталями и подает его в ячейот проворота пальцем 34, начинает опускать- 25 КУ 6 стеллажа 1 для хранения или на участок ся, вместе с которым опускается и платформа 25. При опускании платформы 25 поддон 8 с заготовками сначала ловится фиксаторами 13 стола-накопителя 3, затем при дальнейшем опускании платформы 25 устакомплектации, контроля и т. д.

Таким же образом производится смена поддонов 8 с обработанными деталями на поддоны 8 с заготовками на столе-наконавливается на опорную поверхность 12 рамы 30 пителе 3 всех остальных станочных моду11 и точно ориентируется на столе-накопителе 3. При достижении платформой 25 нижнего крайнего положения привод 19 выключается, затем производится расфиксация тележки 4, далее включается привод 16 и транспортная тележка 4 перемещается в исходное положение, где тележка 4 снова фиксируется механизмом 20 точной остановки. После фиксации тележки -4 включается электромагнит (не показан), который выводит палец 34 из продольного участка паза 30 барабана 26.

Затем включается привод 19 механизма 18 на реверс, при этом поводковый кулачок 33 гайки 22 упрется в кулачок 31 барабана 26 и поворачивает платформу 25 в направлен левого и правого рядов.

Формула изобретения

. Гибкая автоматизированная система,

35 содержащая автоматизированный склад с краном-штабелером, установленные у станочных модулей столы-накопители с опорными поверхностями под поддоны с деталями, транспортные тележки для перемещения поддонов по трассе от склада к столам-накопителям, выполненные с приводной вертикально-подъемной платформой с возможностью фиксации последней в верхнем и нижнем положениях, отличающаяся ем, что, с целью повышения производитель40

лении против часовой стрелки на 180°. В 45 ности, столы-накопители установлены по

конце поворота платформы 25 выключается электромагнит, палец 34 опускается на наружную поверхность барабана 26 и заскакивает в продольный участок противоположного паза 30, после чего выключается приобе стороны от трассы движения тележки, а платформа установлена с возможностью поворота относительно вертикальной оси в верхнем и нижнем положениях, при этом тележка снабжена механизмом управления

вод 19. При повороте платформы 25 на 50 подъемом и поворотом платформы, а на

180° поддон 8 с обработанными деталями переносится из переднего в заднее положение, откуда кран-штабелер 2 забирает его и подает в ячейку 6 стел-лажа 1 для хранения или на участок комплектации, контроля и т. д.

При смене поддонов 8 установочных модулей правого ряда транспортная тележка 4 работает следующим образом.

55

последней выполнены несколько установочных поверхностей под поддоны с проемами для прохода захвата крана-штабелера и опорных поверхностей столов-накопителей. 2. Система по п. 1, отличающаяся тем, что механизм подъема-поворота платформы выполнен в виде передачи винт-гайка, а устройство управления подъемом-поворотом выполнено в виде установленного на платСначала в исходном положении производится поворот платформы 25 на 180° описанным способом, в результате чего поддон 8 с заготовками переносится из заднего в переднее положение. После расфиксации включается привод 16 и тележка 4 перемещается по рельсовому пути 35 к заданному станочному модулю, по достижении которого привод 16 выключается и тележка 4 останавливается и фиксируется механизмом 20

точной остановки. Затем включается привод 19 и механизм 18 описанными идентичными движениями осуществляет подъем-поворот-опускание платформы 25, в результате чего со стола-накопителя 3 снимается поддон 8 с обработанными деталями, а на его

место устанавливается поддон 8 с заготовками. При достижении платформой 25 нижнего крайнего положения привод 19 выключается, производится расфиксация тележки 4 механизмом 20, затем включается привод 16

и транспортная тележка 4 перемещается в

исходное положение, где снова фиксируется механизмом 20 точной остановки.

Кран-штабеле,р 2 забирает поддон 8 с обработанными деталями и подает его в ячейКУ 6 стеллажа 1 для хранения или на участок

комплектации, контроля и т. д.

Таким же образом производится смена поддонов 8 с обработанными деталями на поддоны 8 с заготовками на столе-наколен левого и правого рядов.

Формула изобретения

. Гибкая автоматизированная система,

5 содержащая автоматизированный склад с краном-штабелером, установленные у станочных модулей столы-накопители с опорными поверхностями под поддоны с деталями, транспортные тележки для перемещения поддонов по трассе от склада к столам-накопителям, выполненные с приводной вертикально-подъемной платформой с возможностью фиксации последней в верхнем и нижнем положениях, отличающаяся ем, что, с целью повышения производитель0

обе стороны от трассы движения тележки, а платформа установлена с возможностью поворота относительно вертикальной оси в верхнем и нижнем положениях, при этом тележка снабжена механизмом управления

5

последней выполнены несколько установочных поверхностей под поддоны с проемами для прохода захвата крана-штабелера и опорных поверхностей столов-накопителей. 2. Система по п. 1, отличающаяся тем, что механизм подъема-поворота платформы выполнен в виде передачи винт-гайка, а устройство управления подъемом-поворотом выполнено в виде установленного на плат15621077о

форме кулачково-копирного барабана, ко- пальцем, установленным в корпусе тележки, пирные пазы которого размещены с возмож- а кулачки - с кулачком гайки упомянутого ностью взаимодействия с подпружиненным механизма подъема поворота.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Поточная линия | 1981 |

|

SU959983A1 |

| Гибкая производственная система | 1985 |

|

SU1364436A1 |

| Мостовой кран-манипулятор | 1984 |

|

SU1194648A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1532148A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Автоматизированная транспортно-накопительная система | 1985 |

|

SU1306690A1 |

| Автоматизированный участок механической обработки корпусных деталей | 1986 |

|

SU1368161A1 |

Изобретение относится к машиностроению и может быть использовано при создании гибких автоматизированных систем в механообрабатывающем производстве на базе станочных модулей с ЧПУ. Цель изобретения - повышение производительности путем сокращения цикла смены поддонов с деталями на столах-накопителях станочных модулей. Платформа 25 тележки 4 выполнена поворотной и многоместной, а также снабжена механизмом управления ее подъемом и поворотом. При смене поддонов с деталями на столах-накопителях 3 станочных модулей при подъеме платформы 25 и ее повороте осуществляется поочередное снятие поддонов с готовыми деталями и установка поддона с заготовками. 1 з.п. ф-лы, 6 ил.

К 13

35- 35/К

Ф-ФФ-Ф Ф-Ф-4-Ф-«LA.

10

11

Г

8

Фиг. 2

13 1Z

/

ф

11 10

Л

fc3-3j 27

Vv

29 25

91

ZЈ

II

ЈЈ

iЈ

ог

к

Т

Ј гпф

0Ј

7 глаз

2 SZ

V

30

26

/

Фиг. 6

Авторы

Даты

1990-05-07—Публикация

1987-11-16—Подача