(54) РАБОЧАЯ КЛЕТЬ ПРОФИЛЕГИБОЧПОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1094641A2 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| Рабочая клеть профилегибочного стана | 1985 |

|

SU1232325A1 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПЕРЕМЕННОГО ПО ДЛИНЕ СЕЧЕНИЯ | 1989 |

|

SU1725475A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

1

Изобретение относится к обрабо гке металлов давлением, а более конкретно к оборудованию, применяемому для производства гнутьлх профилей проката, и может быть использовано в рабочих клетях профилегибочного стана.

При изготовлении гнутых профилей, преимущественно с полузамкнутой и замкнутой формой сечения , применяют станы, в рабочих клетях которых на одном из приводных рабочих валов закрепляют рабочие дисковые элементы валка и шарнирно устанавливают двуплечий рычаг, один конец которого связьлвают со станиной, а другой с формующим элементом, вв.еденным в полость калибра для отформовки недоступных для контакта с валками полузамкнутых и замкнутых участков профиля. Введенный в полость калибра формирующий элемент обычно выполняют в виде оправки скольжения или отдельного неприводного ролика.

От условий контактного трения . между оправкой и заготовкой во многом зависит качество профилей и энергозатраты на формовку. Вместе с тем в ряде случаев при изготовлений профилей из-за сравнительно больших

усилий формовки, перепада скоростей и скольжения металла заготовки по оправке не обеспечивается требуемое качество профилей при минимальных энергозатратах на формовку.

Наиболее близкой по технической СУ1ДНОСТИ и достигаемому результате к предлагаемому является рабочая клеть профилегибочного стана, со10держащая рабочие валки и вводимую внутрь профиля формующую оправку, содержащую установленную на жесткой оси пару роликов 1.

В этой конструкции ролики не от15 формовьшают места изгиба профиля

и не позволяют уравновесить внешние силы, прикладываемые к ним при формовке со стороны заготовки, что, в свою очередь, не позволяет умень20шить энергозатраты на формовку.

Цель изобретения - улучшение качества профиля и снижение энергозатрат на формовку.

Поставленная цель достигается

25 тем, что в рабочей клети профилегибочного стана, содержащей два параллельных приводных валка и взаимодействующую с одним из них оправку для профиля, содержащую установленную на жесткой оси пару роликов.

оправка снабжена второй парой роликов , установленной жесткой оси параллельно имеющейся паре, при этом ролики, не связанные между собой жесткой осью, установлены с возможностью фрикционного взаимодей ствия.

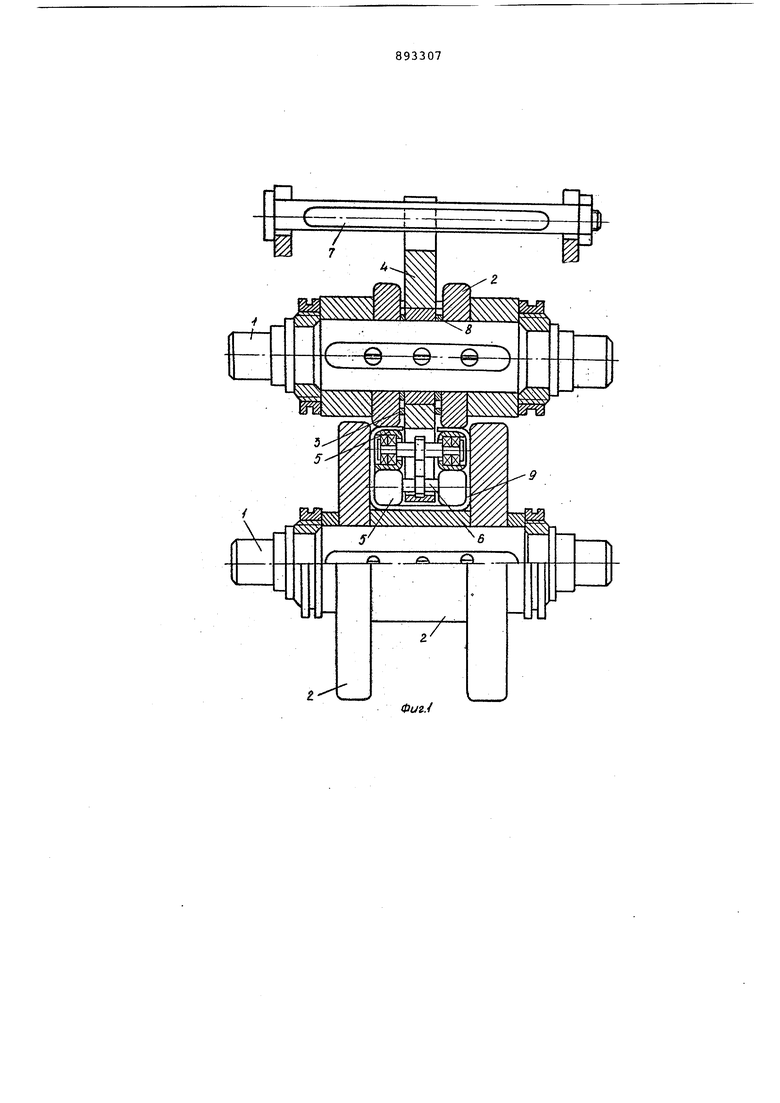

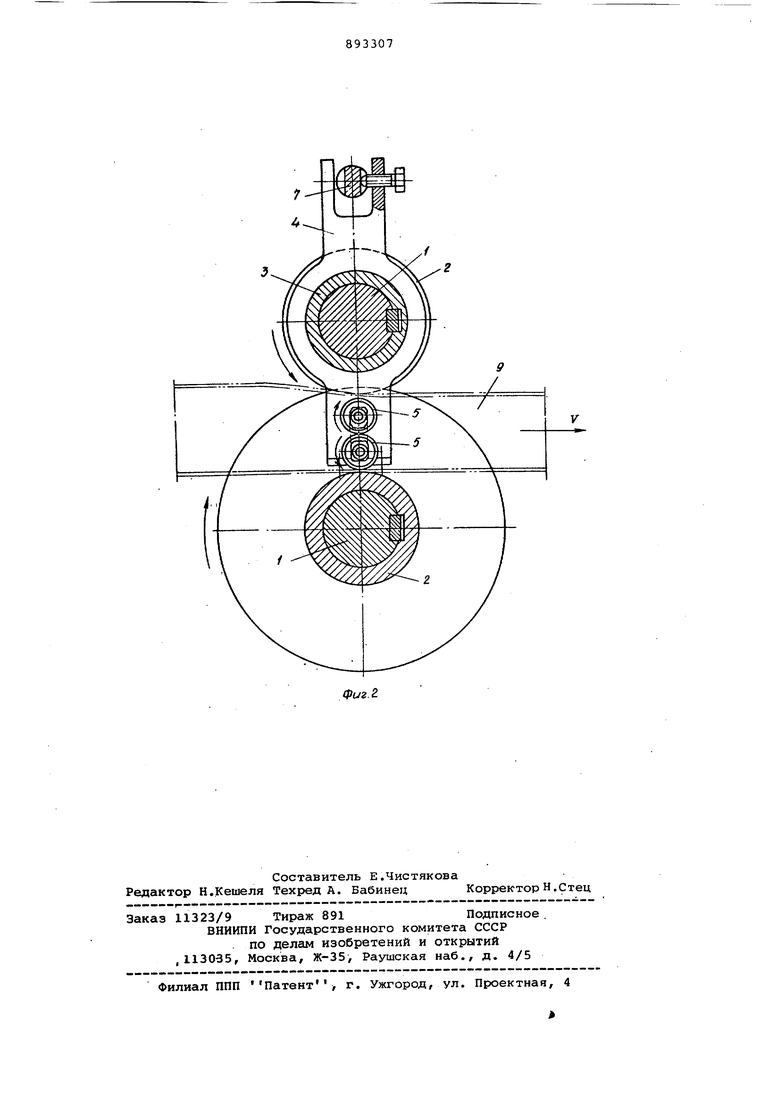

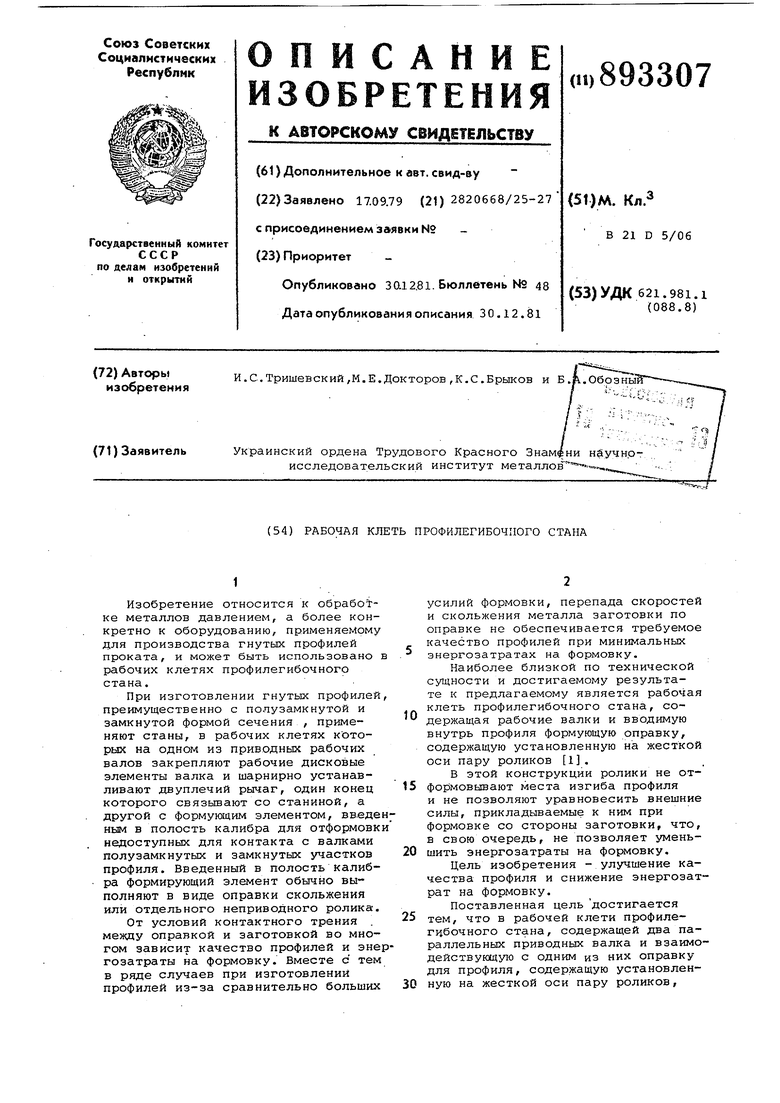

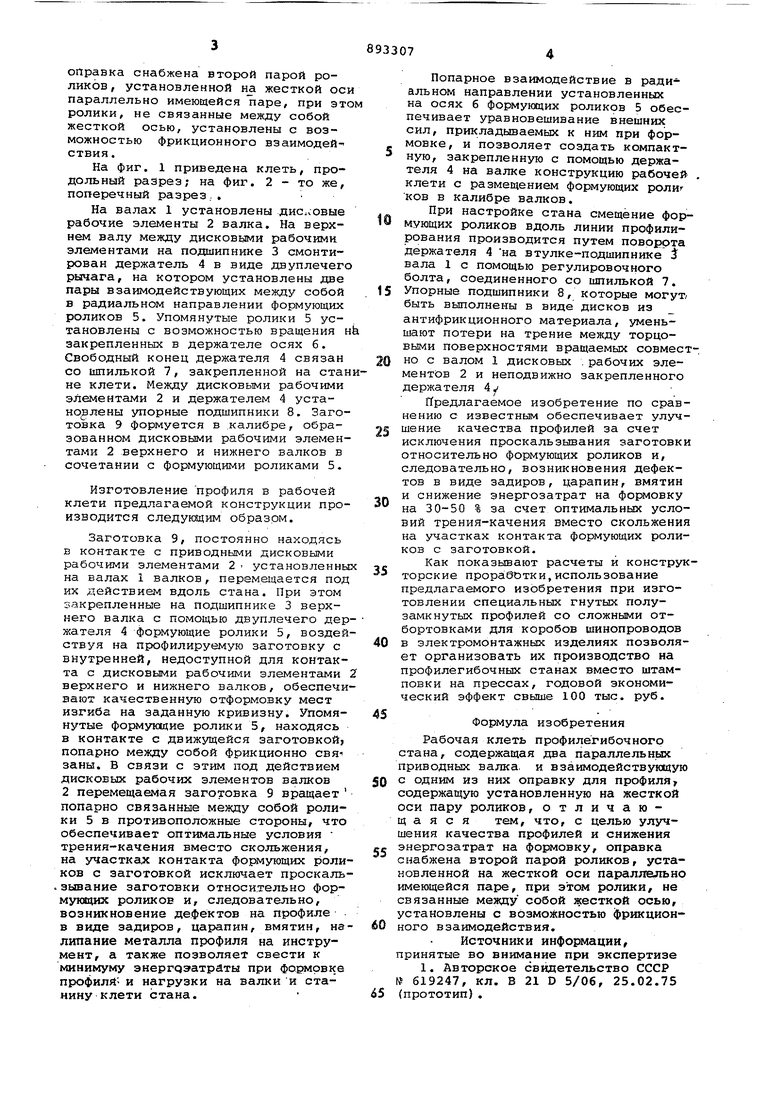

На фиг, 1 приведена клеть, продольный разрез; на фиг. 2 - то же, поперечный разрез...

На валах 1 установлены дис.совые рабочие элементы 2 валка. На верхнем валу между дисковыми рабочими элементами на подшипнике 3 смонтирован держатель 4 в виде двуплечего рычага, на котором установлены две пары взаимодействующих между собой в радиальном направлении формующих роликов 5. Упомянутые ролики 5 установлены с возможностью вращения нЬ закрепленных в держателе осях б. Свободный конец держателя 4 связан со итилькой 7, закрепленной на станине клети. Между дисковыми рабочими элементами 2 и держателем 4 установлены упорные подшипники 8. Заготовка 9 формуется в .калибре, образованном дисковыми рабочими элементами 2 .верхнего и нижнего валков в сочетании с формующими роликами 5.

Изготовление профиля в рабочей клети предлагаемой конструкции производится следующим образ.ом.

Заготовка 9, постоянно находясь в контакте с приводными дисковыми рабочими элементами 2 установленных на валах 1 валков, перемещается под их действием вдоль стана. При этом закрепленные на подшипнике 3 верхнего валка с помощью двуплечего дер- жателя 4 формующие ролики 5, воздействуя на профилируемую заготовку с внутренней, недоступной для контакта с дисковыми рабочими элементами 2 верхнего и нижнего валков, обеспечивают качественную отформовку мест изгиба на заданную кривизну. Упомянутые формующие ролики 5, находясь в контакте с движущейся заготовкой} попарно между собой фрикционно свя заны. В связи с этим под действием дисковых рабочих элементов валков 2 перемещаемая заготовка 9 вращает попарно связанные между собой ролии 5 в противоположные стороны, что обеспечивает оптимальные условия трения-качения вместо скольжения, на участках контакта фору1ующих ролиов с заготовкой исключает проскальзьшание заготовки относительно форующих роликов и, следовательно, озникновение дефектов на профиле виде задиров, царапин, вмятин, наипание металла профиля на инструент, а также позволяет свести к инимуму энергрэатрйты при фо.рмовке рофили- и нагрузки на валки и станину клети стана.

Попарное взаимодействие в радиальном направлении установленных на осях б формующих роликов 5 обеспечивает уравновешивание внешних сил, прикладываемьох к нш при формовке, и позволяет создать компактную, закрепленную с помощью держателя 4 на валке конструкцию рабочей клети с размещением формующих ролиг ков в калибре валков.

При настройке стана смещение формующих роликов вдоль линии профилирования производится путем поворота держателя 4 на втулке-подшипнике 5 вала 1 с помощью регулировочного болта, соединенного со шпилькой 7. Упорные подшипники 8, которые могут/ быть выполнены в виде дисков из антифрикционного материала, уменьшают потери на трение между торцовыми поверхностями вращаемых совместно с валом 1 дисковых .рабочих элементов 2 и неподвижно закрепленного держателя

Предлагаемое изобретение по сравнению с известным обеспечивает улучшение качества профилей за счет исключения проскальзншания заготовки относительно формующих роликов и, следовательно, возникновения дефектов в виде задиров, царапин, вмятин и снижение энергозатрат на формовку на 30-50 % за счет оптимальных условий трения-качения вместо скольжения на участках контакта формующих роликов с заготовкой.

Как показывают расчеты и конструкторские прора:8ьтк и, использование предлагаемого изобретения при изготовлении специальных гнутых полузамкнутых профилей со сложными отбортовками для коробов шинопроводов в электромонтажных изделиях позволяет организовать их производство на профилегибочных станах вместо штамповки на прессах, годовой экономический эффект свыше 100 тыс. руб.

Формула изобретения

Рабочая клеть профилёгибочного стана, содержащая два параллельных приводных валка, и взаимодействующую с одним из них оправку для профиля содержащую установленную на жесткой оси пару роликов, отличающаяся тем, что, с целью улучшения качества профилей и снижения энергозатрат на формовку, оправка снабжена второй парой роликов, установленной на жесткой оси параллельно имеющейся паре, при этсм ролики, не связанные меязду собой жесткой осью, установлены с возможностью фрикционного взаимодействия.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1979-09-17—Подача