Изобретение относится к обработке металлов давлением и может быть использовано для изготовления магни- топриводов электрических машин.

Целью изобретения является повышение производительности при получении гофрированных изделий с группами гофров различной высоты.

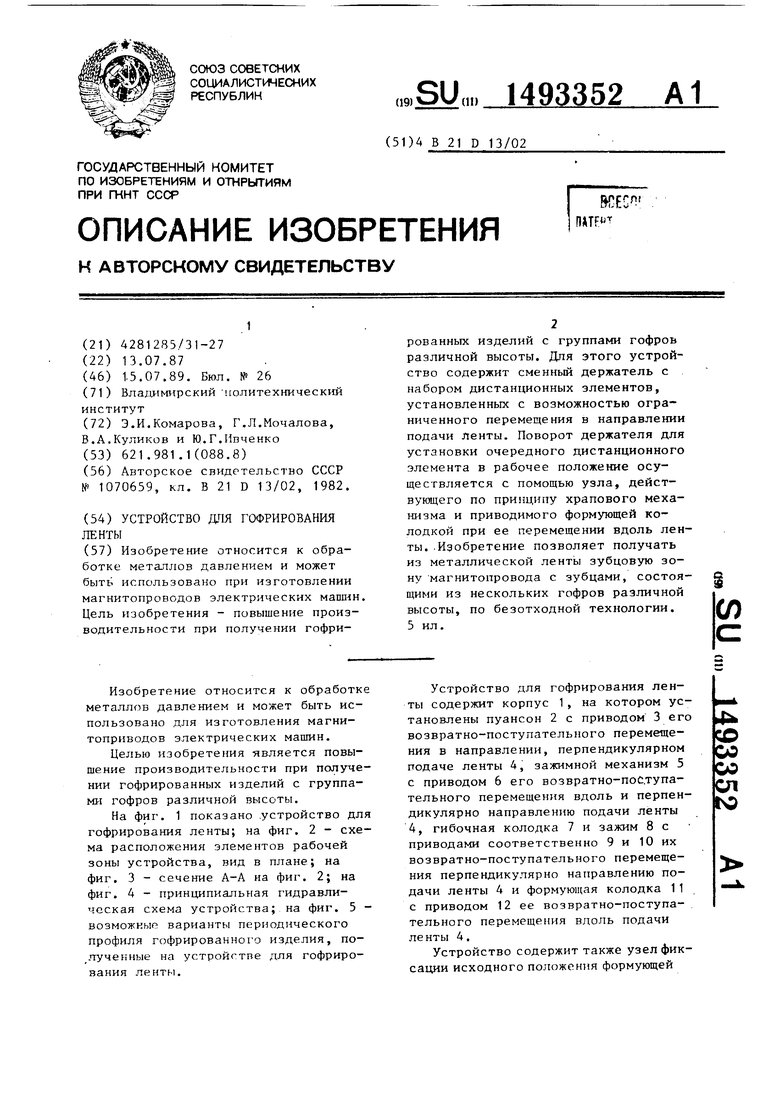

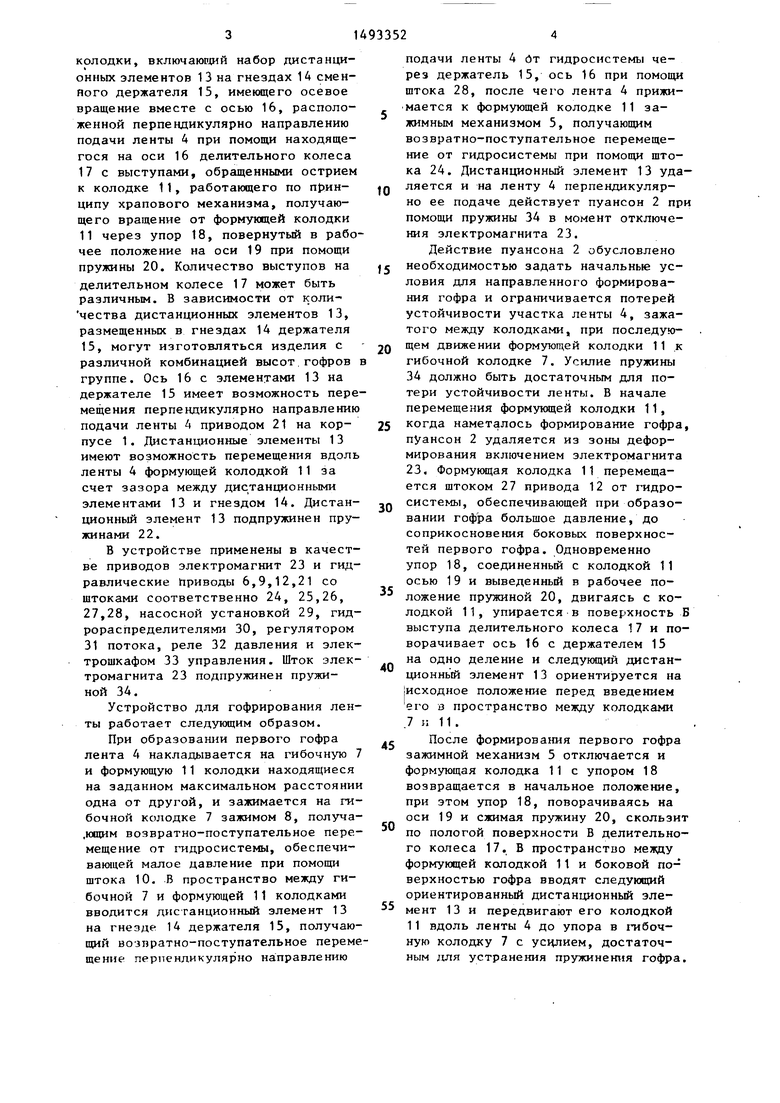

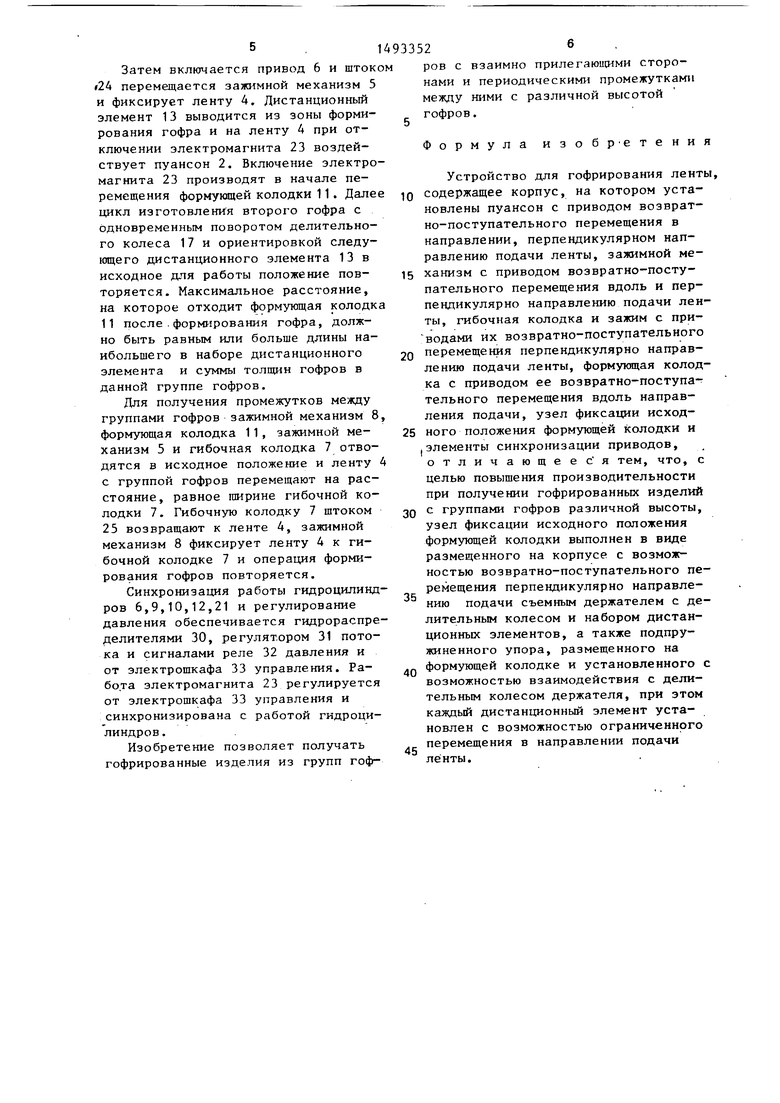

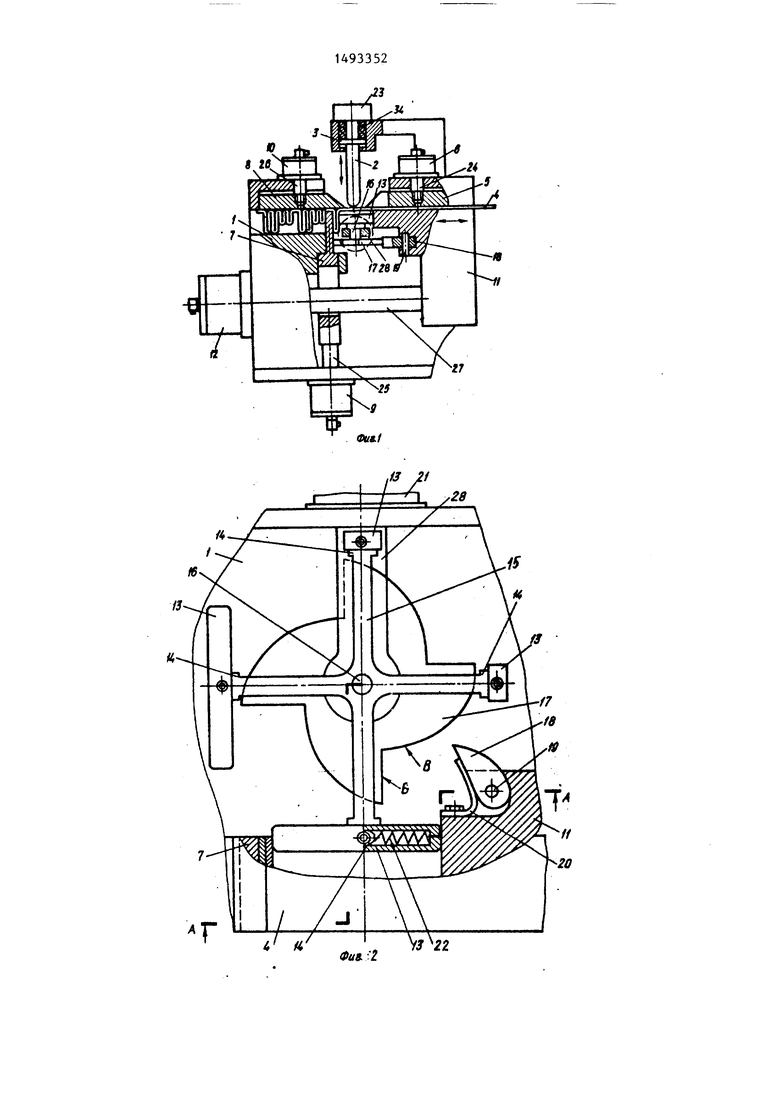

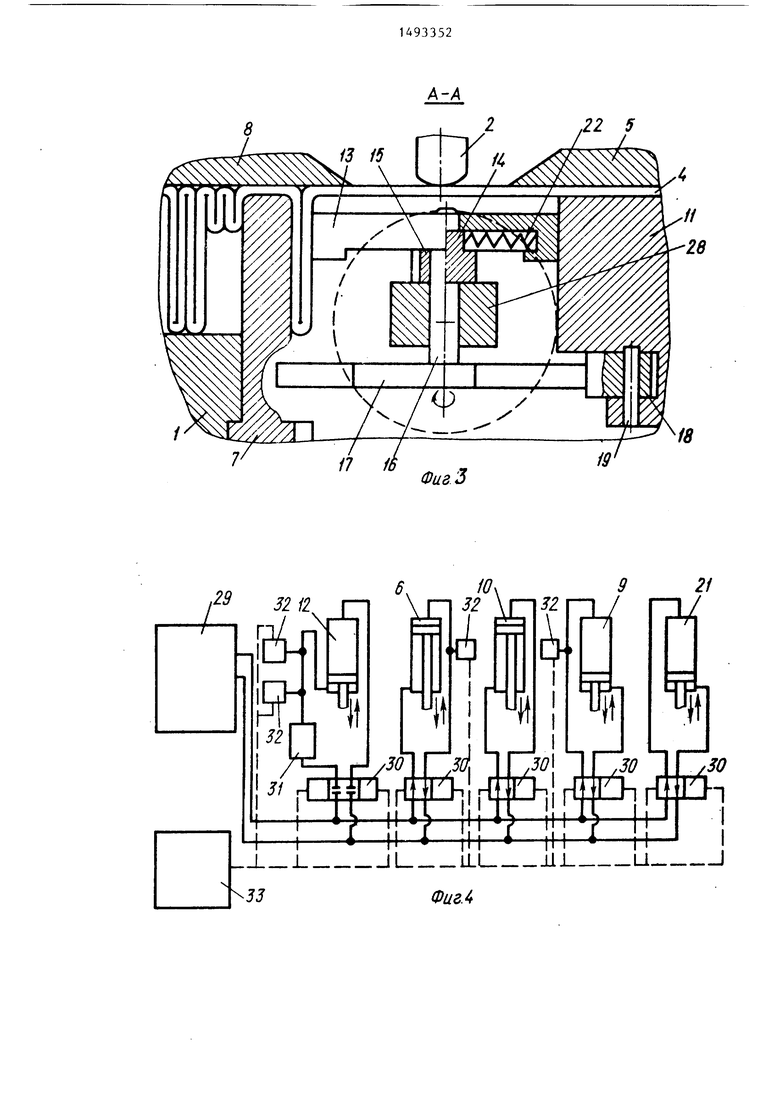

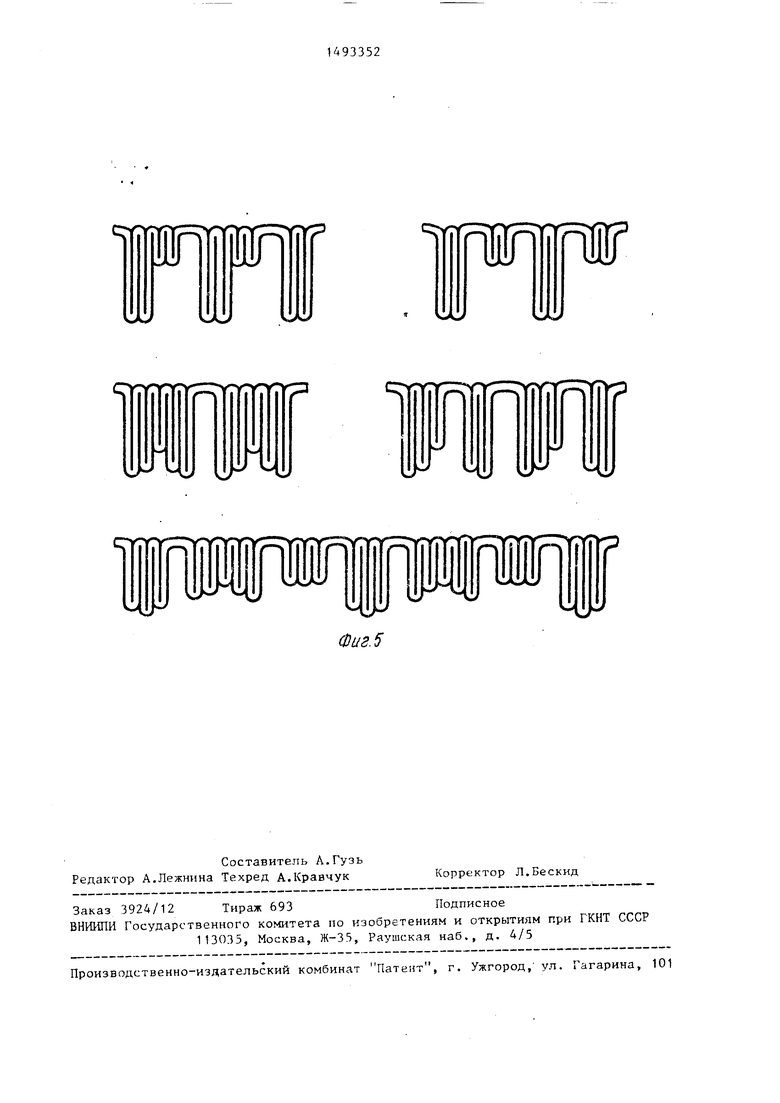

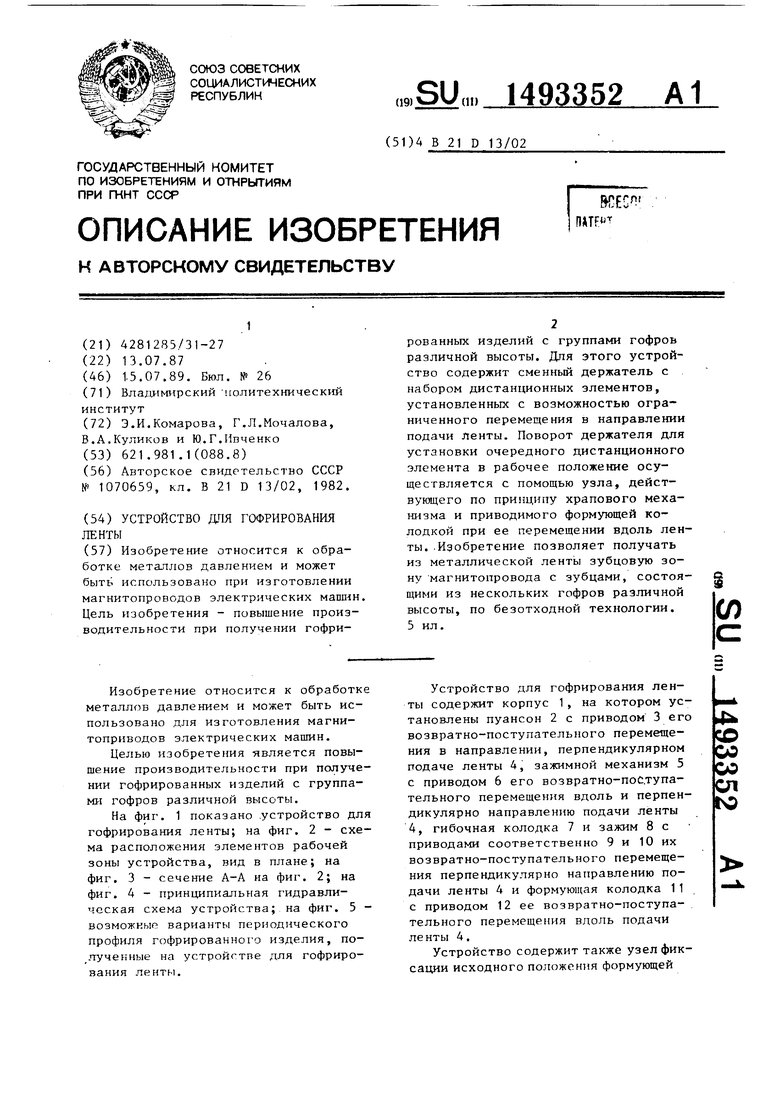

На фиг. 1 показано .устройство для гофрирования ленты; на фиг. 2 - схема расположения элементов рабочей зоны устройства, вид в плане; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - принципиальная гидравлическая схема устройства; на фиг. 5 - возможные варианты периодического профиля гофрированного изделия, полученные на устройстве для гофрирования ленти.

Устройство для гофрирования ленты содержит корпус 1, на котором установлены пуансон 2 с приводом 3 его возвратно-поступательного перемещения в направлении, перпендикулярном подаче ленты 4, зажимной механизм 5 с приводом 6 его возвратно-поступательного перемещения вдоль и перпендикулярно направлению подачи ленты 4, гибочная колодка 7 и зажим 8 с приводами соответственно 9 и 10 их возвратно-поступательного перемещения перпендикулярно направлению подачи ленты 4 и формующая колодка 11 с приводом 12 ее возвратно-поступательного перемещения вдоль подачи ленты 4.

Устройство содержит также узел фиксации исходного положения формующей

колодки, включаюглий набор дистанционных элементов 13 на гнездах 14 сменного держателя 15, имеющего осевое вращение вместе с осью 16, расположенной перпендикулярно направлению подачи ленты 4 при помощи находящегося на оси 16 делительного колеса 17 с выступами, обращенными острием к колодке 11, работающего по принципу храпового механизма, получающего вращение от формующей колодки 11 через упор 18, повернутый в рабочее положение на оси 19 при помощи пружины 20. Количество выступов на

делительном колесе 17 может быть различным. В зависимости от коли- чества дистанционных элементов 13, размещенных в гнездах 14 держателя 15, могут изготовляться изделия с различной комбинацией высот гофров группе. Ось 16 с элементами 13 на держателе 15 имеет возможность перемещения перпендикулярно направлению подачи ленты 4 приводом 21 на корпусе 1. Дистанционные элементы 13 имеют возможность перемещения вдоль ленты 4 формующей колодкой 11 за счет зазора между дистанционными элементами 13 и гнездом 14. Дистанционный элемент 13 подпружинен пружинами 22.

В устройстве применены в качестве приводов электромагнит 23 и гидравлические приводы 6,9,12,21 со штоками соответственно 24, 25,26, 27,28, насосной установкой 29, гидрораспределителями 30, регулятором 31 потока, реле 32 давления и электрошкафом 33 управления. Шток электромагнита 23 подпружинен пружиной 34.

Устройство для гофрирования ленты работает следующим образом.

При образовании первого гофра лента 4 накладывается на гибочную 7 и формующую 11 колодки находящиеся на заданном максимальном расстоянии одна от другой, и зажимается на гибочной колодке 7 зажимом 8, получа- ,ющим возвратно-поступательное перемещение от гидросистемы, обеспечивающей малое давление при помощи штока 10. В пространство между гибочной 7 и формующей 11 колодками вводится дистанционный элемент 13 на гнезде 14 держателя 15, получающий возвратно-поступательное перемещение перпендикулярно направлению

5

0

5

0

5

0

5

0

5

подачи ленты 4 йт гидросистемы через держатель 15, ось 16 при помощи штока 28, после чего лента 4 прижимается к формующей колодке 11 зажимным механизмом 5, получающим возвратно-поступательное перемещение от гидросистемы при помощи штока 24. Дистанционный элемент 13 удаляется и на ленту 4 перпендикулярно ее подаче действует пуансон 2 при помощи пружины 34 в момент отключения электромагнита 23.

Действие пуансона 2 обусловлено необходимостью задать начальные условия для направленного формирования гофра и ограничивается потерей устойчивости участка ленты 4, зажатого между колодками, при последующем движении формующей колодки 11 к гибочной колодке 7. Усилие пружины 34 должно быть достаточным для потери устойчивости ленты. В начале перемещения формующей колодки 11, когда наметалось формирование гофра, пуансон 2 удаляется из зоны деформирования включением электромагнита 23. Формующая колодка 11 перемещается штоком 27 привода 12 от гидросистемы, обеспечивающей при образовании гофра большое давление, до соприкосновения боковых поверхностей первого гофра. Одновременно упор 18, соединенный с колодкой 11 осью 19 и выведенный в рабочее положение пружиной 20, двигаясь с колодкой 11, упирается в поверхность Б выступа делительного колеса 17 и поворачивает ось 16 с держателем 15 на одно деление и следующий дистанционный элемент 13 ориентируется на исходное положение перед введением его в пространство между колодками .7 и 11.

После формирования первого гофра зажимной механизм 5 отключается и формующая колодка 11 с упором 18 возвращается в начальное положение, при этом упор 18, поворачиваясь на оси 19 и сжимая пружину 20, скользит по пологой поверхности В делительного колеса 17. В пространство между формующей колодкой 11 и боковой поверхностью гофра вводят следующий ориентированный дистанционный элемент 13 и передвигают его колодкой 11 вдоль ленты 4 до упора в гибочную колодку 7 с усилием, достаточным для устранения пружинения гофра.

Затем включается привод 6 и шток 2А перемещается зажимной механизм 5 и фиксирует ленту 4. Дистанционный элемент 13 выводится из зоны формирования гофра и на ленту А при отключении электромагнита 23 воздействует пуансон 2. Включение электромагнита 23 производят в начале перемещения формующей колодки 11 . Дале цикл изготовления второго гофра с одновременным поворотом делительного колеса 17 и ориентировкой следующего дистанционного элемента 13 в исходное для работы положение повторяется. Максимальное расстояние, на которое отходит формующая колодк 11 после. формирования гофра, должно быть равным или больше длины на- ибольщего в наборе дистанционного элемента и суммы толщин гофров в данной группе гофров.

Для получения промежутков между группами гофров зажимной механизм 8 формующая колодка 11 , заткимной механизм 5 и гибочная колодка 7 отводятся в исходное положение и ленту с группой гофров перемещают на расстояние, равное ширине гибочной колодки 7. Гибочную колодку 7 штоком 25 возвращают к ленте 4, зажимной механизм 8 фиксирует ленту 4 к гибочной колодке 7 и операция формирования гофров повторяется.

Синхронизация работы гидроцилиндров 6,9,10,12,21 и регулирование давления обеспечивается гидрораспре делителями 30, регулятором 31 потока и сигналами реле 32 давления и от электрошкафа 33 управления. Работа электромагнита 23 регулируется от электрощкафа 33 управления и синхронизирована с работой гидроцилиндров.

Изобретение позволяет получать гофрированные изделия из групп гофров с взаимно прилегающими сторонами и периодическими промежутками между ними с различной высотой

гофров.

Формула изоб Р е тения

Устройство для гофрирования ленты,

содержащее корпус, на котором установлены пуансон с приводом возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи ленты, зажимной механизм с приводом возвратно-поступательного перемещения вдоль и перпендикулярно направлению подачи ленты, гибочная колодка и зажим с при- водами их возвратно-поступательного

перемещения перпендикулярно направлению подачи ленты, формующая колодка с приводом ее возвратно-поступа-т тельного перемещения вдоль направления подачи, узел фиксации исходного положения формующей колодки и Элементы синхронизации приводов, отличающее с я тем, что, с

целью повышения производительности при получении гофрированньк изделий с группами гофров различной высоты, узел фиксации исходного положения формующей колодки выполнен в виде размещенного на корпусе с возможностью возвратно-поступательного перемещения перпендикулярно направлению подачи съемным держателем с делительным колесом и набором дистанционных элементов, а также подпружиненного упора, размещенного на формующей колодке и установленного с возможностью взаимодействия с делительным колесом держателя, при этом каждый дистанционный элемент установлен с возможностью ограниченного перемещения в направлении подачи ленты.

гт

Фив./

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования ленты | 1982 |

|

SU1070659A1 |

| Устройство для гофрирования ленты | 1988 |

|

SU1623819A1 |

| Устройство для гофрирования ленты | 1984 |

|

SU1304131A2 |

| Устройство для изготовления ленты с увеличенными по высоте гофрами | 1980 |

|

SU910281A1 |

| Устройство для изготовления гофрированной ленты | 1982 |

|

SU1082517A1 |

| Устройство для поперечного гофрирования полосового материала | 1981 |

|

SU963612A1 |

| Устройство для гофрирования ленты | 1984 |

|

SU1245382A1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Устройство для гофрирования ленты | 1982 |

|

SU1015968A1 |

| Устройство для изготовления зубцовой зоны магнитопровода гофрированием | 1984 |

|

SU1270841A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении магнитопроводов электрических машин. Цель изобретения - повышение производительности при получении гофрированных изделий с группами гофр различной высоты. Для этого устройство содержит сменный держатель с набором дистанционных элементов, установленных с возможностью ограниченного перемещения в направлении подачи ленты. Поворот держателя для установки очередного дистанционного элемента в рабочее положение осуществляется с помощью узла, действующего по принципу храпового механизма и приводимого формующей колодкой при ее перемещении вдоль ленты. Изобретение позволяет получать из металлической ленты зубцовую зону магнитопровода с зубцами, состоящими из нескольких гофр различной высоты, по безотходной технологии. 5 ил.

f4

№

Фил. Z

I

29

3212

JJ

JJ

50

I

iliiiiijuI

Фиа4

ФигЗ

19

Ю 32 ГП

21

rifrL/ ГР/

irr

ПППГЯ

Фиг.5

if

| Устройство для гофрирования ленты | 1982 |

|

SU1070659A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-15—Публикация

1987-07-13—Подача