Кзобретение относится к обработке металлов, в частности длинномерного проката, и может найти широкое применение во многих отраслях народного хозяйства.

Целью настоящего изобретения является расширение технологических возможностей устройства и уменьшение его II

метёшлоемкости.

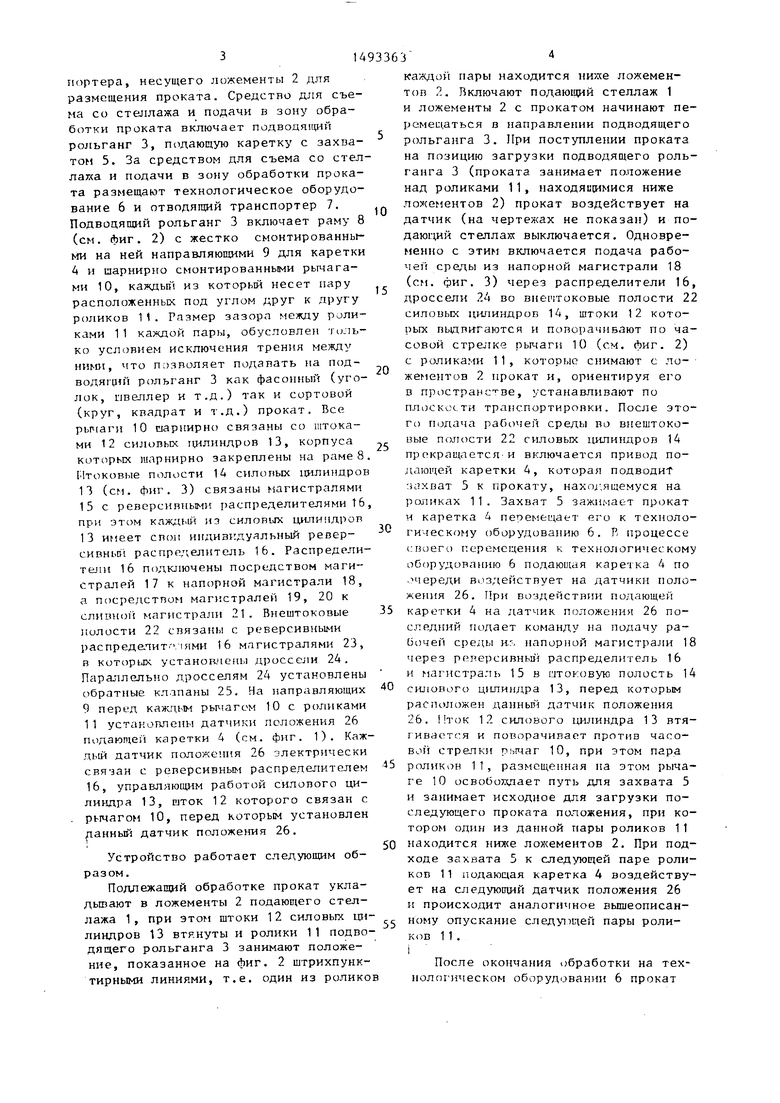

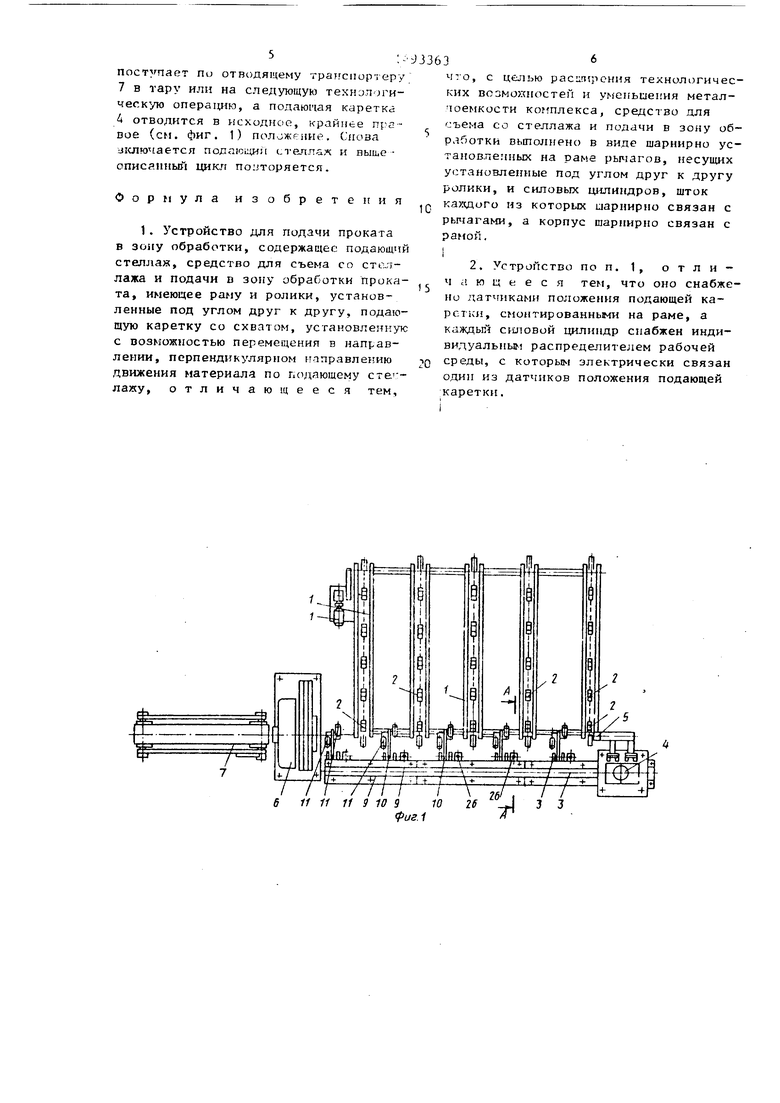

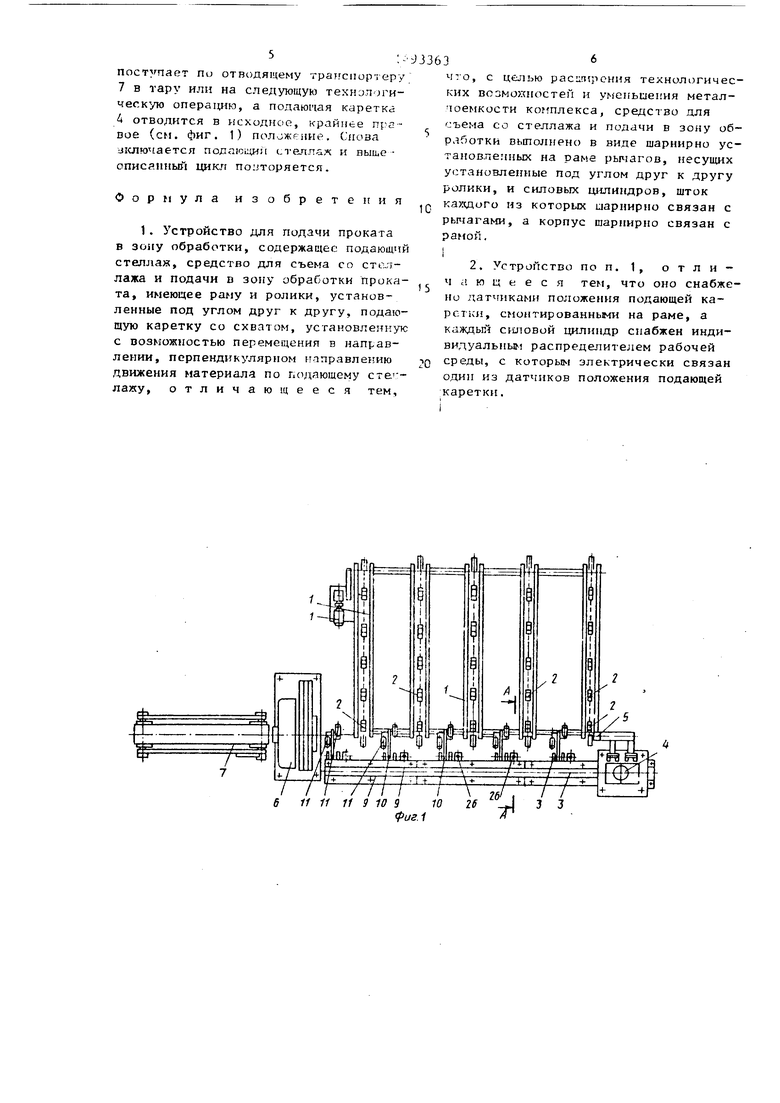

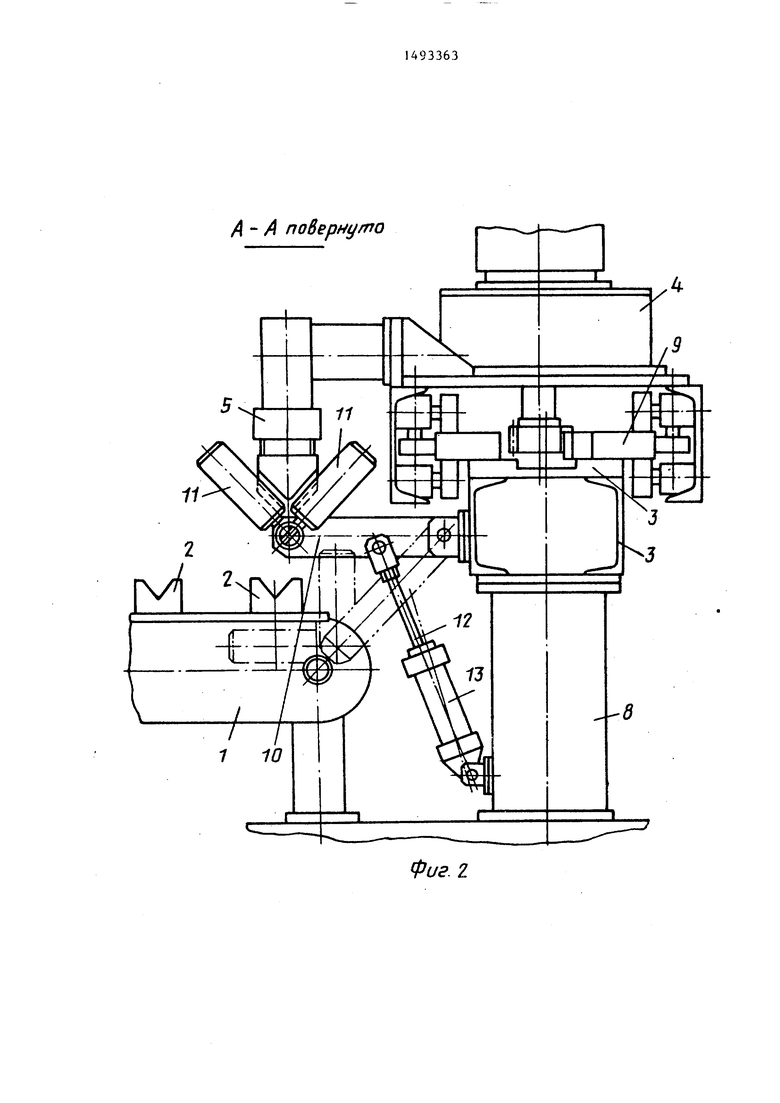

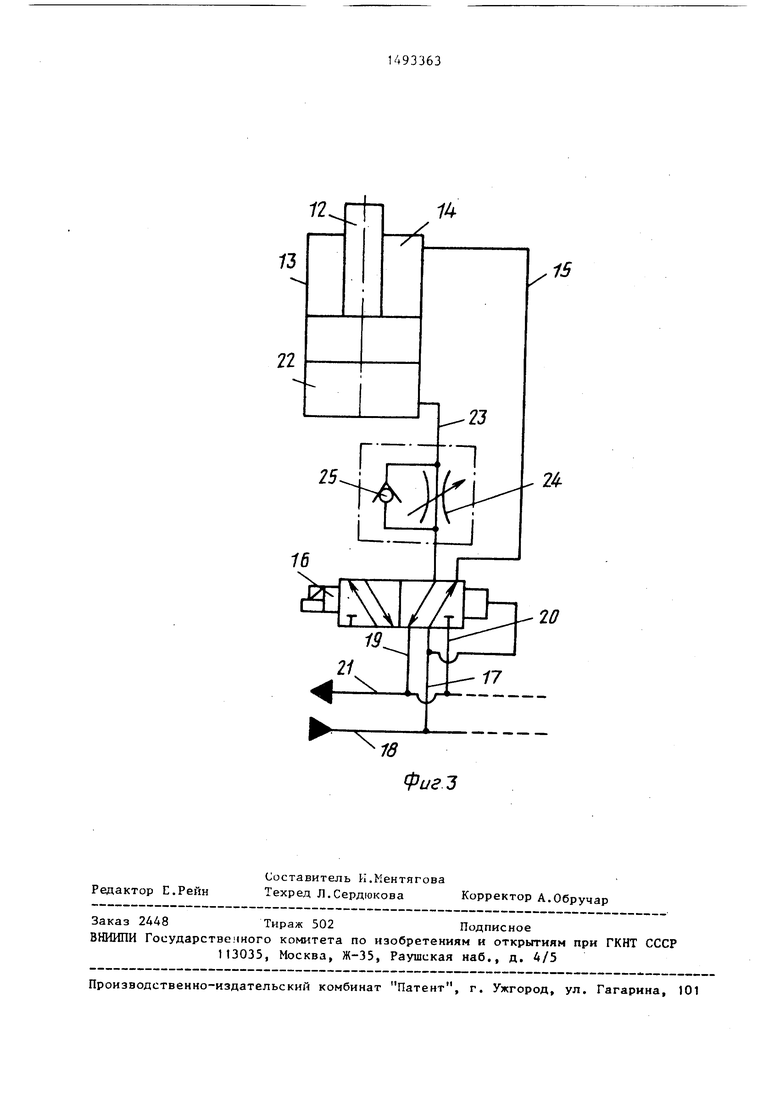

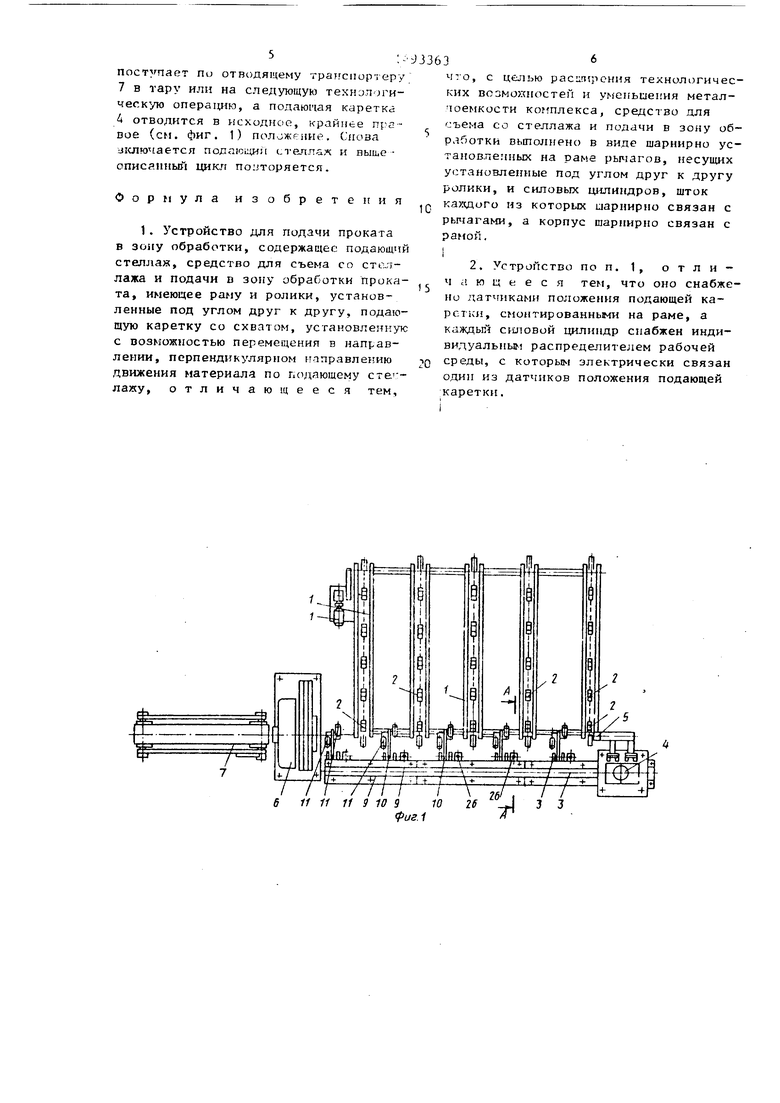

Па фиг. 1 изображен шщ в плане ус7 р:)йства для подачи проката; на Ьиг. 2 - разрез по А-А на фиг. 1; нл фиг. 3 - схема управления одним из силовых цилиндров роликов подводящего рольганга.

Устройство для подачи проката содержит (см. фиг. 1) подающий стеллаж 1 , БыполненньБ в виде цепного транспортера, несущего ложементы 2 для размещения проката. Средстио для съема со стеллажа и подачи в зону обработки проката включает подводжций рольганг 3, подающую каретку с захватом 5. За средством для съема со стеллажа и подачи в зону обработки проката размещают технологическое оборудование 6 и отводящий транспортер 7, Подводящий рольганг 3 включает раму 8 (см. фиг. 2) с жестко смонтированными на ней направляющими 9 для каретки А и шарнирно смонтированными рычагами 10, каждый из который несет пару расположенных под углом друг к другу роликов 11. Размер зазора между рили- ками 11 каждой пары, обусловлен только условием исключения трения между ними, что позволяет подавать на под- водяплй р(льганг 3 как фасонный (уголок, швеллер и т.д.) так и сортовой (круг, квадрат и т.д.) прокат. Все рьпаги 10 шарнирно связаны со штоками 12 силовых цилиндров 13, корпуса которых шарнирно закреплены на раме 8 Птоковые полости 1Д силовых цилиндров 13 (см. фиг. 3) связаны iaгиcтpaлями 15 с реверсивными распределителями 16 при этом каждьм из силовых цилиндров 13 имеет своп индивидуальный репер- сивньй распр(г7;елитель 16. Распредели- Ttiiiu 16 подключены посредством магистралей 17 к напорной магистрали 18, а посредством магистралей 19, 20 к сливноГ магистра;п1 21. Внештоковые полости 22 связаны с реверсивными распредапит.- . 1ЯМИ 16 магистралями 23, в которых устаног лецы дроссели 24. Параллельно дросселям 24 установлены обратные клапаны 25. На )1аправляющих 9 перед каждым рьмагом 10 с роликами 11 установлены датчики положения 26 подающеГ каретки 4 (см. фиг. 1). Каждый датчик положения 26 электрически связан с реверсивным распределителем 16, управляющим работой силового цилиндра 13, шток 12 которого связан с . рычагом 10, перед которым установлен панный датчик положения 26.

Устройство работает следующим образом.

Подлежащий обработке прокат укла- дьшают в ложементы 2 подающего стеллажа 1, при этом штоки 12 силовых цилиндров 13 втянуты и ролики 11 подводящего рольганга 3 занимают положение, показанное на фиг. 2 штрихпунк- тирными линиями, т.е. один из ролико

5

0

5

0

5

0

45

50

55

каждо11 пары находится ниже ложементов 2. Включают подающий стеллаж 1 и ложементы 2 с прокатом начинают перемещаться в направлении подводящего рольганга 3. При поступлении проката на позицию загрузки подводящего рольганга 3 (проката занимает положение над роликами 1 1 , находяк нмися ниже ложементов 2) прокат воздействует на датчик (на чертенсах не показан) и подающий стеллахс выключается. Одновременно с этим включается подача рабочей среды из напорной магистрали 18 (см. фиг. 3) через распределители 16, дроссели 24 во внептоковые полости 22 силовых цилиндров 14, штоки 12 которых вьипигаются и поворачивают по часовой стрелке рычаги 10 (см. фиг. 2) с роликами 11, которые снимают с ложементов 2 прокат и, ориентируя его в пространс ве, устанавливают по плоскости транспортировки. После этого подача рабочей среды во внештоко- вые полости 22 силовых цилиндров 14 прекращаетсЯ и включается привод подающей каретки 4, которая подводит захват 3 к прокату, нахог,я1демуся на роликах 11. Захват 5 зажимает прокат и каретка 4 переь ецает его к технологическому (оборудованию 6. PJ процессе своего ттеремещения к технологическому оборудованию 6 подающая каретка 4 по ..: череди воз,дейстпует на датчики положения 26. При воздействии подающей каретки 4 на датчик положения 26 последний подает команду на подачу рабочей среды и, напорной магистрали 18 через ренерсивньиЧ распределитель 16 и магистраль 15 в штоковую полость 14 силового дилиндра 13, перед которым расположен данньв датчик положения 26. 12 силового цилиндра 13 втягивается и поворачивает против часовой стрелки 10, при этом пара роликов 11, размещенная на этом рычаге 10 освобождает пут1з для захвата 5 и занимает исходное для загрузки последующего проката положения, при котором один из данной пары роликов 11 находится ложементов 2. При подходе захвата 5 к следующей паре роликов 11 подающая каретка 4 воздействует на следующий датчик положения 26 и происходит аналогичное вышеописанному опускание следупщей пары роли- ков 1 1 .

1

После окончания обработки на технологическом оборудовании 6 прокат

поступает пи отводящему траяспорчеру 7 в тару или на следующую технап этическую опера1Ц1ю, а подающая каретка 4 отводится в 1- сходис е, крайнее правое (си. фиг. 1) положение. Снова лспгачается пода101ДИ с,тел,пак и выше описаипьп цикл повторяется.

Оориула изобретения

1. Устройство для подачи проката в зону обработки, содержащее подающий стеллан, средство для съема со стап- лажа и подачи в зону обработки проката, имеющее рану и ролики, установленные под углом друг к другу, подающую каретку со схватом, установленную с возможностью перемещения в направлении, перпендикулярном направлению движения материала по подающему сте -- лажу, отличающееся тем,

5

что, с цепью распглрсния технологических возмохсностей и уменьшения металлоемкости комплекса, средство для съема со стеллажа и подачи в зону обработки выполнено в виде шарнирно установленных на раме рьггагов, несущих установленные под углом друг к другу ролики, и силовых цилиндров, шток ка)здого из которьк иарнирно связан с рьшагами, а корпус шарнирно связан с рамой.

I

2. Устройство по п. 1, отличающееся тем, что оно снабжено датчиками положения подающей каретки, смонтированными на раме, а каждьй СШ10ВОЙ цилиндр снабжен индивидуальным распределителем рабочей среды, с которым электрически связан один из датчиков положения подающей каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Способ обработки длинномерного проката | 1985 |

|

SU1389948A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Четырехроликовая машина для гибки профилей | 1981 |

|

SU984561A1 |

| Устройство для удаления деталей из зоны обрабатывающей машины | 1986 |

|

SU1362576A1 |

| Устройство для подачи полосового материала в рабочую зону пресса и удаления обработанного материала | 1983 |

|

SU1143499A2 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Стеллаж для подачи пруткового материала в нагреватели | 1981 |

|

SU997923A1 |

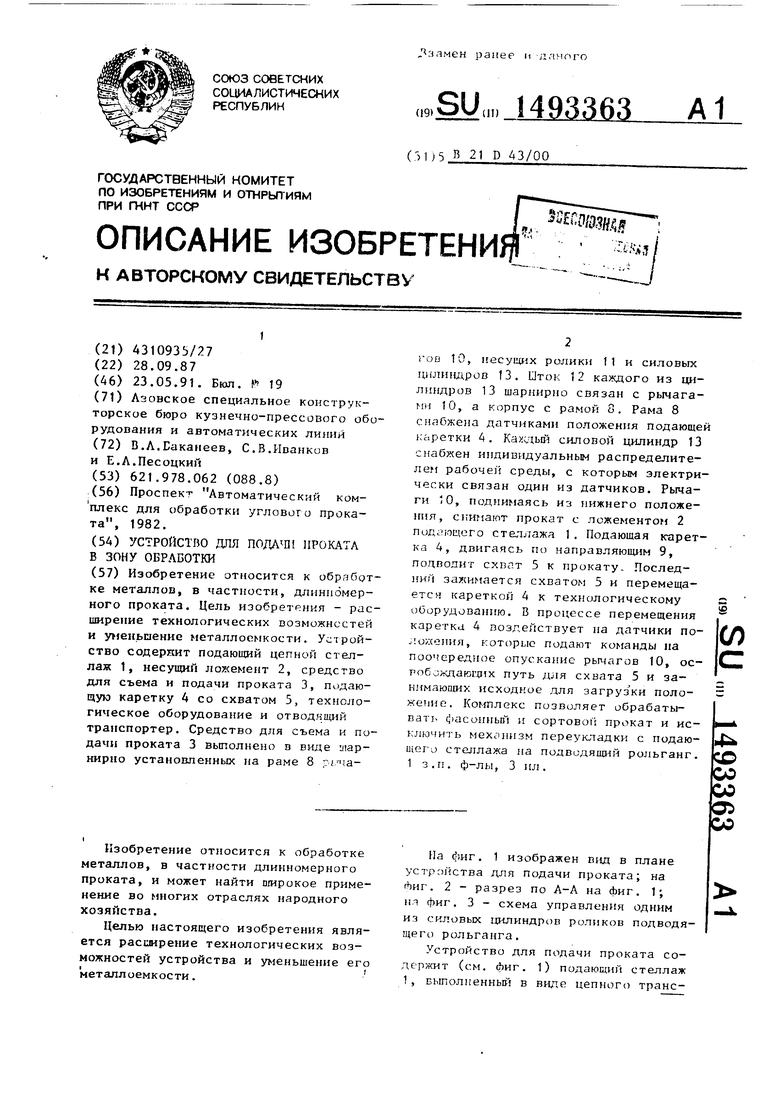

Изобретение относится к обработке металлов ,в частности, длинномерного проката. Цель изобретения - расширение технологических возможностей и уменьшение металлоемкости. Комплекс содержит подающий цепной стеллаж 1, несущий ложемент 2, средство 3 для съема и подачи проката, подающую каретку 4 со схватом 5, технологическое оборудование и отводящий транспортер. Средство 3 для съема и подачи проката выполнено в виде шарнирно установленных на раме 8 рычагов 10, несущих ролики 11, и силовых цилиндров 13. Шток каждого из цилиндров шарнирно связан с рычагами 10, а корпус - с рамой 8. Рама 8 снабжена датчиками положения подающей каретки 4. Каждый силовой цилиндр снабжен индивидуальным распределителем рабочей среды, с которым электрически связан один из датчиков. Рычаги 10, поднимаясь из нижнего положения, снимают прокат с ложементов 2 подающего стеллажа 1. Подающая каретка 4, двигаясь по направляющим 9, подводит схват 5 к прокату. Последний зажимается схватом 5 и перемещается кареткой 4 к технологическому оборудованию. В процессе перемещения каретка 4 воздействует на датчики положения, которые подают команды на поочередное опускание рычагов 10, освобождающих путь для схвата 5 и занимающих исходное для загрузки положение. Комплекс позволяет обрабатывать фасонный и сортовой прокат и исключить механизм переукладки с подающего стеллажа на подводящий рольганг. 1 з.п.ф-лы, 3 ил.

±Jf-J 1+ / -ч I , + 1 -t-.j

7//. .//.(У L V 26/1

11 11 11 9 10 910

ригЛ

3 J

/1 - /4 повернуто

V

Фиг. г

73

Г

МН

2J П

74

/5

Н

2J П

2

| Проспект Автоматический комплекс для обработки углового проката, 1982. |

Авторы

Даты

1989-07-15—Публикация

1987-09-28—Подача