Изобретение относится к обработке металлов давлением и может быть использовано при автоматизации процессов обработки длинномерного нроката.

Цель изобретения - повышение нроиз- воднтельности обработки длинномерного проката.

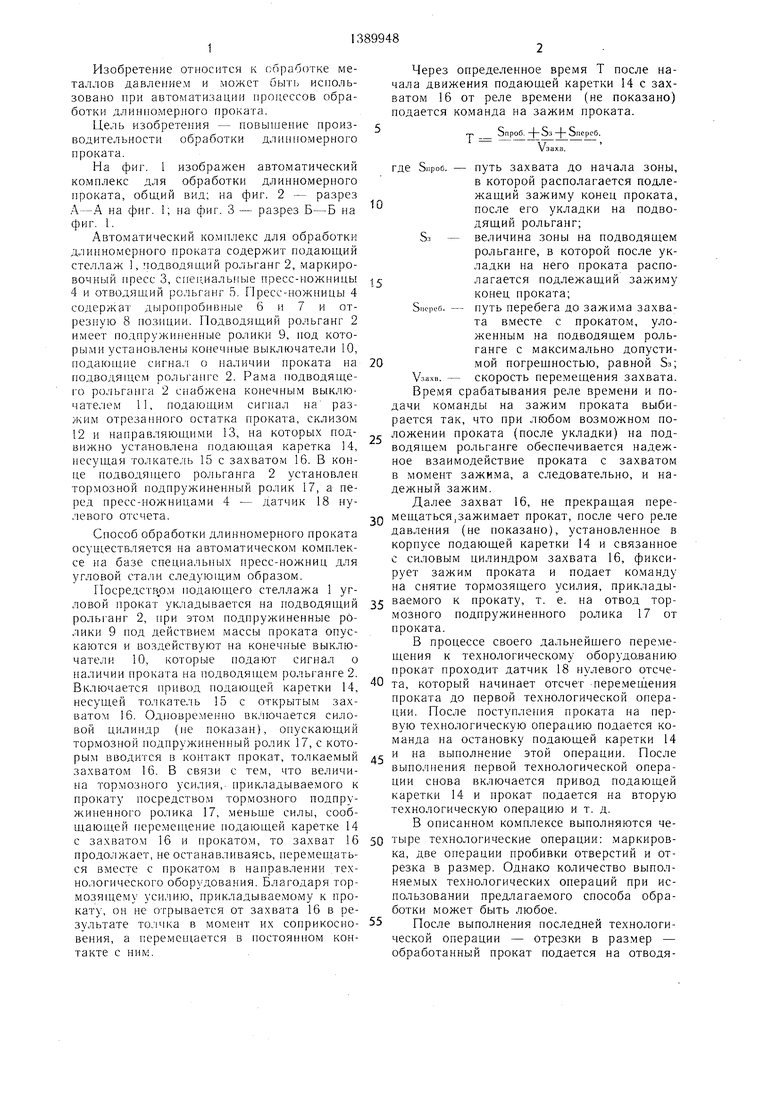

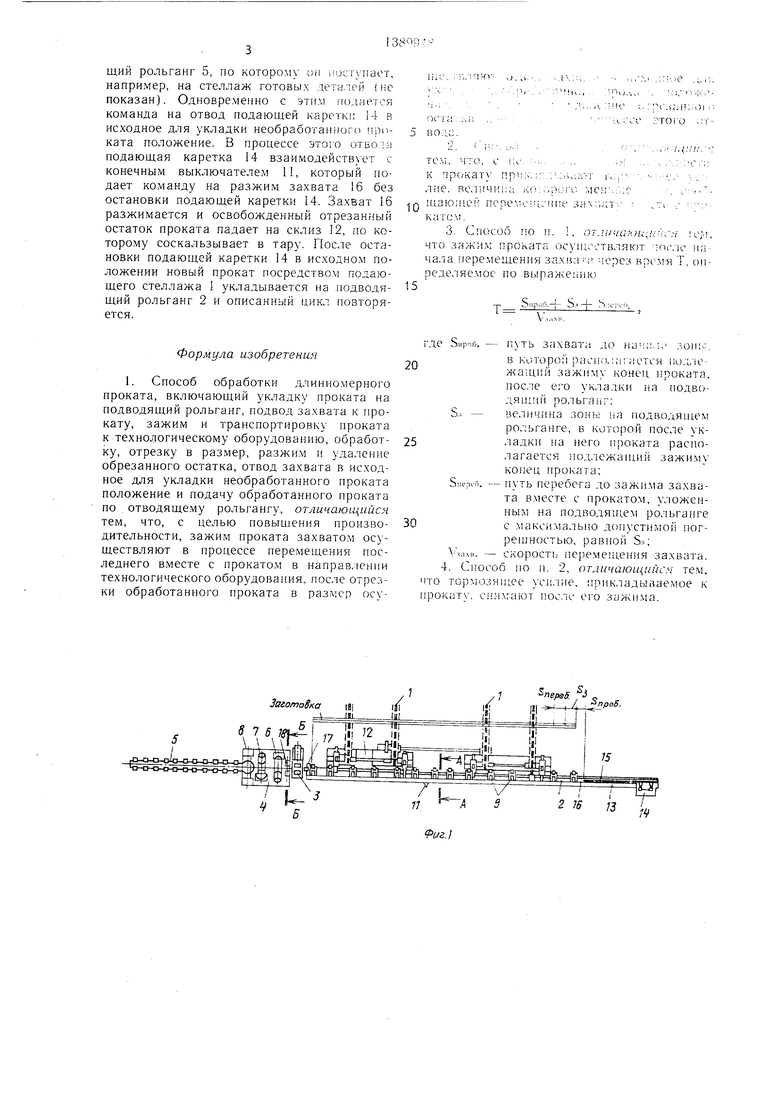

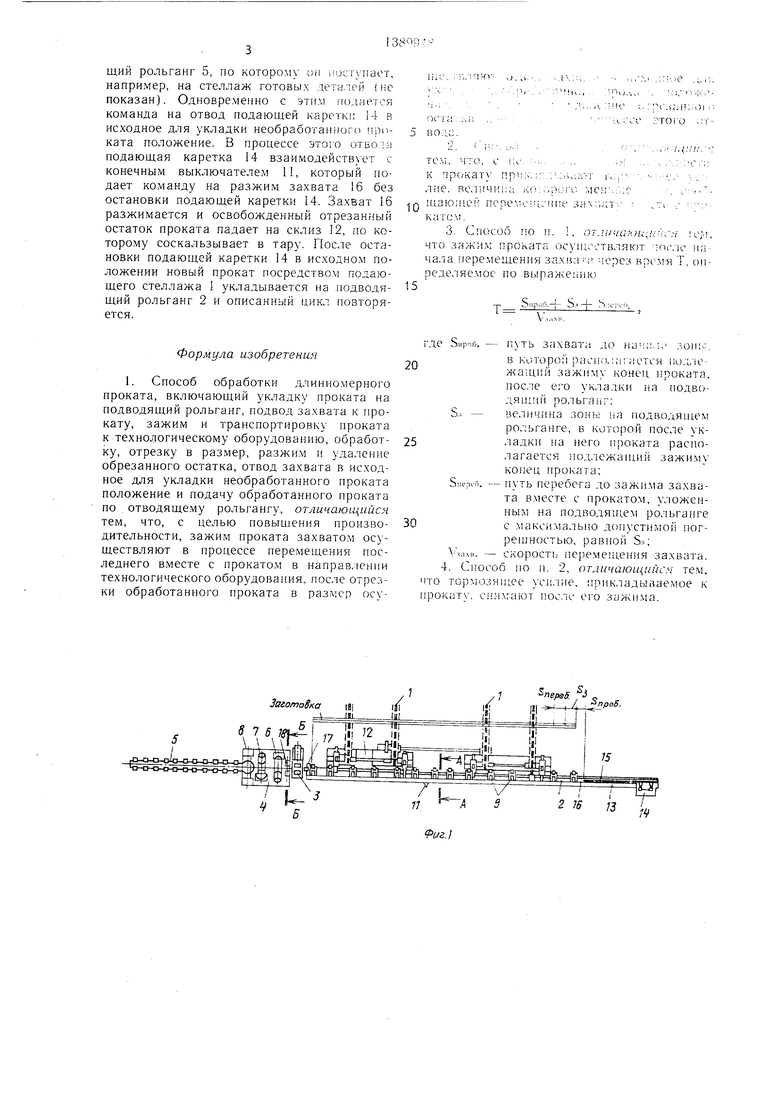

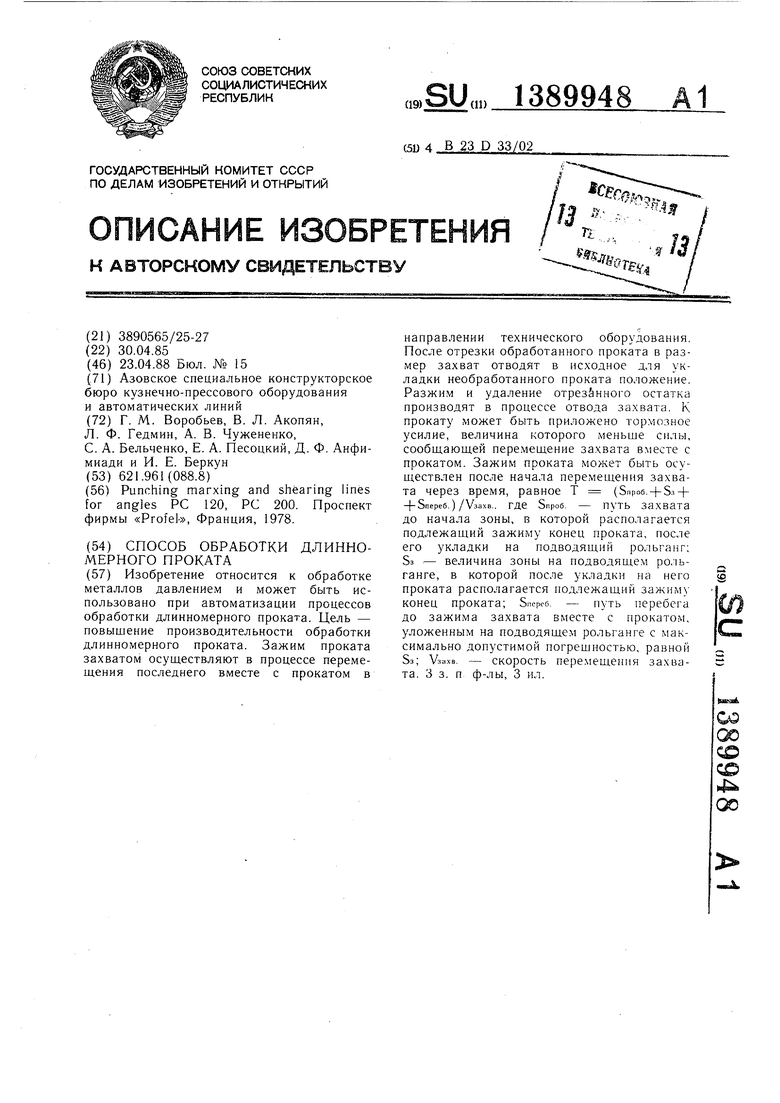

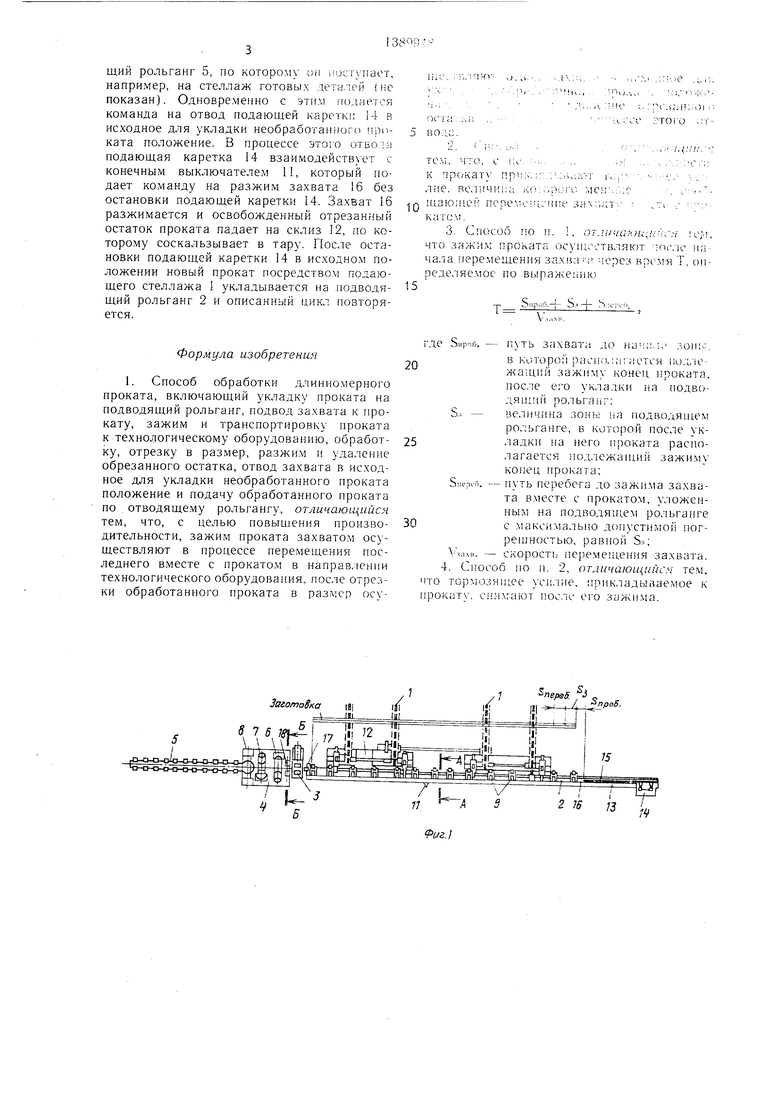

На фиг. 1 изображен автоматический комнлекс для обработки длинномерного проката, общий вид; на фиг. 2 - разрез .4-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Автоматический комплекс для обработки длинномерного проката содержит подающий стеллаж 1, подводящий рольганг 2, маркировочный ripecc 3, спе1и-1альные пресс-ножницы 4 и ОТВОД5ЭЩИЙ рольганг 5. Пресс-ножницы 4 содержат дыропробивные 6 и 7 и отрезную 8 нозиции. Подводящий рольганг 2 имеет подпружиненные ролики 9, под которыми установлены конечные выключатели 10, подаюпдие сигнал о наличии проката на подводяп,ем рольгапге 2. Рама нодводяще- г О рольганга 2 снабжена конечным выклю- чате;1ем П, подающим сигнал на раз- жпм отрезанного остатка проката, склизом 12 и направляющими 13, на которых подвижно установлена подающая каретка 14, несущая толкатель 15 с захватом 16. В конце подводянлего рольганга 2 установлен тормозной подпружиненный ролик 17, а перед пресс-ножницами 4 - датчик 18 нулевого отсчета.

Способ обработки длинномерного проката осуществляется на авто.матическом комплексе на базе специаль}1ых пресс-ножниц для угловой стали следующим образом.

Посредством подающего стеллажа 1 угловой прокат укладывается на подводящий рольганг 2, при это.м подпружиненные ролики 9 под действием маесы проката опускаются и воздействуют на конечные выключатели 10, которые подают сигнал о наличии проката на подводяндем рольганге 2. Включается привод подающей каретки 14, несущей толкате.:1ь 15 с открытым захватом 16. Одновременно включается силовой цилиндр (не показан), опускающий тормозной подпружиненный ролик 17, с которым вводится в контакт прокат, толкаемый захватом 16. В связи с тем, что величина тормозного усилия, прикладываемого к прокату посредством тормозного подпружиненного ролика 17, .меньще силы, сообщающей перемещение нолтающей каретке 14 с захвато.м 16 и нрокатом, то захват 16 продолжает, не останавливаясь, неремепдать- ся вместе с прокатом в направлении технологического оборудования. Благодаря тор- мозяп1,ему усилию, прикладываемому к прокату, он не отрывается от захвата 16 в результате то:1чка в момент их соприкосновения, а перемеп1ается в постоянном контакте с ним.

0

Через определенное время Т после начала движения подающей каретки 14 с захватом 16 от реле времени (не показано) подается команда на зажим проката.

-ропроб.-J-оз -|-Оперсб.

Узахз.

где З.фоб. - путь захвата до начала зоны, в которой располагается подлежащий зажиму конец проката, после его укладки на подводящий рольганг;

S:j - величина зоны на подводящем рольганге, в которой после укладки на него проката распо- 5лагается подлежащий зажиму

конец проката;

Зпсреб. - путь перебега до зажи.ма захвата вместе с прокатом, уложенным на подводящем рольганге с максимально допусти- 0мой погрещностью, равной 5з;

Уза.хв. - скорость перемещения захвата. Время срабатывания реле времени и подачи команды на зажим проката выбирается так, что при любом возможном по- 5 ложении проката (после укладки) на подводящем рольганге обеспечивается надежное взаимодействие проката с захватом в момент зажима, а следовательно, и надежный зажим.

Далее захват 16, не прекращая пере- 0 мещаться,зажимает прокат, после чего реле давления (не показано), установленное в корпусе подающей каретки 14 и связанное с силовым цилиндром захвата 16, фиксирует зажим проката и подает команду на снятие тормозящего усилия, приклады- 5 ваемого к прокату, т. е. на отвод тормозного подпружиненного ролика 17 от проката.

В процессе своего дальнейщего перемещения к технологическому оборудаванию прокат проходит датчик 18 нулевого отсче- 0 та, который начинает отсчет перемещения проката до первой технологической операции. После ноступлепия проката па первую технологическую операцию подается команда на остановку подающей каретки 14 и на выполнение этой операции. После выполнения первой технологической операции снова включается привод подающей каретки 14 и прокат подается на вторую технологическую операцию и т. д.

В описанном комплексе выполняются че- 0 тыре технологические операции: маркировка, две операции пробивки отверстий и отрезка в размер. Однако количество выпол- няе.мых технологических операций при использовании предлагаемого способа обработки может быть любое.

5 После выполнения последней технологической операции - отрезки в размер - обработанный прокат подается на отводящий рольганг 5, по которому он nocryriaoT, например, на стеллаж готовых деталей не показан). Одновременно с этим (юллется команда на отвод подающей каретк:: 14 в исходное для укладки необработанного проката положение. В процессе этого отвола подающая каретка 14 взаимодействует с конечным выключателем 1, который подает команду на разжим захвата 16 без остановки подающей каретки 14. Захват 16 разжимается и освобожденный отрезанный остаток проката падает на склиз 12, по которому соскальзывает в тару. После остановки подающей каретки 14 в исходном положении новый прокат посредством подающего стеллажа 1 укладывается на подводящий рольганг 2 и описанный цикл повторяется.

.:..- /,;,

10

15

тел, что, с Пл к прокатх пр . лае. пе. П Ч|;;;а щающе: пере катсМ3. Способ по li. i, что проката осу чала пере.мешения ределяемое по выраже

Т

Snp.,..4- S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Автоматический комплекс для обработки проката | 1987 |

|

SU1493363A1 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Установка для порезки длинномерного профильного проката | 1986 |

|

SU1402411A1 |

| Устройство к ножницам для установки длины отрезаемых заготовок | 1990 |

|

SU1761391A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при автоматизации процессов обработки длинномерного проката. Цель - повышение производительности обработки длинномерного проката. Зажим проката захватом осуществляют в процессе перемещения последнего вместе с прокатом в направлении технического оборудования. После отрезки обработанного проката в размер захват отводят в исходное для укладки необработанного проката положение. Разжим и удаление отрезанного остатка производят в процессе отвода захвата. К прокату может быть приложено тормозное усилие, величина которого меньше силы, сообщающей перемещение захвата вместе с прокатом. Зажим проката может быть осуществлен после начала перемещения захвата через время, равное Т (5проб.-|-5з-|- -(-Зпереб.)/Узахв.. где Зпроб. - путь зяхвата до начала зоны, в которой располагается подлежащий зажиму конец проката, после его укладки на подводящий рольганг; 5з - величина зоны на подводящем ро.пь- ганге, в которой после укладки на него проката располагается подлежащий зажиму конец проката; Sncpce. - путь перебега до зажима захвата вместе с прокато.м, уложенным на подводяще.м рольганге с максимально допустимой погрешностью, равной 5з; Узахв. - скорость перемещения захвата. 3 3. п ф-лы, 3 ил. se

Формула изобретения

. Способ обработки длинномерного проката, включающий укладку проката на подводящий рольганг, подвод захвата к прокату, зажим и транспортировку проката к технологическому оборудованию, обработку, отрезку в размер, разжим и удаление обрезанного остатка, отвод захвата в исходное для укладки необработанного проката положение и подачу обработанного проката по , отводящему рольгангу, отличающийся тем, что, с целью повыщения производительности, зажи.м проката захватом осуществляют в процессе перемещения последнего вместе с прокатом в направлении технологического оборудования, после отрезки обработанного проката в размер осуЗскотобка |8|

5

0

5

0

где Siipof), - путь захвата до на :;:.;,- зон;. в К1)тороГ| paciifi. 1агастея 11(,)Д. 1е- л а;ций зажим - конец проката, после его укладки на подводящий рольганг; иеличина зоны sia подводящем рольганге, в которой после ук- . 1адки яа него проката располагается подлежащий зажиму конец проката;

-путь перебега до зажима захвата вместе с прокатом, уложеп- ным на подводящем рольганге с максимально допустимой погрешностью, равпой 8з;

-скорост) перемегцения захвата. 4. Способ по п. 2, отлича ои{ийся тем,

что тормозящее усилие, прикладываемое к прокату. .;ают после его .

/ ; nspaS.

н.-ч-Л- - / /4

A-f(

.2

Б-Б

Фиг.З

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Проспект фирмы «Profel-, Франция, 1978. | |||

Авторы

Даты

1988-04-23—Публикация

1985-04-30—Подача