Изобретение относится к обработке металлов давлением и предназначено для использования преимущественно в черной и цветной металлурги при изготовлении изделий переменного профиля .

Цель изобретения - повышение качества изделий путем уменьшения искажения их профиля,

При изготовлении периодических профилей исходную заготовку нагревают и осуществляют продольную прокатку ее в валках с переменной по длине степенью деформа1Д1и с приложением натяжения, причем прокатку участков профиля со степенью деформации выше средней по длине осуществляют с передним натяжением, а прокатку участков профиля со степенью деформации ниже средней - с задним натяжением.

При прокатке периодических профилей из исходной заготовки с постоянным по длине сечением за один пропуск в периодическом калибре максимальное обжатие будет осуществлять участок валка, имеющий больший радиус, а следовательно, при прокатке этого . участка и возникнут максимальные значения энергосиловых параметров прокатки, поэтому прокатку этого участка заготовки необходимо вести с передним натяжением, позволяющим снижать энергосиловыр параметры прокатки .

j:

со

СО 00

314

Участок, подверженный минимальному обжатию, при прокатке которого значения энергосиловых параметров прокатки минимальны, необходимо прокатывать с задним натяжением, что позволит повысить энергосиловые параметры прокатки.

Такое чередование переднего и заднего натяжений позволяет сбалансиро- вать (сгладить) нагрузки на основное оборудование, сделать их величиной постоянной и фиксированной, а не изменяющейся скачкообразно, что имеет место при использовании обычных спо- собов прокатки. Сглаживание нагрузок на оборудование, в свою очередь, позволяет уменьшить его износ, что сказывается на повышении качества получаемых профилей,

Пpeдлaгae fый способ может быть реализован с помощью устройства,содержащего, например, кулачковый механизм с роликовым толкателем, причем последний связан с системой пе- реключен1 я натяжения с переднего на заднее рши, наоборот, с заднего на переднее. Кулачок этого механизма может быть выполнен в виде отдельной дорожки на свободной части бочки того же валка или в виде отдельного элемента, закрепляемого на торце шейки валка.

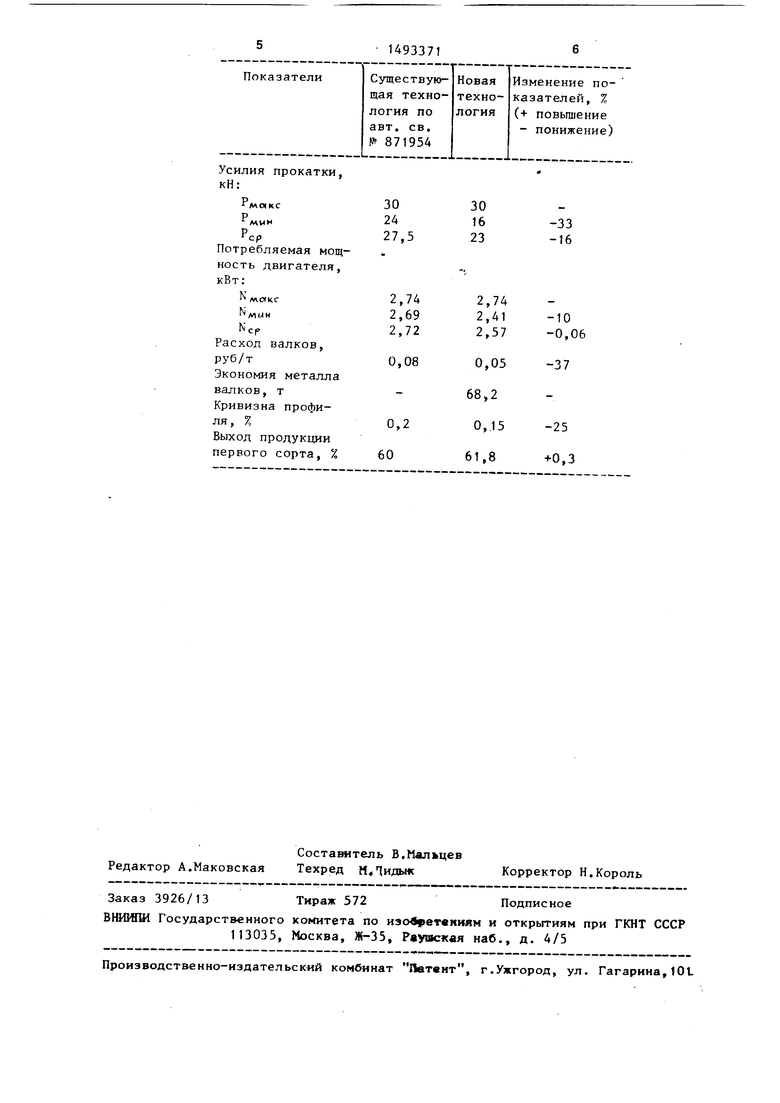

Пример, Для прокатки изделий с передним и задним натяжениями были использованы прокатные клети стана 220, оборудованные с передней и задней сторон стана тянущими моталками. Прокатку проводили при постоянном переднем натяжении (известный способ и при чередовании переднего и заднего натяжений (предлагаемый способ), Калибровка валков предусматривала непрерывную пр Окатку в одной клети вильной заготовки с требуемой переменной высотой по длине. Минимальное требуемое сечение заготовки 5x14 мм (Р,цн 70 мм) , максимальное - 9x13 мм ( мм) , Исходная заготовка пруток диаметром 12 мм, смотанный в бунт. Материал заготовки - сталь 45. Температура нагрева 1150°С, температура прокатки в чистовом проходе 980130 С, Скорость прокатки 0,1 м/с , Прокатку проводили без смазки в одном и том же калибре по известному И предложенному способам,

Прокатка по известному способу проводилась при постоян)юм натяжении

Q 5 о

5 о

5

5

0

5

1

равном 14 кН/м , По предложенному способу прокатка участков с максимальным сечением () проводилась с задним натяжением, равным 9 кН/м, так как степень деформации на этом участке бьша минимальной и составляла 25%, Участки с минимальным сечени ем (I ivvMH максимальной степенью деформации (58%) прокатывали с передним натяжением, равным 14 кП/м,

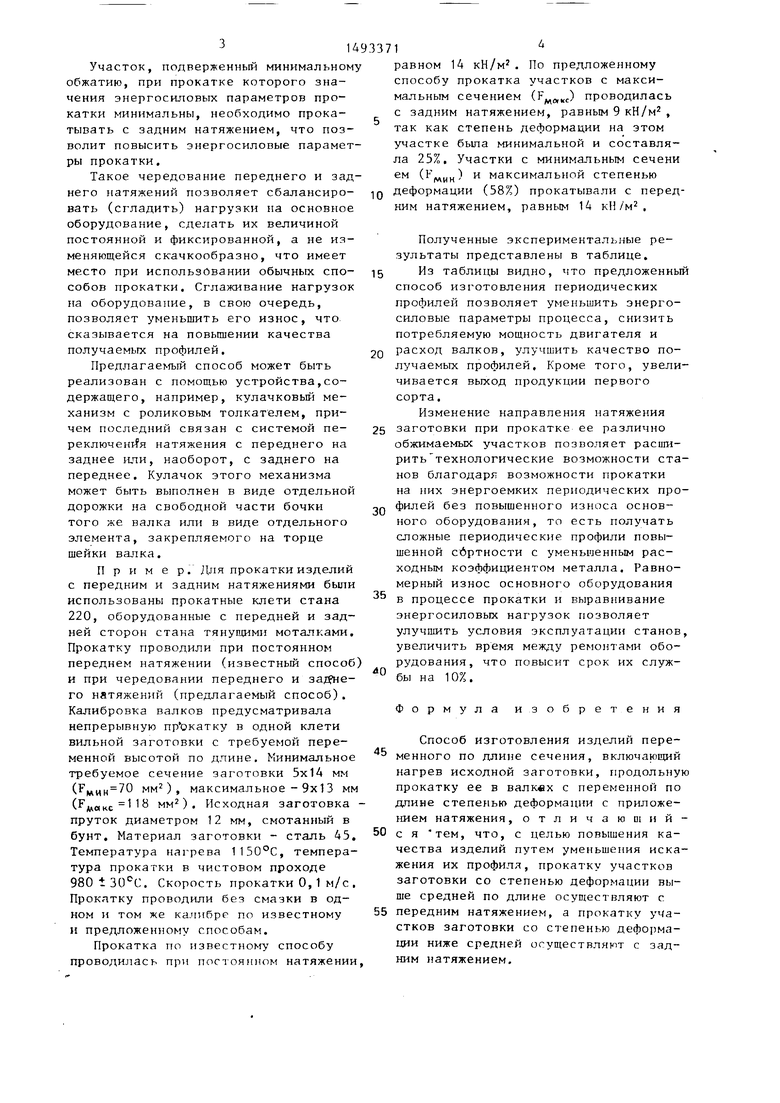

Полученные экспериментальные результаты представлены в таблице,

Из таблицы видно, что предложенный способ изготовления периодических профилей позволяет уменьшить энергосиловые параметры процесса, снизить потребляемую мощность двигателя и расход валков, улучшить качество получаемых профилей. Кроме того, увеличивается выход продукции первого сорта.

Изменение направления натяжения заготовки при прокатке ее различно обжимаемых участков позволяет расши- рить технологические возможности станов благодаря возможности прокатки на них энергоемких периодических профилей без повышенного износа основного оборудования, то есть получать сложные периодические профили повышенной сйртности с уменьшенным расходным коэффициентом металла. Равномерный износ основного оборудования в процессе прокатки и выравнивание энергосиловых нагрузок позволяет улучшить условия эксплуатации станов, увеличить время между ремонтами оборудования, что повысит срок их службы на 10%,

Формула изобретения

Способ изготовления изделий переменного по длине сечения, включающий нагрев исходной заготовки, продольную прокатку ее в валквх с переменной по длине степенью деформации с приложением натяжения, отличаю щи й- с я тем, что, с целью повышения качества изделий путем уменьшения искажения их профиля, прокатку участков заготовки со степенью деформации выше средней по длине осуществляют с передним натяжением, а прокатку участков заготовки со степенью деформации ниже средней осуществляют с задним натяжением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СПЛОШНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ОСЕЙ | 1999 |

|

RU2164190C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ прокатки профилей | 1989 |

|

SU1750826A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС НА РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2587010C2 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ ГОРЯЧЕЙ МНОГОПРОХОДНОЙ ПРОКАТКИ РЕССОРНЫХ ПОЛОС | 2013 |

|

RU2532186C1 |

| Способ винтовой прокатки периодических профилей | 1988 |

|

SU1593771A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

Изобретение относится к обработке металлов давлением и предназначено для использования преимущественно в черной и цветной металлургии при изготовлении изделий переменного профиля. Цель изобретения - повышение качества изделий путем уменьшения искажения их профиля. При изготовлении периодических профилей исходную заготовку нагревают и осуществляют продольную прокатку ее в валках с переменной по длине степенью деформации с приложением натяжения. При этом прокатку участков профиля со степенью деформации выше средней по длине осуществляют с передним натяжением, а прокатку участков профиля со степенью деформации ниже средней- с задним натяжением. Такое чередование натяжения при прокатке повышает качество изделий благодаря сглаживанию нагрузки на основное оборудование, обеспечивает расширение технологических возможностей оборудования путем прокатки на нем энергоемких периодических профилей. 1 табл.

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-15—Публикация

1986-06-13—Подача