1

,(2) 4290308/23-02 |(22) 28.05.87 (46) 15.07.89. Бюл. tf 26 (71) Научно-производственное объединение по исследованию л проектированию энергетического оборудования им. И. И. Ползунова и Производственное объединение Ленинградский метал- Ьический завод

i(72) Л. А. Чижик, В. Е. Логжарев А. А. Ланин и Т. А. Чижик

(53)621.785.79(088.8)

(56)Заявка Японии № 57-14411, кл. С 21 D 8/12, 1982.

Заявка HnoajHH № 60-9569, кл. С 21 и 9/00, 1985.

(54)СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ

(57)Изобретение относится к металлургии, конкретнее к термической обработке стальных изделий с исходными металлургическими дефектами. Целъю изобретения является получение высоких механических свойств стали при

отсутствии закалочных трегщн. Способ включает нагрев до температуры аусте- низации и охлаждение со скоростью, удовлетворяющей условию V exp{2,3 х

X а/2 m-G -fTTo - с) - ь , где а, Ь, с - коэффициенты зависимости порогового значения вязкости разрушения от скорости охлаждения образцов, Kj а/1{ V + Ь - определяющий размер (глубина для поверхностного и ширина для внутреннего) дефекта, мм, m - коэффициент, учитьша- ющий местонахождение дефекта (п 1 для поверхностного и га 0,63 для

S ,- /иакс

внутреннего дефекта) Up - максимальное растягивающее напряжение МПа. Использование способа позволяет повысить механические свойства, эксплуатационную стойкость и снизить критическую температуру хрупкости стали. 1 ил., 2 табл.

I

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВОК ШАТУНА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2113509C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ ДЛЯ ГРАФИТОВОГО ПОДПЯТНИКА | 2018 |

|

RU2751209C1 |

| Сталь | 1990 |

|

SU1742351A1 |

| Способ термической обработки пружинных сталей | 1979 |

|

SU885301A1 |

| Способ контроля охлаждающей способности закалочной среды | 1987 |

|

SU1446173A1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| Способ термической обработки жаропрочныхСплАВОВ HA OCHOBE НиКЕля | 1978 |

|

SU713175A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

Изобретение относится к металлургии, конкретнее к термической обработке стальных изделий с исходными металлургическими дефектами. Целью изобретения является получение высоких механических свойств стали при отсутствии закалочных трещин. Способ включает нагрев до температуры аустенитизации и охлаждение со скоростью, удовлетворяющей условию V≤EXP{2,3.[A/2MΣPмакс√L.10-3-C)-B]}, где A,B,C - коэффициенты зависимости порогового значения вязкости разрушения от скорости охлаждения образцов, KIRTH = A/LGV+B - определяющий размер (глубина для поверхностного и ширина для внутреннего) дефекта, мм, M - коэффициент, учитывающий местонахождение дефекта (M = 1 для поверхностного и M = 0,63 для внутреннего дефекта), σРмакс - максимальное растягивающее напряжение МПа. Использование способа позволяет повысить механические свойства, эксплуатационную стойкость и снизить критическую температуру хрупкости стали. 1 ил. 2 табл.

Изобретение относится к металлургии, KOiiKpeTHee к термической обработке стальных изделий с исходными металлургическими дефектами.

Цель изобретения - обеспечение , высоких механических свойств стали при отсутствии закалочных трещин в изделиях с исходными дефектами.

V ехр

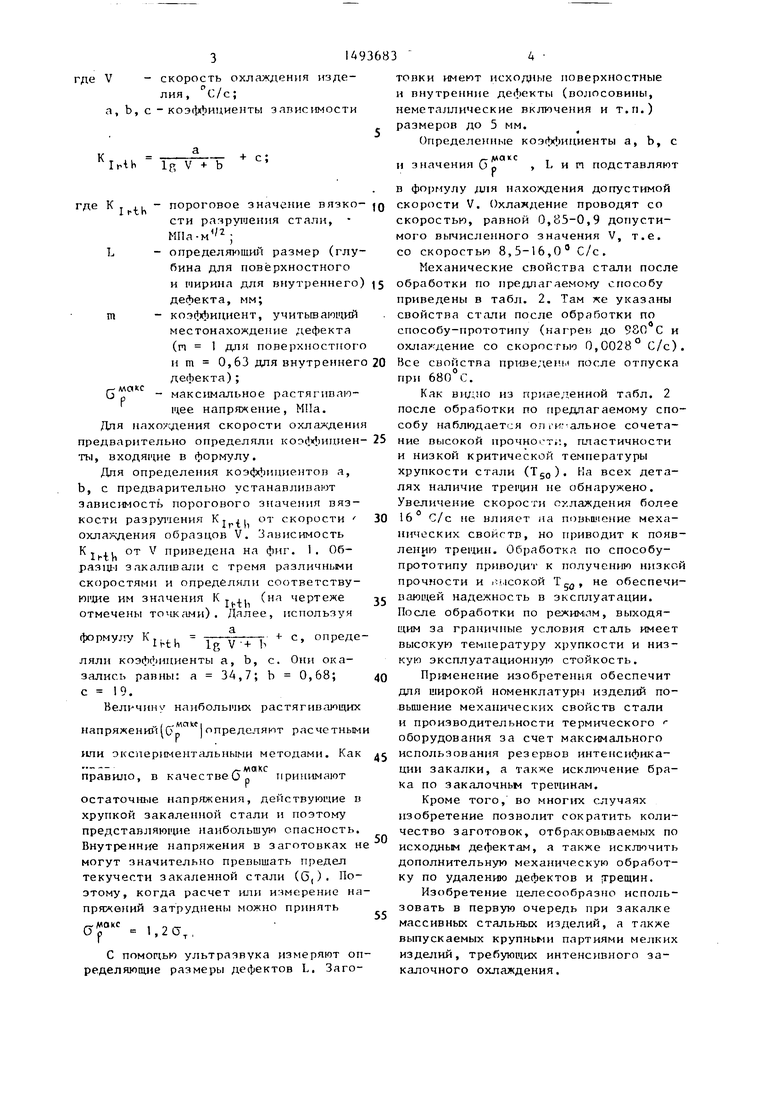

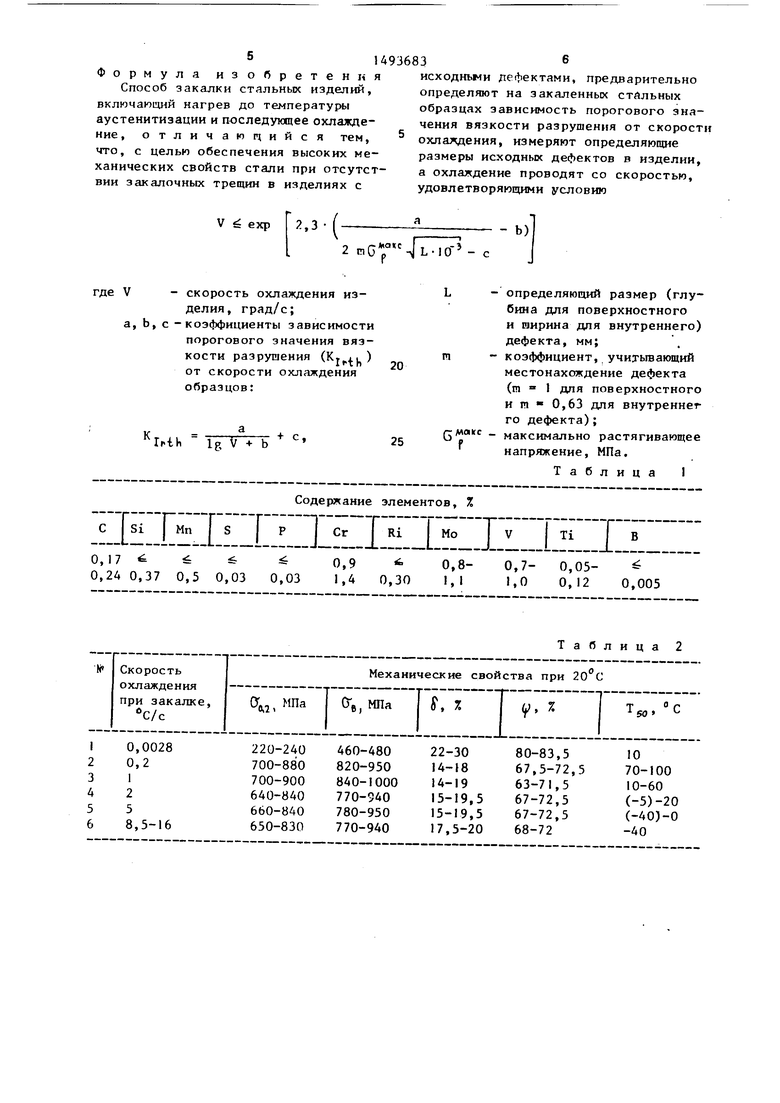

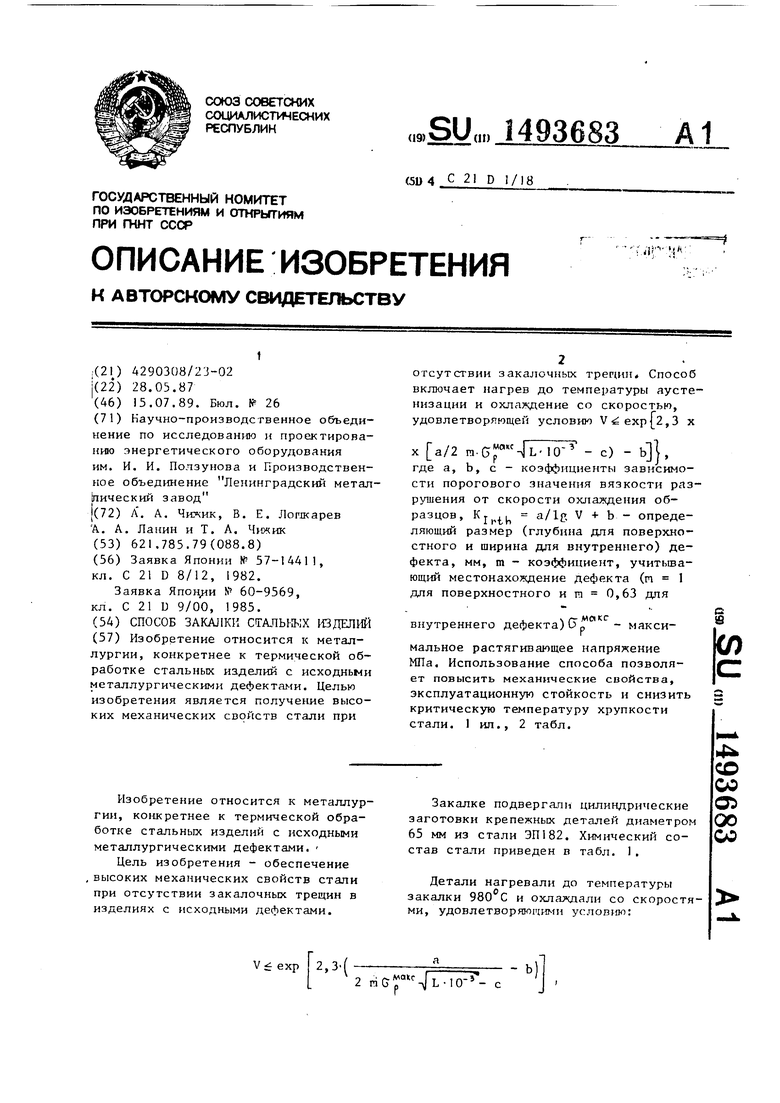

Закалке подвергали цилиндрические заготовки крепежных деталей диаметром 65 мм из стали ЭП182. Химический состав стали приведен в табл. I.

Детали нагревали до температуры закалки и охлаждали со скоростями, удовлетворяющими условию:

4

СО

с о: оо со

- К Ггг 2rnup -с

-Ь)

V

- скорость охлаждения издео,

ЛИЯ, с/С , а, Ь, с - коэффицие}1ты зависимости

К

ЫЬ Ig V + b

с;

в формулу ;шя нахождения допустимой

где К . ,, - пороговое значение вязко- jg скорости V. Охлаждение проводят со

скоростью, равной 0,85-0,9 допустимого вычисленного значения V, т.е. со скоростью 8,5-16,0° С/с.

Механические свойства стали после

сти разру1аения стали.

МПа-м

/2 .

L

- определяу)ший размер (глубина для поверхностного

и ширина для внутреннего) 5 обработки по предлагаемому способу

дефекта, мм;

коэф(})ициент, учитьшающий местонахождение дефекта (п 1 для поверхностного

. макс

и m 0,63 для внутреннего 20 Все свойства приведе. после отпуска дефекта);при 680 С.

Р

максимальное растягивающее напряжение, МПа. Для нахохугения скорости охлаждения

Как В1ЦДНО из приведенной табл. 2 после обработки по предлагаемому способу наблюдается опги -альное сочета

предварительно определяли коэ(1х1)ицие ты, входя1 1ие в формулу.

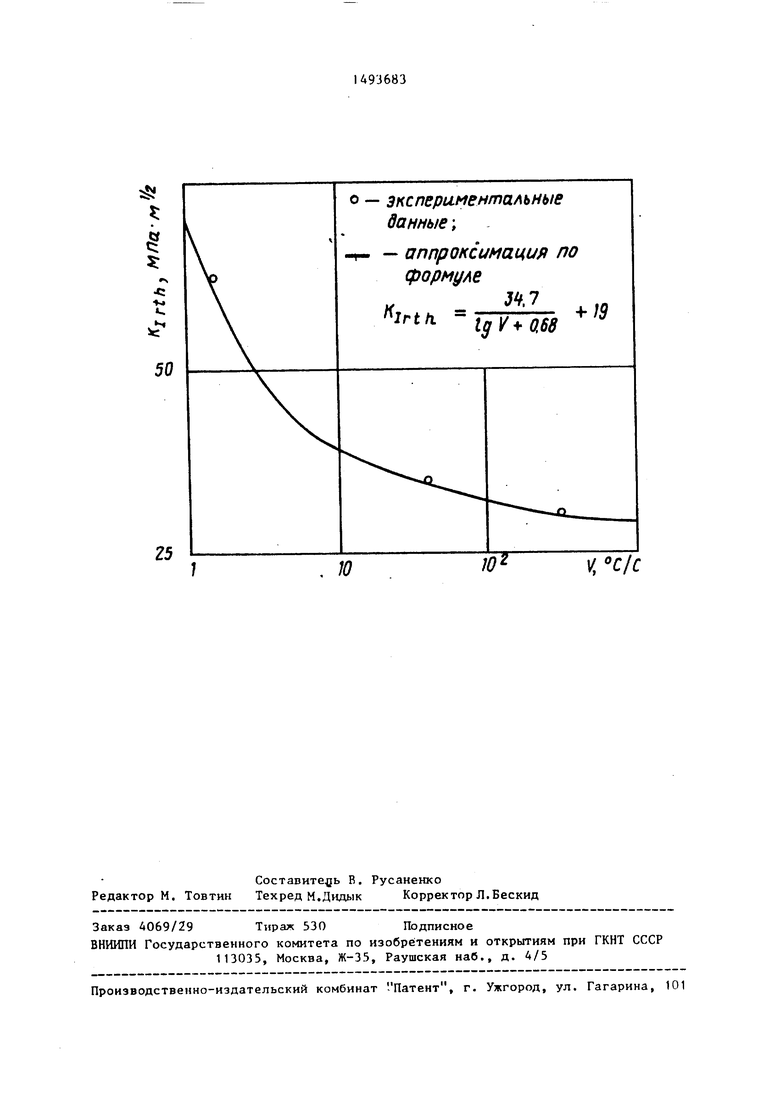

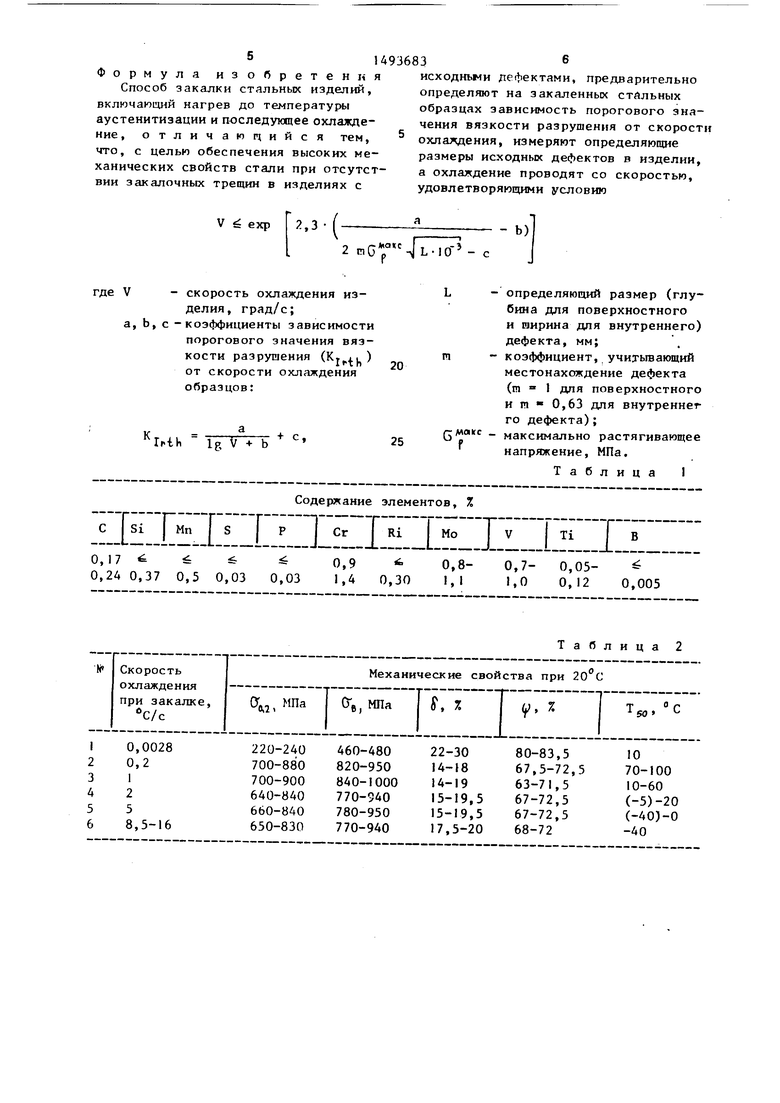

Для определения коэффициентов а, Ь, с предварительно устанавливают зависимость порогового значения вязкости разру1иения от скорости охлаждения образцов V. Зависимость Kj ,, от V приведена на фиг. 1. 06- разщ-1 закаливали с тремя различными скоростями и определяли соответству Ю1иие им значения К , ,. (на чертеже отмечены точк;1ми) . Далее, используя

форму1 у Kj, , - опред ляли коэффициенты а, Ь, с. Они оказались равны: а ЗА, 7; Ь 0,68; .

Величину наибольпих растягивающи

„ ( MCI kc I

напряжении Ор |определяют расчетны

или экспериментальными методами. Ка

у-макс

правило, в качествеОр принимают

остаточные напряжения, действующие хрупкой закаленной стали и поэтому представляющие наибольшую опасность Внутг енние напряжения в заготовках могут значительно превышать предел текучести закаленной стали (G,). Поэтому, когда расчет или измерение нпряжений затруднены можно принять ./иакс

а

Р

С помощью ультразвука измеряют определяющие размеры дефектов L, Заготонки имеют исходные поверхностные и внутренние дефекты (волосовины, неметаллические включения и т.п.) размеров до 5 им.

Определенные коэф(.)ициенты а, Ь, с .

и значения G

Р

L и п подставляют

приведены в табл. 2. Там же указаны свойства стали после обработки по способу-прототипу (нагрев до 9SO С и охлаждение со скоростью 0,0028° С/с).

Как В1ЦДНО из приведенной табл. 2 после обработки по предлагаемому способу наблюдается опги -альное сочетапластичности

0

5

5 ние высокой прочное

0

5

0

5

и низкой критической температуры хрупкости стали (Igg). На всех деталях н шичие TpeiiyiH не обнаружено. Увеличение скорости охлаждения более 16 С/с не влияет на повьшгение механических свойств, но приводит к появлению трещин. Обработка по способу- прототипу прииодит к получению низкой прочности и .высокой Т д , не обеспечивающей надежность в эксплуатации. После обработки по режим пм, выходящим за граничные условия сталь имеет высокую температуру хрупкости и низкую эксплуатационную стойкость.

Применение изобретения обеспечит для широкой номенклатуры изделий повышение механических свойств стали и производительности термического оборудования за счет максимального использования резервов интенсификации закалки, а также исключение брака по закалочньм трещинам.

Кроме того, во мнопгх случаях изобретение позволит сократить количество заготовок, отбраковьгоаемых по исходным дефектам, а также исключить дополнительную механическую обработку по удалению дефектов и трещин.

Изобретение целесообразно использовать в первую очередь при закалке массивных стальных изделий, а также выпускаемых крупньми партиями мелких изделий, требующих интенсивного закалочного охлаждения.

Формула изобретения

Способ закалки стальных изделий, включающий нагрев до температуры аустенитизации и последующее охлаждение, отличающийся тем, что, с целью обеспечения высоких механических свойств стали при отсутствии закалочных трещин в изделиях с

ехр

2,3

(

- , Г. 2 тС р -J L

V - скорость охлаждения изделия, град/с;

а, Ь, с -коэффициенты зависимости порогового значения вязкости разрушения () от скорости охлаждения образцов:

Trib Ig V Ь

- с,

Содержание элементов, %

исходными дефектами, предварительно определяют на закаленных стильных образцах зависимость порогового значения вязкости разрушения от скорости охлаждения, измеряют определяющие размеры исходных дефектов в изделии, а охлаждение проводят со скоростью, удовлетворяющими условию

- Ь)

10 - с

0

5

L - определяющий размер (глубина для поверхностного и ширина для внутреннего) дефекта, мм;

m - коэффициент, учитывающий местонахождение дефекта (т 1 дпя поверхностного и m « 0,63 для внутреннег го дефекта);

QjAAakc максимально растягивающее напряжение, МПа.

Таблица I

f

Таблица 2

: t

5:

к

4

50

Z5

экспериментальные данные;

- аппроксимация по формуле

J.7

/f

Jrt/i .68

+ W

V, °C/C

Авторы

Даты

1989-07-15—Публикация

1987-05-28—Подача