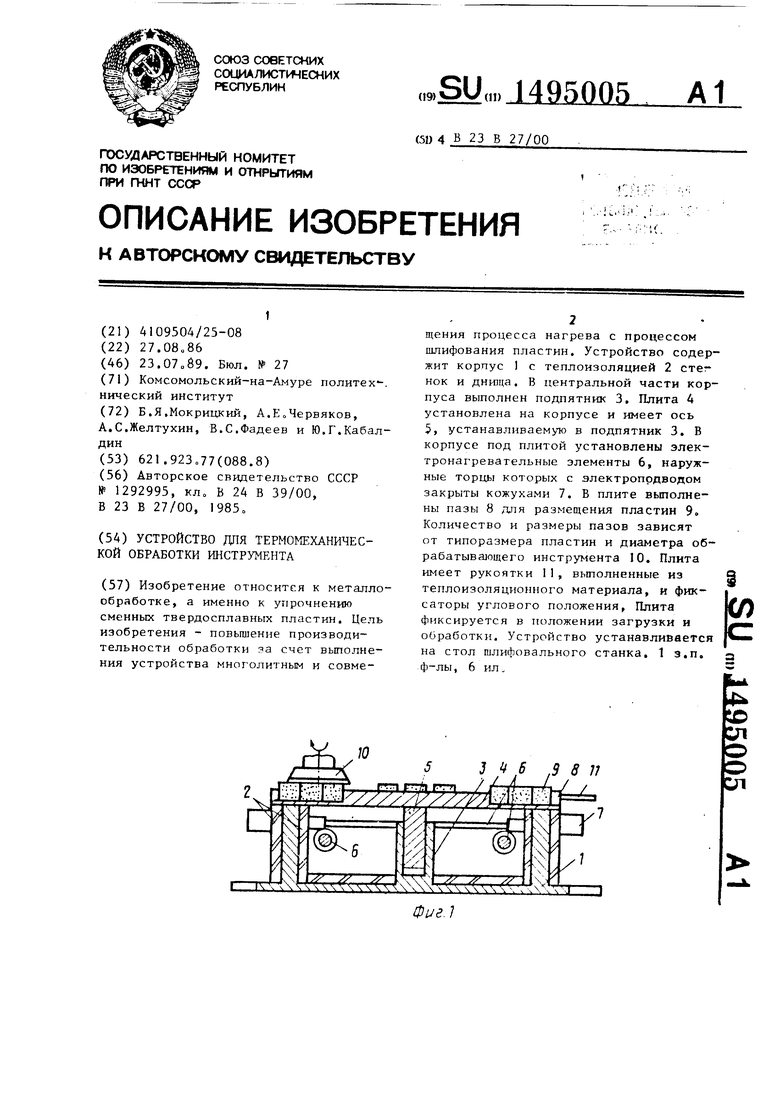

ФигЛ

Изобретение OTHocHfcH к металлообработке, а именно к упрочнению сменных твердосплавных пластин.

Цель изобретения - повьппение производительности обработки инструмента.

Цель достигается тем, что устройство вьшолнено многоместным и процесс нагрева совмещен с процессом шлифования пластин.

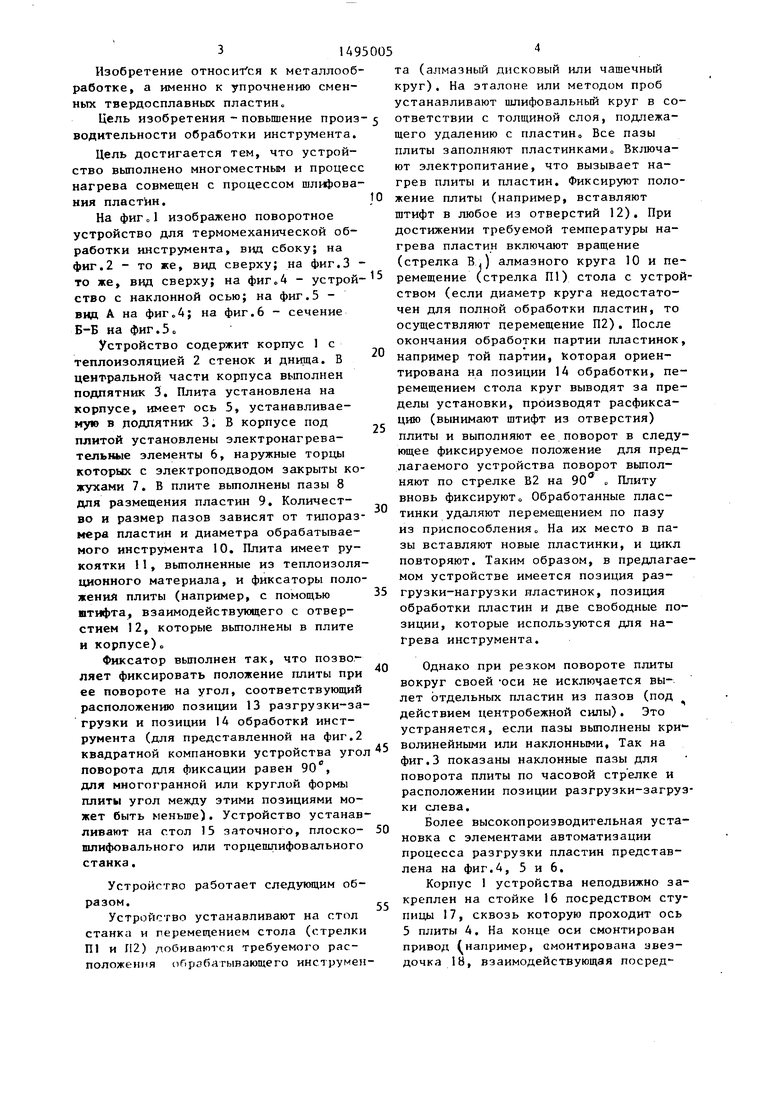

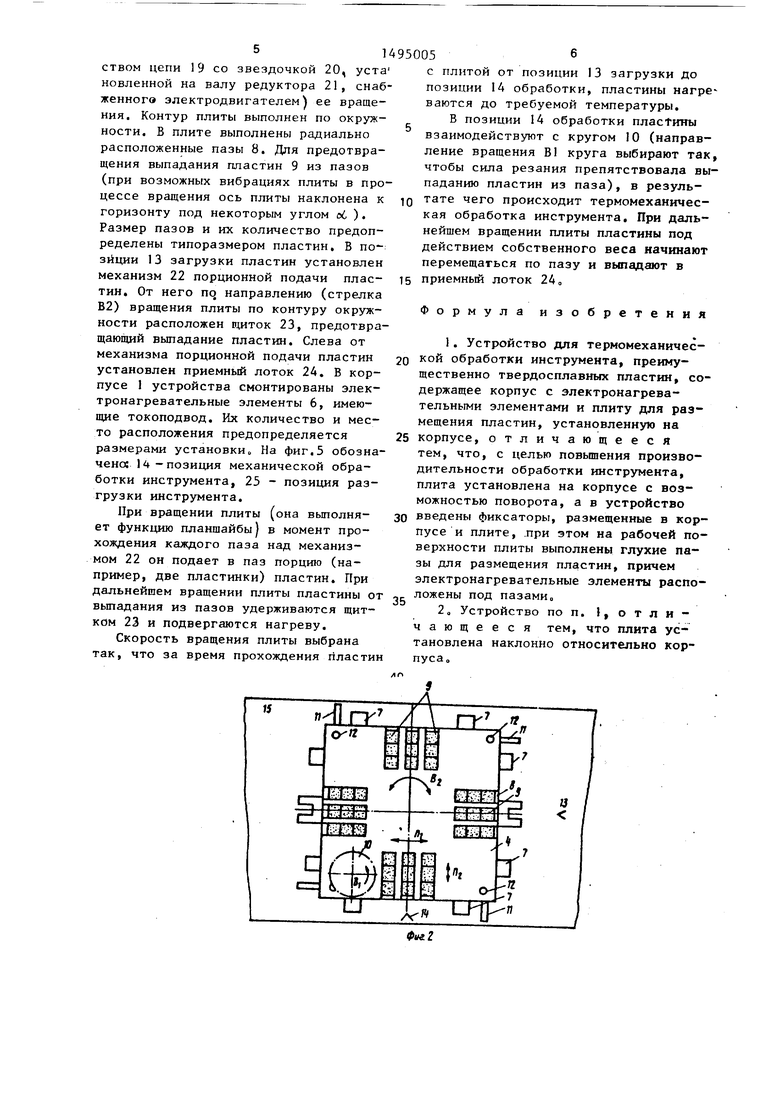

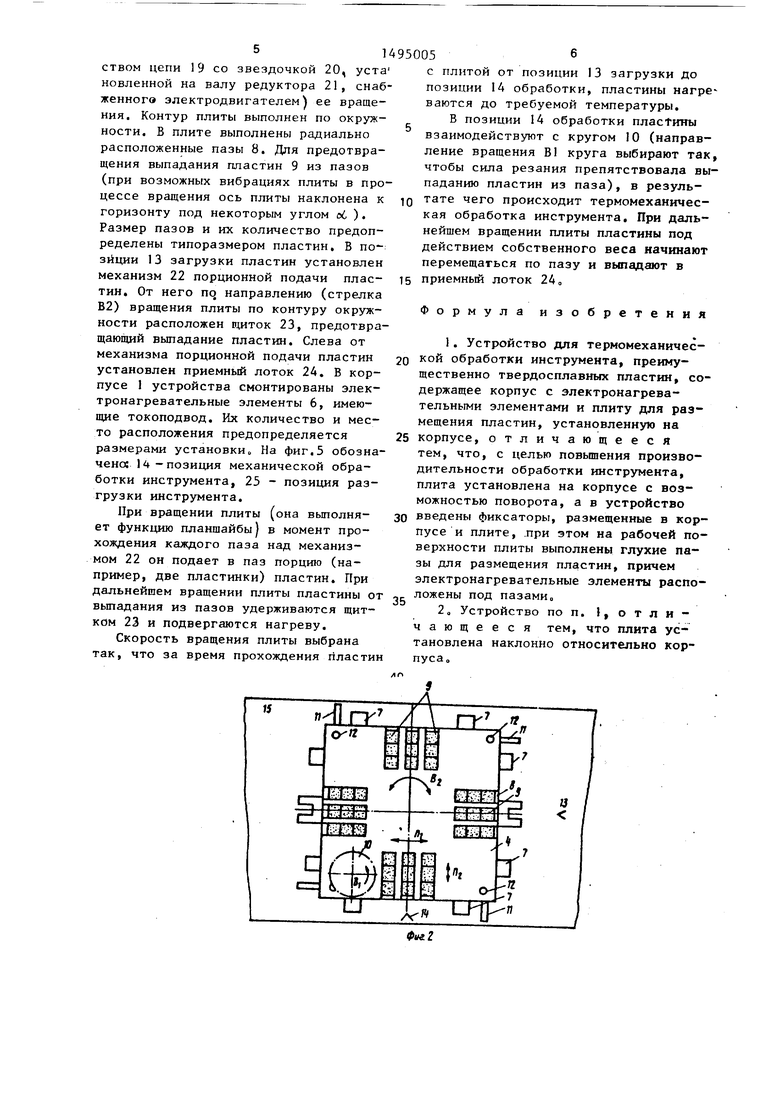

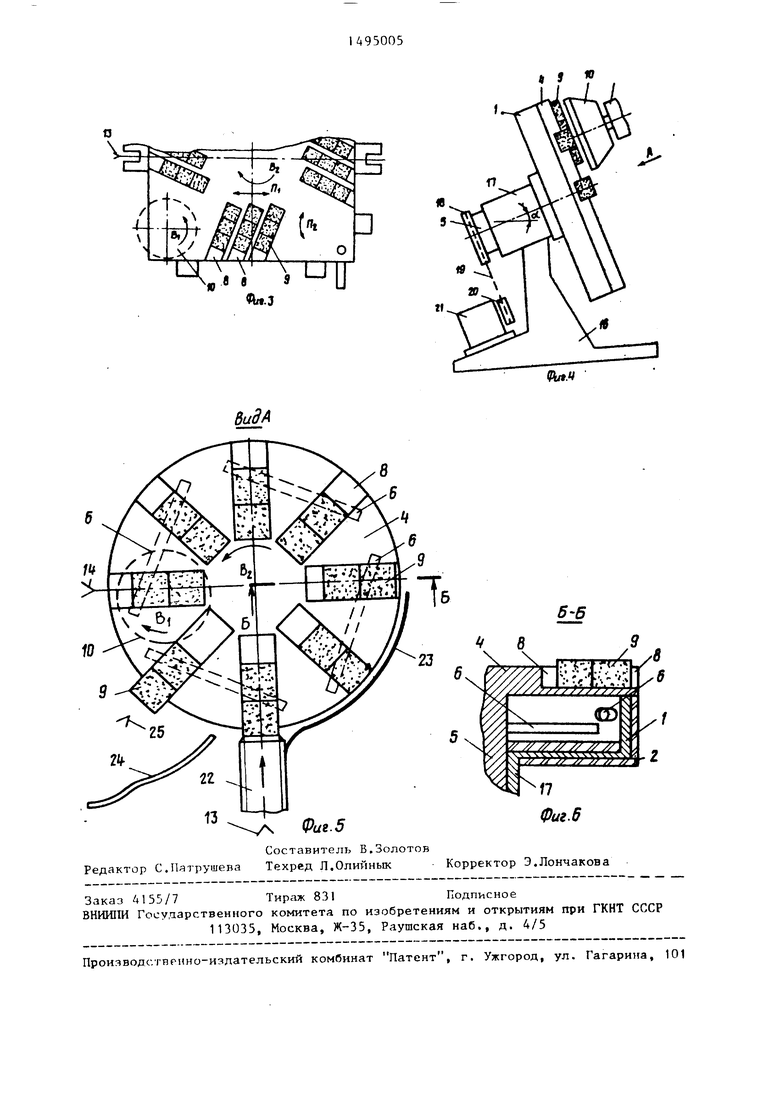

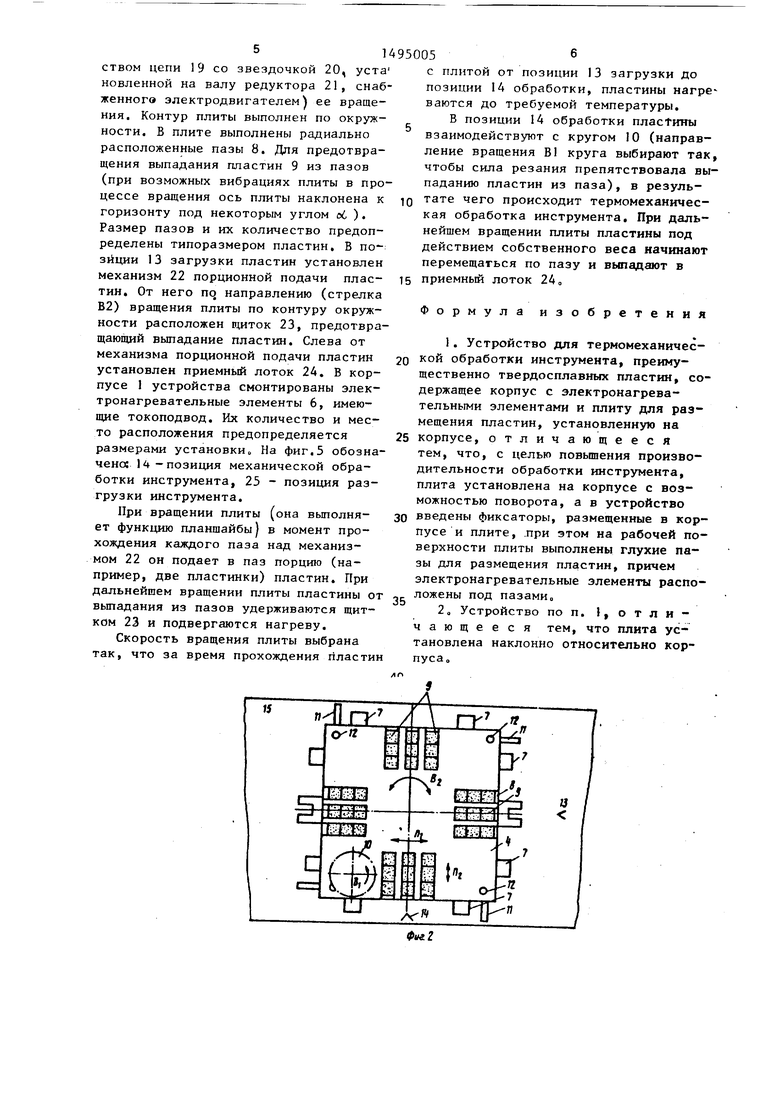

На фиг о 1 изображено поворотное устройство для термомеханической обработки инструмента, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - то же, вид сверху; на фиг«4 - устройство с наклонной осью; на фиг.З - вид А на фиг„4; на фиг.6 - сечение Б-Б на фиг.Зо

Устройство содержит корпус 1 с теплоизоляцией 2 стенок и днища. В центральной части корпуса выполнен подпятник 3, Плита установлена на корпусе, имеет ось 3, устанавливаемую в подпятник 3. В корпусе под плитой установлены электронагревательные элементы 6, наружные торцы которых с электроподводом закрыты кожухами 7. В плите вьтолнены пазы 8 для размещения пластин 9, Количество и размер пазов зависят от типоразмера пластин и диаметра обрабатываемого инструмента 10, Плита имеет рукоятки 11, вьтолненные из теплоизоляционного материала, и фиксаторы поло- женнй плиты (например, с помощью штифта, взаимодействующего с отверстием 12, которые выполнены в плите и корпусе)

Фиксатор вьшолнен так, что позволяет фиксировать положение плиты при ее повороте на угол, соответствующий расположению позиции 13 разгрузки-загрузки и позиции 14 обработки инструмента (для представленной на фиг.2 квадратной компановки устройства угол поворота для фиксации равен 90, для многогранной или круглой формы плиты угол между этими позициями может быть меньше). Устройство устанавливают на стол 13 заточного, плоскошлифовального или торцепшифовального станка.

Устройство работает следующим образом.

Устройство устанавливают на стол станка и перемещением стола (стрелки П1 и Г12) добиваются требуемого расположения обрабатывающего инструмеи

5

0

5

0

5

0

5

0

5

та (алмазный дисковый или чашечный круг). На эталоне или методом проб устанавливают шлифовальный круг в соответствии с толщиной слоя, подлежащего удалению с пластин. Все пазы плиты заполняют пластинками о Включают электропитание, что вызывает нагрев плиты и пластин. Фиксируют положение плиты (например, вставляют штифт в любое из отверстий 12). При достижении требуемой температуры нагрева пластин включают вращение (стрелка В,) алмазного круга 10 и перемещение (.стрелка П1) стола с устройством (если диаметр круга недостаточен для полной обработки пластин, то осуществляют перемещение П2). После окончания обработки партии пластинок, например той партии. Которая ориентирована на позиции 14 обработки, перемещением стола круг выводят за пределы установки, производят расфикса- цию (вынимают штифт из отверстия)

плиты и выполияют ее поворот в следующее фиксируемое положение для предлагаемого устройства поворот вьшол- няют по стрелке В2 на 90 „ Плиту вновь фиксируют Обработанные пластинки удаляют перемещением по пазу из приспособления о На их место в пазы вставляют новые пластинки, и цикл повторяют. Таким образом, в предлагаемом устройстве имеется позиция разгрузки-нагрузки пластинок, позиция обработки пластин и две свободные позиции, которые используются для на- Грева инструмента.

Однако при резком повороте плиты вокруг своей -оси не исключается вылет отдельных пластин из пазов (под действием центробежной силы). Это устраняется, если пазы вьтолнены криволинейными или наклонными. Так на фиг.З показаны наклонные пазы для поворота плиты по часовой стр елке и расположении позиции разгрузки-загрузки слева.

Более высокопроизводительная установка с элементами автоматизации процесса разгрузки пластин представлена на фиг.4, 3 и 6,

Корпус 1 устройства неподвижно закреплен на стойке 16 посредством ступицы 17, сквозь которую проходит ось 3 плиты 4. На конце оси смонтирован привод например, смонтирована авез- дочка 18, взаимодействующая посред

ством цепи 19 со звездочкой 20, установленной на валу редуктора 21, снабженного электродвигателем) ее вращения. Контур плиты выполнен по окружности. В плите выполнены радиально расположенные пазы 8. Для предотвращения выпадания пластин 9 из пазов (при возможных вибрациях плиты в процессе вращения ось плиты наклонена к горизонту под некоторым углом oi, ). Размер пазов и их количество предопределены типоразмером пластин, В позиции 13 загрузки пластин установлен механизм 22 порционной подачи пластин. От него nq направлению (стрелка В2) вращения плиты по контуру окружности расположен щиток 23, предотвращающий выпадание пластин. Слева от механизма порционной подачи пластин установлен приемный лоток 24. В корпусе 1 устройства смонтированы электронагревательные элементы 6, имеющие токоподвод. Их количество и место расположения предопределяется размерами установки На фиг.5 обозначено: 1 4 - позиция механической обработки инструмента, 25 - позиция разгрузки инструмента.

При вращении плиты (она вьтолня- ет функцию планшайбы) в момент прохождения каждого паза над механизмом 22 он подает в паз порцию (например, две пластинки) пластин. При дальнейшем вращении плиты пластины о вьтадания из пазов удерживаются щитком 23 и подвергаются нагреву.

Скорость вращения плиты выбрана так, что за время прохождения пласти

10

с плитой от позиции 13 загрузки до позиции 14 обработки, пластины нагре- ваются до требуемой температуры.

В позиции 14 обработки плactины взаимодействуют с кругом 10 (направление вращения В1 круга выбирают так, чтобы сила резания препятствовала выпаданию пластин из паза), в результате чего происходит термомеханическая обработка инструмента. При дальнейшем вращении плиты пластины под действием собственного веса начинают перемещаться по пазу и выпадают в 15 приемный лоток 24

5

20

25

Формула изобретения

1.Устройство для термомеханической обработки инструмента, преимущественно твердосплавных пластин, содержащее корпус с электронагревательными элементами и плиту для размещения пластин, установленную на корпусе, отличающееся тем, что, с целью повьппения производительности обработки инструмента, плита установлена на корпусе с возможностью поворота, а в устройство

30 введены фиксаторы, размещенные в корпусе и плите, .при этом на рабочей поверхности плиты выполнены глухие пазы для размещения пластин, причем электронагревательные элементы расположены под пазами.

2.Устройство по п. I, отличающееся тем, что плита установлена наклонно относительно корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления деталей | 1986 |

|

SU1371846A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

Изобретение относится к металлообработке, а именно к упрочнению сменных твердосплавных пластин. Цель изобретения - повышение производительности обработки за счет выполнения устройства многолитным и совмещения процесса нагрева с процессом шлифования пластин. Устройство содержит корпус 1 с теплоизоляцией 2 стенок и днища. В центральной части корпуса выполнен подпятник 3. Плита 4 установлена на корпусе и имеет ось 5, устанавливаемую в подпятник 3. В корпусе под плитой установлены электронагревательные элементы 6, наружные торцы которых с электроподводом закрыты кожухами 7. В плите выполнены пазы 8 для размещения пластин 9. Количество и размеры пазов зависят от типоразмера пластин и диаметра обрабатывающего инструмента 10. Плита имеет рукоятки 11, выполненные из теплоизоляционного материала, и фиксаторы углового положения. Плита фиксируется в положении загрузки и обработки. Устройство устанавливается на стол шлифовального станка. 1 з.п. ф-лы, 6 ил.

15

/

ГГ

.

0-а

эI

а

1

О

LJ1K

V

4U.3

« J «

tt

йл.

5-5

. 4 т

1Ш1

o«

X

5

I

о5

-7 // // /у // //. О ; мл S Ч ) .

.1 ху yjf уу у у уу у

f7 te

| Способ термомеханического упрочнения твердосплавного инструмента с износостойкими покрытиями | 1985 |

|

SU1292995A1 |

Авторы

Даты

1989-07-23—Публикация

1986-08-27—Подача