3149

и1я обработки оптических детпле состоит из шпинделя изделия 8, механизма перемещения инструмента 26 и каретки 20 со шпинделем инструмента 2, на котором установлен узел поворота инструмента. Узеп поворота инструмента выполнен в виде корпуса 1, установленного на каретке 20 со- осно со шпинделем инструмента 2, внутри которого установлены свободно разворачивающийся на шпинделе инструмента 2 диск 9 с радиальным рычагом 10, храповое колесо 14, жестко

4

снизаниси со шпинделем инст15умента 2, и две подпружиненные собачки 15 и 16, кинематически связанные с хра- HOBbLM колес .ом 1А, первая 15 из кото- рык установлена на свободно разворачивающемся диске 9, а вторая 16 - на корпусе 1, при этом корпус 1 имеет прорезь 19 для рычага 10, ширина которой пропорцио апьна шагу храпового колеса 14, а на рычаге 10 установлен инерционный груз 11, размещенный на рычаге 10 с возможностью перемещения и фикспц1П1. 1 з.п. ф-лы, 3 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| Устройство для насечки рифлений на цилиндрической поверхности | 1990 |

|

SU1819194A3 |

| Устройство для подачи деталей | 1984 |

|

SU1229016A1 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1121128A1 |

| Полуавтоматическая круглоделительная машина | 1983 |

|

SU1146176A1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Многоместное делительное устройство | 1980 |

|

SU918024A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

Изобретение относится к технологии оптических деталей и может быть использовано для изготовления крупногабаритных зеркал и линз с плоскими, сферическими и асферическими поверхностями высокой точности. Изобретение позволяет повысить точность обработки за счет обеспечения относительного перемещения инструмента по оптической детали. Устройство для обработки оптических деталей состоит из шпинделя изделия 8, механизма перемещения инструмента 26 и каретки 20 со шпинделем инструмента 2, на которой установлен узел поворота инструмента. Узел поворота инструмента выполнен в виде корпуса 1, установленного на каретке 20 соосно со шпинделем инструмента 2, внутри которого установлены свободно разворачивающийся на шпинделе инструмента 2 диск 9 с радиальным рычагом 10, храповое колесо 14, жестко связанное со шпинделем инструмента 2, и две подпружиненные собачки 15 и 16, кинематически связанные с храповым колесом 14, первая 15 из которых установлена на свободно разворачивающемся диске 9, а вторая 16 - на корпусе 1, при этом корпус 1 имеет прорезь 19 для рычага 10, ширина которой пропорциональна шагу храпового колеса 14, а на рычаге 10 установлен инерционный груз 11, размещенный на рычаге 10 с возможностью перемещения и фиксации. 1 з.п. ф-лы, 3 ил.

Изобретение относится к области технологии оптических деталей и может быть использовано для изготовления крупногабаритных зеркал и линз с плоскими, сферическими и асферическими поверхностями высокой точности.

Целью изобретения является повышение точности обработки за счет обеспечения относитель}1ого перемещения инструмента по оптической детали

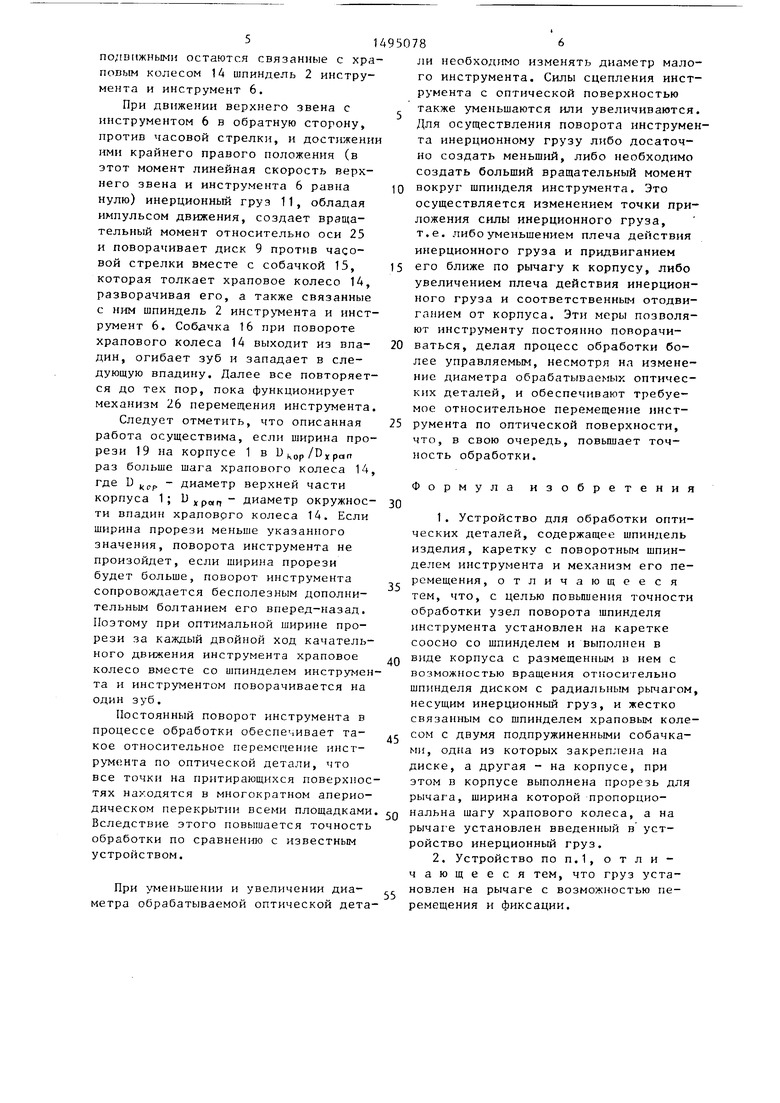

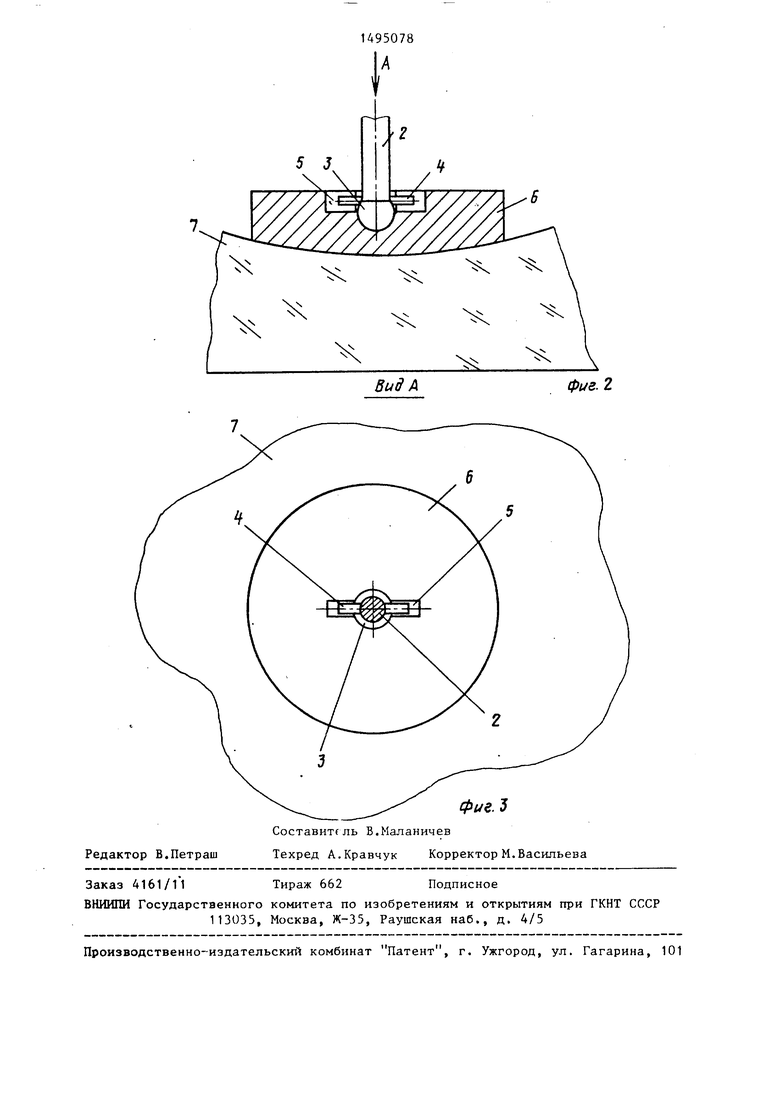

На фиг.1 схематично изображено устройство для обработки оптических деталей; на фиг.2 - соединение шпинделя инструмента с полировальным инструментом; на фиг.З - вид А на фиг.2

Устройство для обработки оптических деталей включает узел поворота инструмента, заключенный в корпус 1, в котором установлен в подшипниках шпиндель 2 инструмента, нижний конец которого оканчивается шаровой опорой 3 с закрепленным на ней штифтом 4, Шаровая опора 3 со штифтом 4 входит в ответную сферу с поперечным пазом 5 на тыльной поверхности полировального инструмента 6, что позволяет последнему самоуста)1авливаться на поверхности оптической детали 7, закрепленной на шпинделе 8 изделия, п поворачиваться вместе со шпинделем 2 инструмента. На верхнем конце шпинделя 2 инструмента установлен свободно разворачивающийся диск 9 с рычагом 10, на котором расположен инерционный груз 11, фиксируемый с помощью стопорного винта 12. Над диском 9 на шпинделе 2 инструмента с помощью шпонки 13 жестко закреплено храповое колесо 14, которое кинемлтп0

5

0

5

0

5

0

5

чески снизано с собачками 15 п 16, поджатыми к храповому колесу 14 соот- петственно пружинами 17 и 18. Собачка 15 с пружиной 17 установлена на дис:ке 9, а собачка 16 с пружиной 18 - на внутренней верхней части кор- пус.а 1, имеющего прорезь 19, Узел поворота инструмента закреплен на каретке 20, установле)1ной на водиле 21, связ аниом через головку 22, цапфы 23, крошитейн 24 и ось 25 с меха1П13- мом 26 перемещения инструмента.

Устройство работает гледукшщм образом.

Оптическая деталь 7, закрепленная на шпинделе 8 изделия, приводится во вращение. Механизм 26 перемещения инструмента сообщает верхнему звену устройства, включающему ось 25, кронштейн 24, головку 22 с цапфамн 23, водило 21, каретку 20 с узлом попорота инструмента и инструмент 6, ка- чательное движение, симметричное относительно центра оптической детали 7.

При качательном движelп и верхнего звена с инструментом 6 по часовой стрелке вокруг оси 25 п достижении ими крайнего левого положения (в этот момент линейная скорость верхнего звс-на и инструмента равна нулю) инерционный 1 руз 1 1 , обладая импульсом движения, создает вращательный момент от носительно оси 25 и поворачивает диск 9 по часовой стрелке вместе с закрепленной на нем собачкой 15, которая огибает зуб храповог о колеса 14 и западает в следующую впадину. При этом храповое колесо 14 остается неподвпжн 11м, поскольку его pyiiT собачка 16 с пружиной 18, Неподвижными остаются связанные с храповым колесом 14 шпиндель 2 инструмента и инструмент 6.

При движении верхнего звена с инструментом 6 в обратную сторону, против часовой стрелки, и достижени ими крайнего правого положения (в этот момент линейная скорость верхнего звена и инструмента 6 paBtia нулю) инерционный груз 11, обладая импульсом движения, создает вращательный момент относительно оси 25 и поворачивает диск 9 против часовой стрелки вместе с собачкой 15, которая толкает храповое колесо 14, разворачивая его, а также связанные с ним шпиндель 2 инстр мента и инструмент 6. Собйчка 16 при повороте храпового колеса 14 выходит из впадин, огибает зуб и западает в следующую впадину. Далее все повторяется до тех пор, пока функционирует механизм 26 перемещения инструмента

Следует отметить, что описанная работа осуществима, если ширина прорези 19 на корпусе 1 в раз больше шага храпового колеса 14 где D рр - диаметр верхней части корпуса 1; диаметр окружности впадин храповрго колеса 14. Если ширина прорези меньше указанного значения, поворота инструмента не произойдет, если шири)1а прорези будет больше, поворот инструмента сопровождается бесполезным дополнительным болтанием его вперед-назад. Поэтому при оптимальной ширине прорези за каждый двойной ход качатель- ного движения инструмента храповое колесо вместе со шпинделем инструмента и инструментом поворачивается на один зуб.

Постоянный поворот инструмента в процессе обработки обеспечивает такое относительное перемслиение инструмента по оптической детали, что все точки на притирающихся поверхностях находятся в многократном апериодическом перекрытии всеми площадками Вследствие этого повышается точность обработки по сравнению с известным устройством.

При уменьшении и увеличении диа- с метра обрабатываемой оптической дета0

5

0

5

с

0

5

0

5

0

пн необходимо изменять диаметр малого инструмента. Силы сцепления инструмента с оптической поверхностью также уменьшаются или увеличиваются. Для осуществления поворота инструмента инерционному грузу либо досаточ- но создать меньший, либо необходимо создать больший вращательный момент вокруг шпинделя инструмента. Это осуществляется изменением точки приложения силы инерционного груза, т.е. либо уменьшением плеча действия инерционного груза и придвиганием его ближе по рычагу к корпусу, либо увеличением плеча действия инерционного груза и соответственным отодвиганием от корпуса. Эти меры позволяют инструменту постоянно поворачиваться, делая процесс обработки более управляемым, несмотря на изменение диаметра обрабатываемых оптических деталей, и обеспечивают требуемое относительное перемещение инструмента по оптической поверхности, что, в свою очередь, повышает точ- }юсть обработки.

Формула изобретения

Редактор В.Петраш

фи. 5

Составитель В.Маланичев

Техред А.Кравчук Корректор М.Васильева

Вид /

Фив. 2

| Крешерный прибор для определения давления газов, развивающихся при взрыве капсюля | 1925 |

|

SU5307A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-07-23—Публикация

1987-05-04—Подача