Изобретение относится к получению сульфата натрия из технологического раствора производства вискозного волокна при регенерации этого раствора.

Целью изобретения является укрупнение кристаллов продукта и упрощение аппаратурного оформления.

Способ осуществляется следующим образом. Исходный раствор охлаждают и перемашивают струями воздуха с температурой (+4)-(-40)°С, направленными на поверхность ванны, после чего отделяют кристаллы продукта.

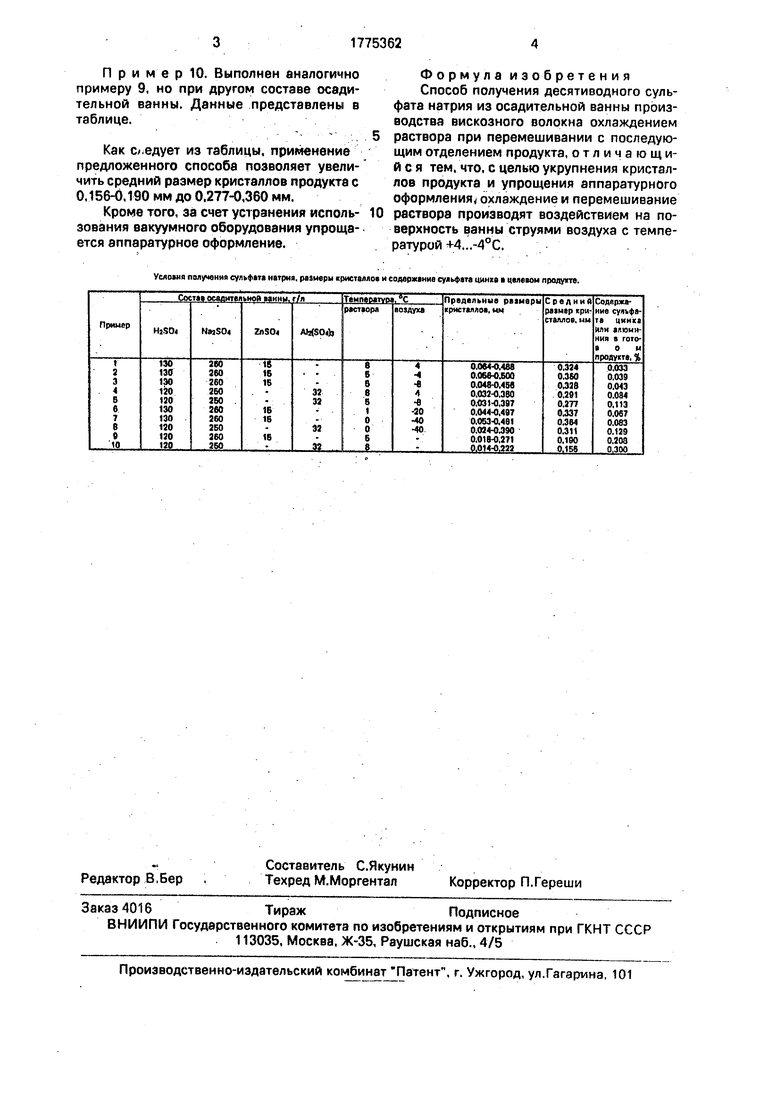

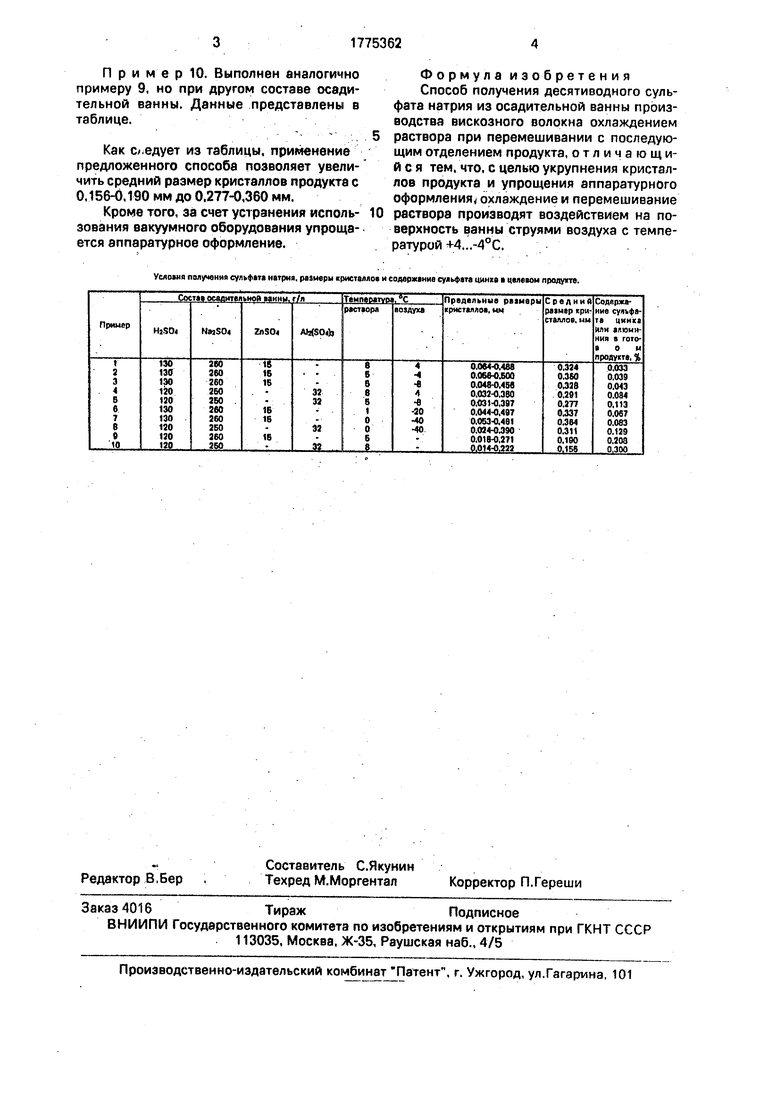

П р и м е р 1. Осадительную ванну, содержащую 130 г/л серной кислоты, 260 г/л сульфата натрия и 15 г/л сульфата цинка и имеющую температуру 2Q°C, помещают в модельный горизонтальный кристаллизатор диаметром 0,24 м и длиной 1,2 м, заполненный на 1/2 диаметра. На зеркало ванны направляют струи воздуха с температурой . Осадительная ванна охлаждается до температуры 8°С. Образовавшиеся кристаллы десятиводного сульфата натрия отделяют на центрифуге.

Кристаллы имеют размеры в пределах 0,064-0,488 мм при среднем размере 0,324 мм. Содержание сульфата цинка в безводном сульфате натрия составляет 0,033%.

П р и ме р ы 2-8. Выполнены аналогично примеру 1, но при иных условиях охлаждения или ином составе осадительной ванны. Данные представлены в таблице.

П р и м е р 9 (по прототипу). Осадительную ванну, содержащую 130 г/л серной кислоты, 260 г/л сульфата натрия и 15 г/л сульфата цинка и имеющую температуру 28°С, помещают в модельный горизонтальный кристаллизатор диаметром 0,24 м и длиной 1,2 м, заполненный на 1/2 диаметра.

В кристаллизаторе создают вакуум 0,085 МПа и производят вакуумное барботирование слоя ванны. Осадительнап ванна охлаждается до 5°С. Промывку, отделение, плавление и анализ кристаллов производят также, как в примере 1. Данные представлень в таблице.

П р и м е р 10. Выполнен аналогично примеру 9, но при другом составе осадительной ванны. Данные представлены в таблице.

Как следует из таблицы, применение предложенного способа позволяет увеличить средний размер кристаллов продукта с 0.156-0,190 мм до 0.277-0.360 мм.

Кроме того, за счет устранения использования вакуумного оборудования упрощается аппаратурное оформление.

VcAOHtn получения сульфата натрия, размеры кристалло и содержание сульфате цин i целевом продугге.

Формула изобретения Способ получения десятиводного сульфата натрия из осадительной ванны производства вискозного волокна охлаждением раствора при перемешивании с последующим отделением продукта, отличающийся тем. что. с целью укрупнения кристаллов продукта и упрощения аппаратурного оформления охлаждение и перемешивание раствора производят воздействием на поверхность ванны струями воздуха с температурой ..,-4°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для регенерации осадительной ванны | 1990 |

|

SU1763531A1 |

| Способ выделения сульфата натрия | 1989 |

|

SU1742210A1 |

| Способ кристаллизации сульфата натрия | 1987 |

|

SU1490084A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495297A1 |

| Способ получения вискозного волокна | 1988 |

|

SU1763529A1 |

| Способ регенерации осадительного раствора производства вискозных высокомодульных волокон | 1986 |

|

SU1495306A1 |

| Способ получения влагоемких вискозных волокон | 1988 |

|

SU1742364A1 |

| Способ регенерации компонентов осадительной ванны вискозного производства | 1988 |

|

SU1680814A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495296A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1514840A1 |

Использование: на предприятиях по производству вискозного волокна. Способ заключается и охлаждении и перемешивании раствора осадительной ванны производства вискозного волокна воздействием на поверхность^ванны струей воздуха с температурой +4 -(-40)°С. 1 табл.

| Серков А.Т | |||

| Производство вискозных штапельных волокон | |||

| М.: Химия, 1986, с.196. |

Авторы

Даты

1992-11-15—Публикация

1989-03-03—Подача