Изобретение относится к обработке металлов давлением, в частности к промьпиленным установкам для шта-мновки крупногабаритных деталей, длина которых на порядок превышает ноперечные размеры, например, продольных балок транспортных средств, называемых лонжеронами.

Цель изобретения -- новышение надежности комплекса и производительности.

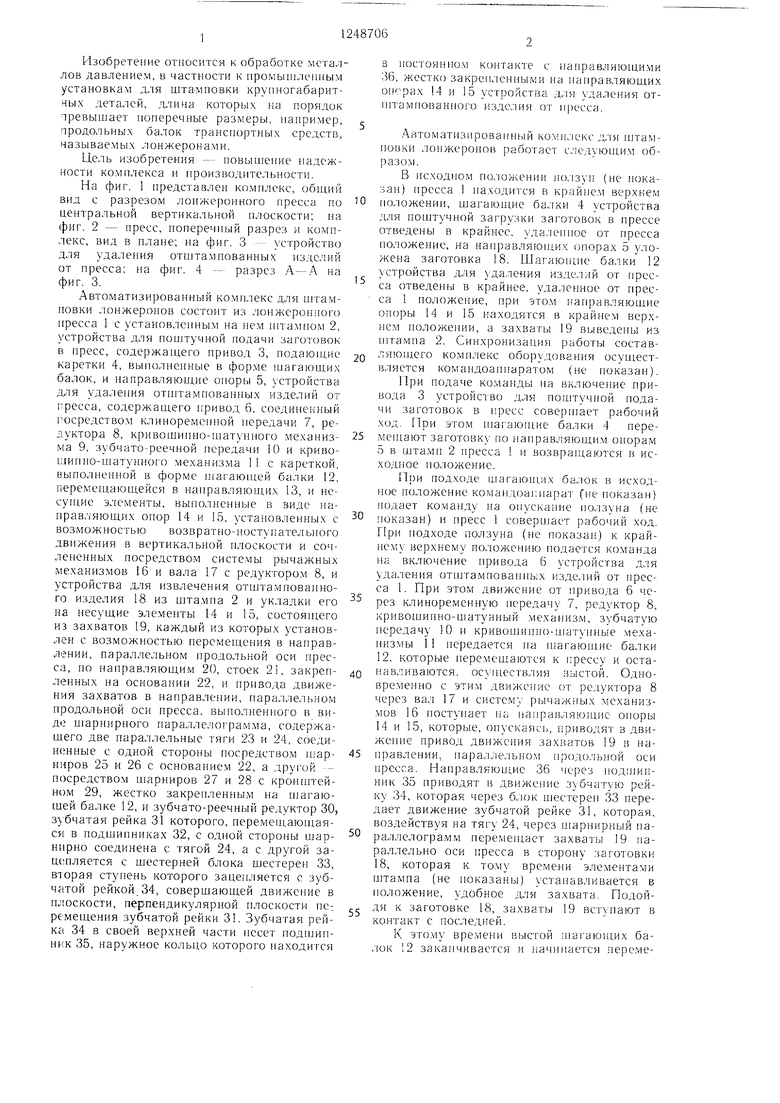

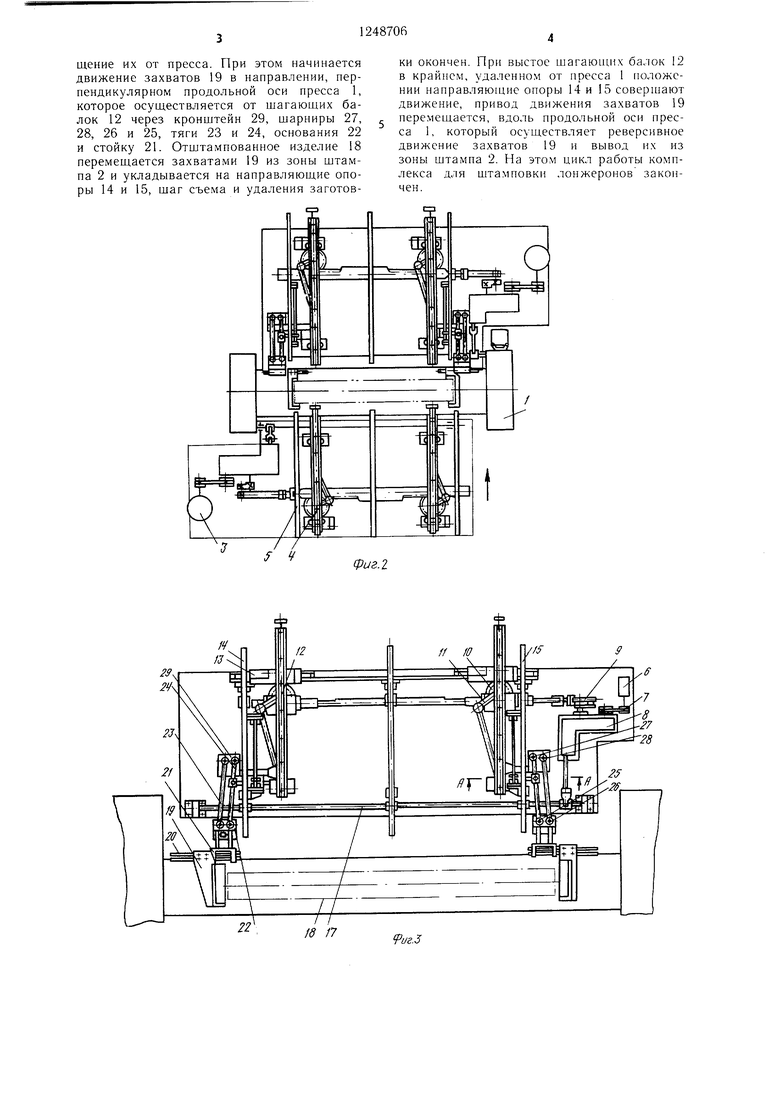

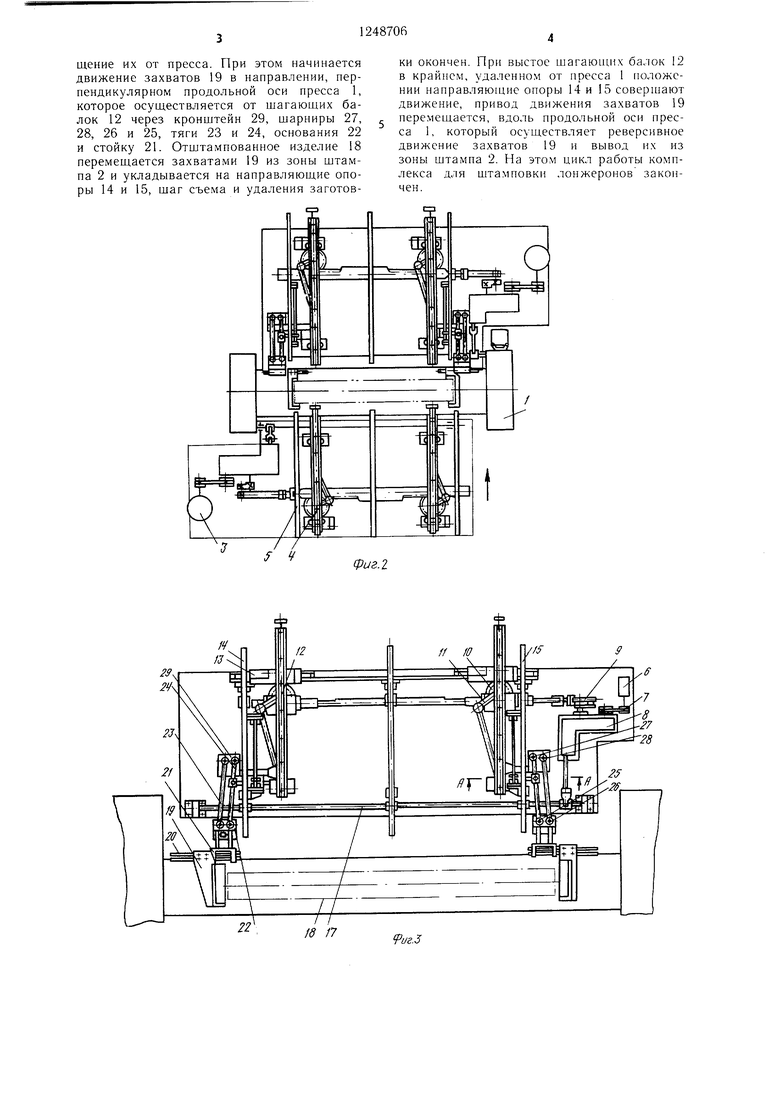

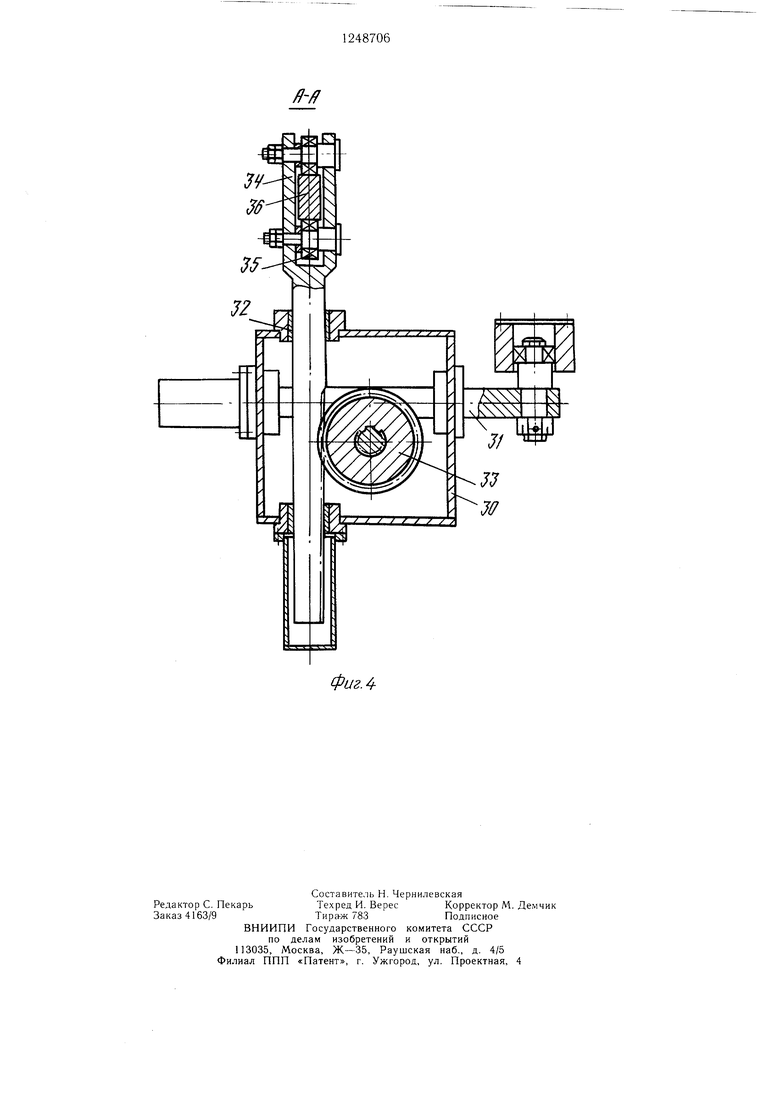

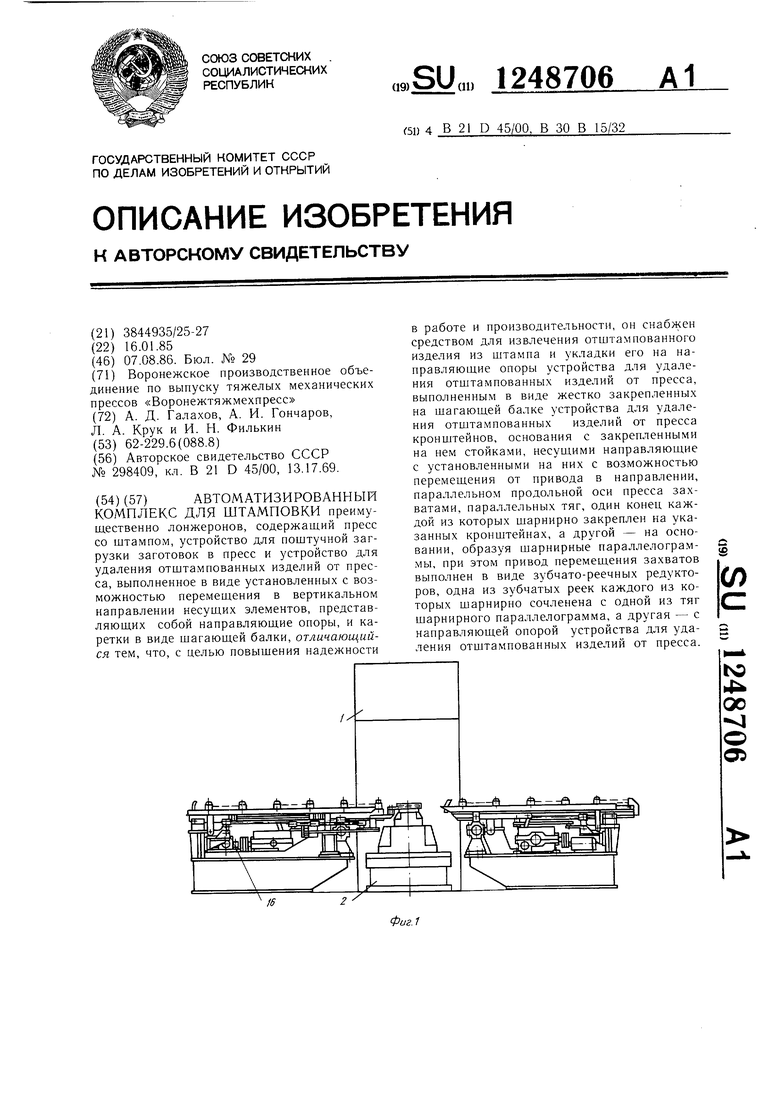

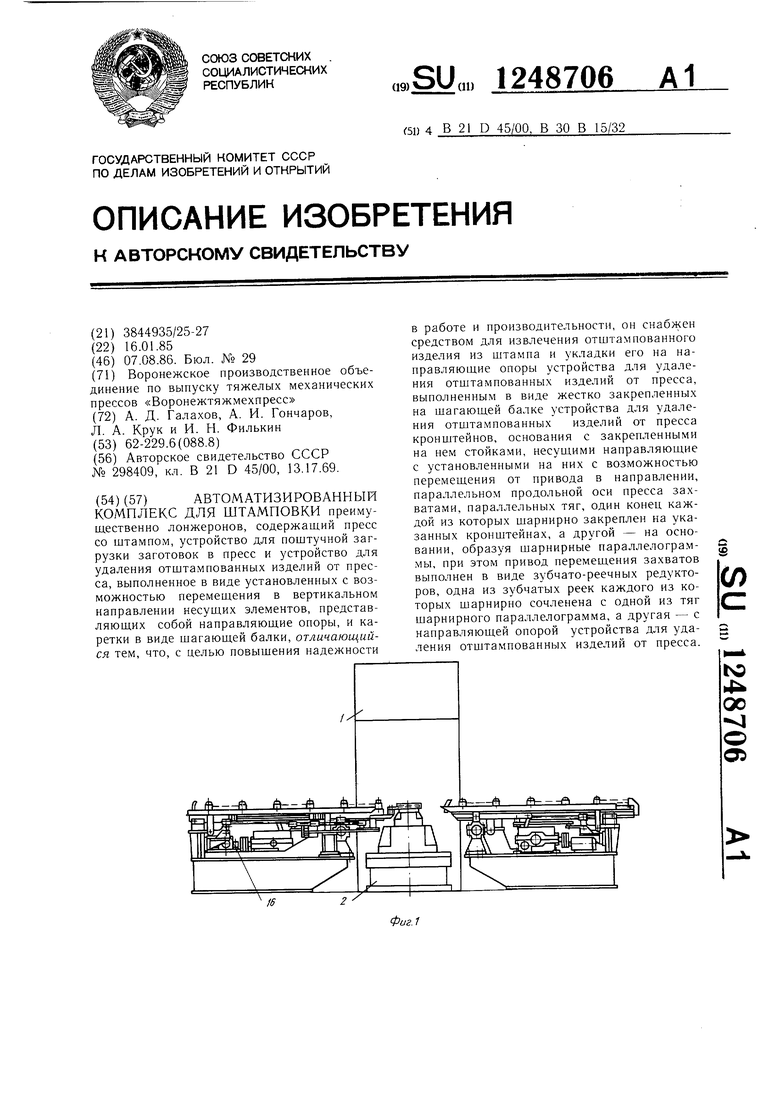

На фиг. 1 представлен комплекс, общнй вид с разрезо.м лонжеронного пресса по центральной вертикальной нлоскостн; на фиг. 2 - пресс, поперечный разрез и комплекс, вид в плане; на фиг. 3 устройстгзо для удаления отштампованных изделий от пресса; на фиг. 4 - разрез А-А на фиг. 3.

Автоматизированный комплекс для повки лонжеронов состоит из лонжерониого пресса 1 с установлепны.м на нем пггампом 2, устройства для поштучной подачи заготовок в пресс, содержа цего привод 3, пода1оп.1ие каретки 4, выполненные в фop.VIe шагающих балок, и направляющие опоры 5, устройства для удале1шя отштампованных изделий от пресса, содержащего привод 6, соедипенный посредством клиноременной передачи 7, редуктора 8, кривошипно-шатунного механизма 9, зубчато-реечной передачи И) и криво- ьчипно-шатунного механиз.ма 1 1 с кареткой, выполненной в форме шагаюш.ей балки 12, перемещающейся в направляюпшх 13, и не- cyHuie элементы, выполненные в внде направляющих опор 14 и 15, установленных с возможностью возвратно-посту пате;гы1О го движения в вертикальной нлоскости и сочлененных посредством системы рычажных механизмов 16 и вала 17 с редуктором 8, и устройства для извлечения отштампованного изделия 18 из штампа 2 и укладки его на несущие элементы 14 и 15, состоящего из захватов 19, каждый из которых установлен с возможностью перемен.1ения в направлении, параллельном продольной оси пресса, по направляющим 20, стоек 21, закрепленных на основании 22, н прпвода движения захватов в направлепии, параллельно. продольной осп пресса, выполненного в виде щарнирного нараллелограмма, содержа- щ.его две параллельные гяги 23 н 24. соеди- н(;нные с одной стороны посредство.м niap- нлров 25 и 26 с основанием 22, а дру1Ч)й - посредством шарниров 27 и 28 с кронштейном 29, жестко закрепленным на н агаю- шей балке 12, и зубчато-реечный редуктор 30, зубчатая рейка 31 которого, перемешаюн1.ая- ся в подшипниках 32, с одной стороны щар- нирно соединена с тягой 24, а с другой зацепляется с шестерней блока шестерен 33, вторая ступень которого зацегьчяется с зубчатой рейкой 34, совершающей движение в плоскости, перпендикулярной нлоскоети не-, ремещения зубчатой рейки 31. Зубчатая рейка 34 в своей верхней части несет noдпJИп- нкк 35, наружное кольцо которого находитея

5

0

5

0

5

0

5

0

5

В иостоянл1о. контакте е панравляющи.ми 36, жестко закреп,тенными па направляющих 14 и 1 э устройства для удаления от- пп амгюваппого изделия от пресса.

.А.8томатпзированный комп.лекс д.1я нлта.м- новки лонжеронов работает следующим образом.

В исходном положении ползун (не нока- ;-;ан) пресса 1 находится в крайне.м верхнем ноложенин, щагаюпще ба;1ки 4 уетройетва для поштучной загрузки заготовок в прессе отведены в крайнее, уда.ленное от пресса положение, на паправляющих опорах 5 уложена заготовка 18. Шагаюн1пе балки 12 устройства для удаления изделий от пресса отведены в крайнее, удаленное от нрее- са 1 положение, при этом направляющие опоры 14 и 15 находятся в крайнем верхнем положении, а захваты 19 выведены из пггампа 2. Синхронизация работы составляющего ко.мнлекс обору.дования осущеет- в.:1яется командоаппаратом (не показан).

При подаче команды на включение привода 3 устройство для поштучной подачи заготовок в пресс соверпшет рабочий ход,. При этом 1пагаюн|ие балки 4 нере- мещают заготовку по направляюптим опорам 5 в шта.мп 2 пресса и возвранхаются в исходное положение.

При подходе liiaraionu-ix балок в исходное положение командоаппарат (не показан) подает ко.манду па опускание ползуна (не показан) и нресс 1 coBepniaer рабочий ход. При подходе ползуна (пе показа) к крайнему верхнему положению подается команда -ia включение 1ривода 6 устройства для удаления от1птампова1 1 ых изде; ий от пресса I. При этом движение от привода 6 через клиноременную 1ередачу 7, редуктор 8, кривошип но-ц атунный .механизм, зубчатую ередачу 10 и кривон И 1 с -11 ату ые механизмы il ередается а 1 ага оп1ие балки 12, которые 1 еремеща отся к фессу и оста- навлива отся. осу цествляя выстой. Одно- временпо с этим движе1 ие от реду сгора 8 через вал 17 и систему р э чажных механизмов 16 посту1 ает ча 1апра 5ляюп|ие 14 и 15, которь е, опускаяс), ривод.я1 в движение привод движепия захватов 19 н на- 1равлении, ,vi продоль} ой оси ipecca. Паправля ощие 36 через пик 35 приводят 5 движение зубчату о рейку 34, которая через блок щеетереп 33 передает движение зубчатой рейке 31, которая, воздействуя па тягу 24, через 1 арнирный а- раллелогра.мм переме..аст захваты 19 параллельно оси :ресса в сторону заготовки 18, которая к тому времени эле.ментами лтампа (не оказан з) уста авливается в положение, удобное для захвата. Подойдя к заготовке 18, захваты 19 вступа от в контакт с последней.

К это.му времени } 1стой балок 12 закапчивается и пач 1ается перемещение их от пресса. При этом начинается движение захватов 19 в направлении, перпендикулярном продольной оси пресса 1, которое осуществляется от шагающих балок 12 через кронщтейн 29, шарниры 27, 28, 26 и 25, тяги 23 и 24, основания 22 и стойку 21. Отщтампованное изделие 18 перемещается захватами 19 из зоны щтам- па 2 и укладывается на направляющие опоры 14 и 15, шаг съема и удаления заготовки окончен. При выстое шагающих балок 12 в крайнем, удаленном от пресса 1 положении направляющие опоры 14 и 15 совершают движение, привод движения захватов 19 перемещается, вдоль продольной оси пресса 1, который осуществляет реверсивное движение захватов 19 и вывод их из зоны штампа 2. На этом цикл работы комплекса для штамповки лонжеронов закончен.

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Автоматизированная линия для штамповки лонжеронов | 1987 |

|

SU1558706A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Линия горячей штамповки | 1989 |

|

SU1707466A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Устройство к прессу перемещения материала | 1988 |

|

SU1507498A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Грейферное устройство для подачи заготовок в пресс | 1987 |

|

SU1454551A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

fus.S

Фиг. 4

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ИЗ РАБОЧЕЙ ЗОНЫ ПРЕССА КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ОТХОДОВ | 0 |

|

SU298409A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-16—Подача