J3

12

к

- J

4: СО

О

оо сд

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| Устройство для двухсторонней гибки профилей | 1990 |

|

SU1764739A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для ориентирования и запрессовки тепловых ребер в трубки радиаторов | 1983 |

|

SU1134337A1 |

| Линия для сборки узлов | 1985 |

|

SU1399049A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

Изобретение относится к строительной промышленности и может быть использовано, например, при изготовлении железобетонных панелей с каналами для электропроводки. Цель изобретения - расширение технологических возможностей за счет обеспечения соединения гофрированной трубки с торцовой диафрагмой. Для этого в устройстве, содержащем станину 1, механизм захвата детали, включающий поворотные рычаги 4, механизм фиксации деталей и привод в виде силового цилиндра 2, рычаги 4 установлены на станине 1 посредством поворотных подвесок 7 с возможностью регулирования их длины и кинематически связаны со штоком 3 силового цилиндра 2 привода П-образной тягой 11. Внутри П-образной тяги 11 на станине 1 установлен узел фиксации соединяемых деталей, состоящий из упора 13 с фиксирующей полостью 14 и заходной частью 15, установленного на станине с возможностью перемещения вдоль направления запрессовки. За счет такого выполнения устройства обеспечивается соединение гофрированной эластичной трубки с торцовой диафрагмой, имеющей боковой установочный элемент, за один рабочий ход. 4 ил.

+

Изобретение относится к строительной промышленности, а именно к технологическому оборудованию изготовления железобетонных панелей с каналами для электропроводки на вибропрокатных станах непрерывного формования.

Цель изобретения - расширение технологических возможностей за счет обеспечения соединения гофрированной трубки с торцовой диафрагмой.

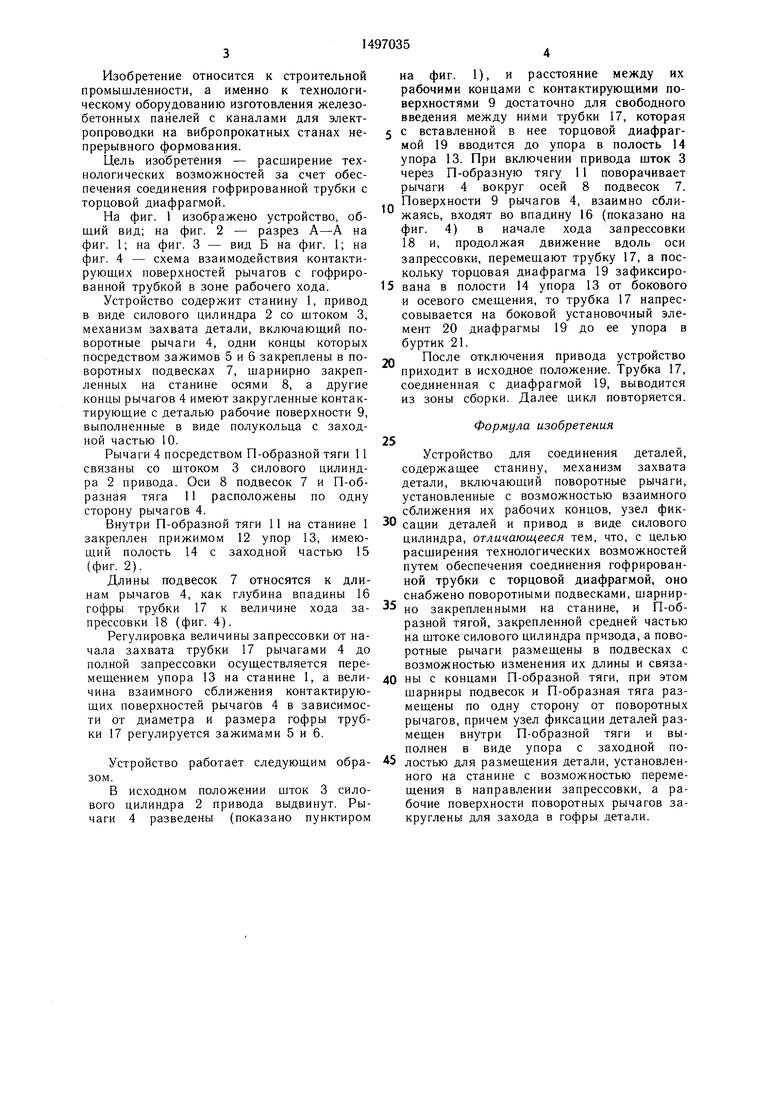

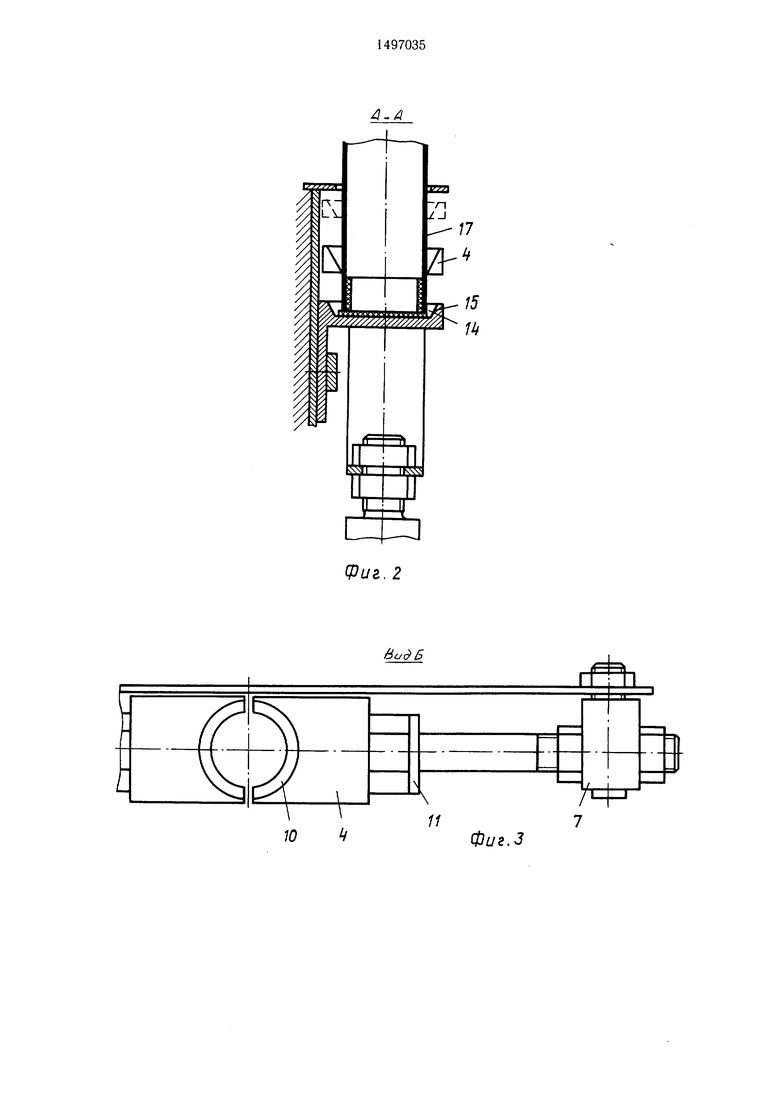

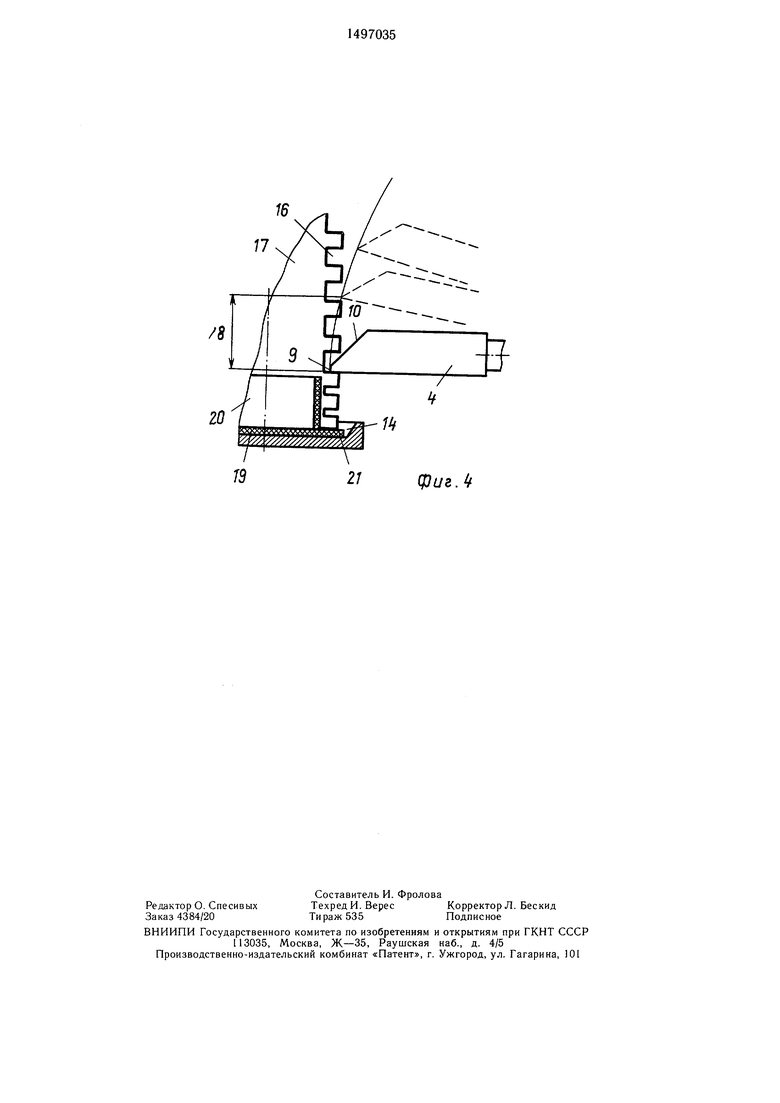

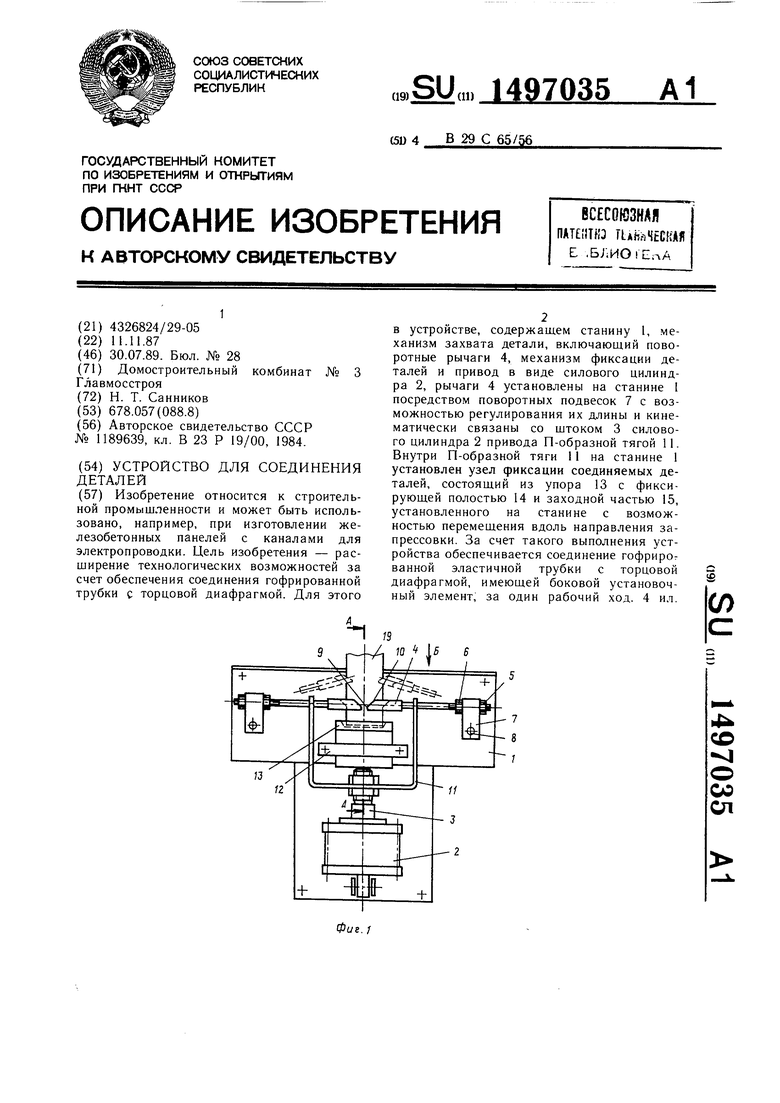

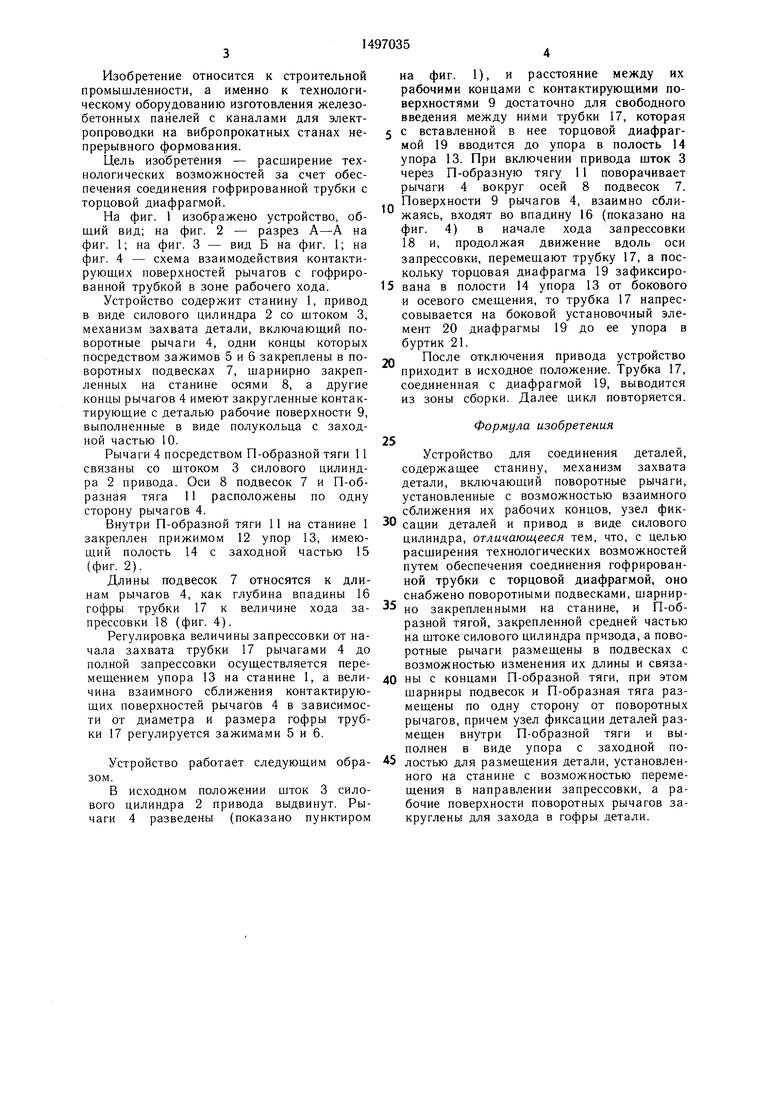

На фиг. 1 изображено устройство, об- ш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема взаимодействия контактирующих поверхностей рычагов с гофрированной трубкой в зоне рабочего хода.

Устройство содержит станину 1, привод в виде силового цилиндра 2 со штоком 3, механизм захвата детали, включаюш,ий поворотные рычаги 4, одни концы которых посредством зажимов 5 и 6 закреплены в поворотных подвесках 7, шарнирно закрепленных на станине осями 8, а другие концы рычагов 4 имеют закругленные контактирующие с деталью рабочие поверхности 9, выполненные в виде полукольца с заход- ной частью 10.

Рычаги 4 посредством П-образной тяги 11 связаны со щтоком 3 силового цилиндра 2 привода. Оси 8 подвесок 7 и П-об- разная тяга 11 расположены по одну сторону рычагов 4.

Внутри П-образной тяги 11 на станине 1 закреплен прижимом 12 упор 13, имеющий полость 14 с заходной частью 15 (фиг. 2).

Длины ггодвесок 7 относятся к длинам рычагов 4, как глубина впадины 16 гофры трубки 17 к величине хода запрессовки 18 (фиг. 4).

Регулировка величины запрессовки от начала захвата трубки 17 рычагами 4 до полной запрессовки осуществляется перемещением упора 13 на станине 1, а величина взаимного сближения контактирующих поверхностей рычагов 4 в зависимости от диаметра и размера гофры трубки 17 регулируется зажимами 5 и 6.

Устройство работает следующим образом.

В исходном положении шток 3 силового цилиндра 2 привода выдвинут. Рычаги 4 разведены (показано пунктиром

на фиг. 1), и расстояние между их рабочими концами с контактирующими поверхностями 9 достаточно для свободного введения между ними трубки 17, которая

с вставленной в нее торцовой диафрагмой 19 вводится до упора в полость 14 упора 13. При включении привода шток 3 через П-образную тягу 11 поворачивает рычаги 4 вокруг осей 8 подвесок 7. Поверхности 9 рычагов 4, взаимно сближаясь, входят во впадину 16 (показано на фиг. 4) в начале хода запрессовки 18 и, продолжая движение вдоль оси запрессовки, перемещают трубку 17, а поскольку торцовая диафрагма 19 зафиксиро5 вана в полости 14 упора 13 от бокового и осевого смещения, то трубка 17 напрессовывается на боковой установочный элемент 20 диафрагмы 19 до ее упора в буртик 21.

n После отключения привода устройство приходит в исходное положение. Трубка 17, соединенная с диафрагмой 19, выводится из зоны сборки. Далее цикл повторяется.

25

Формула изобретения

Устройство для соединения деталей, содержащее станину, механизм захвата детали, включающий поворотные рычаги, установленные с возможностью взаимного сближения их рабочих концов, узел фиксации деталей и привод в виде силового цилиндра, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения соединения гофрированной трубки с торцовой диафрагмой, оно снабжено поворотными подвесками, шарнирно закрепленными на станине, и П-образной тягой, закрепленной средней частью на штоке силового цилиндра привода, а поворотные рычаги размещены в подвесках с возможностью изменения их длины и связаны с концами П-образной тяги, при этом шарниры подвесок и П-образная тяга размещены по одну сторону от поворотных рычагов, причем узел фиксации деталей размещен внутри П-образной тяги и выполнен в виде упора с заходной полостью для размещения детали, установленного на станине с возможностью перемещения в направлении запрессовки, а рабочие поверхности поворотных рычагов закруглены для захода в гофры детали.

Фиг. 2

Фиг,3

W

17

го

фиг.

| Многошпиндельный гайковерт | 1983 |

|

SU1189639A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1987-11-11—Подача