Изобретение относится к механосборочному производству и касается, в частности, сборки цилиндровых механизмов замков.

Цель изобретения - повышение качества и выхода готовых изделий.

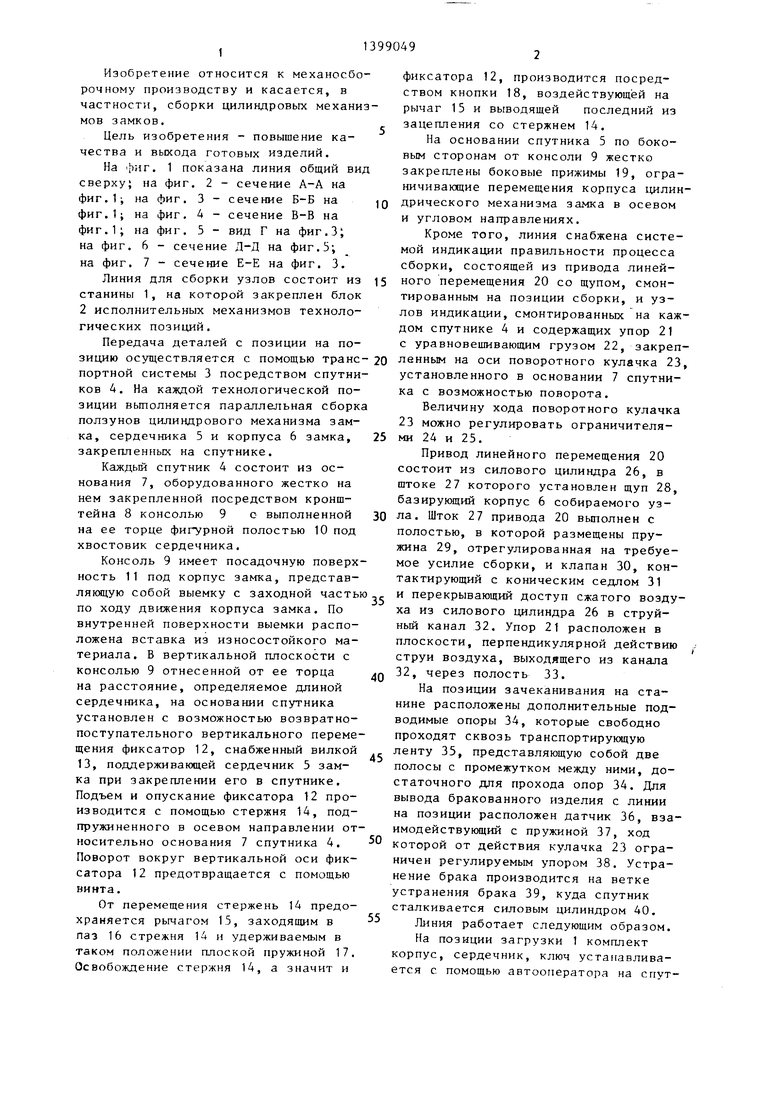

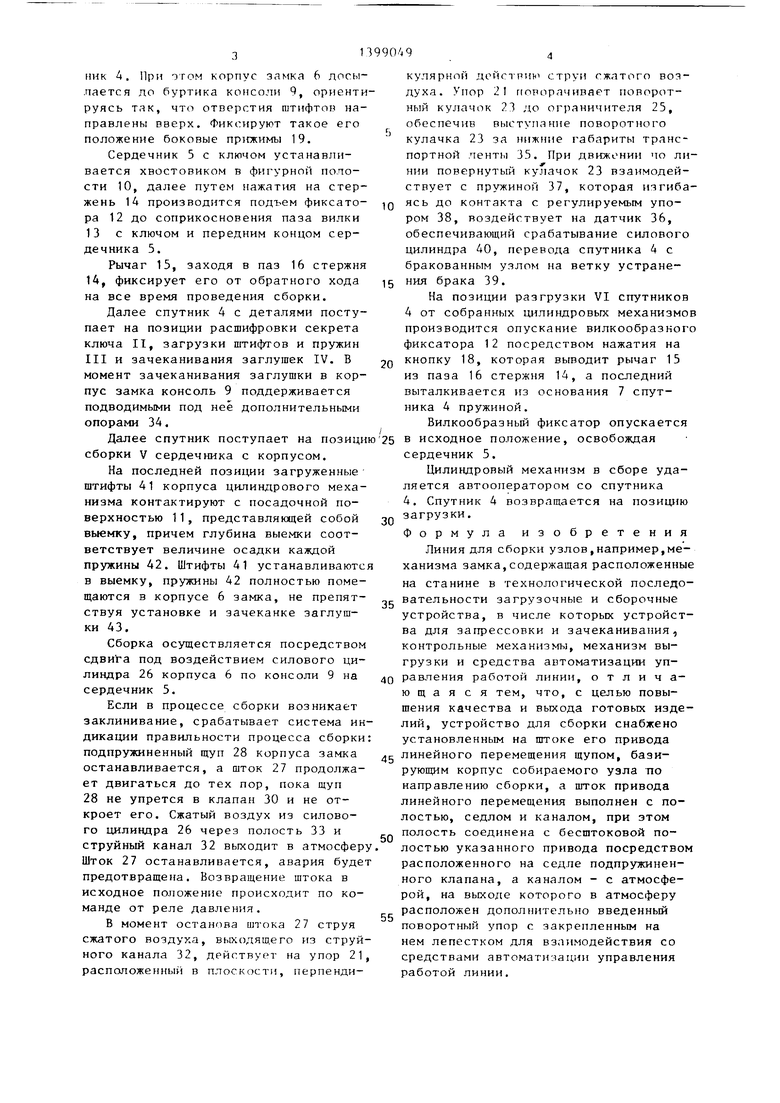

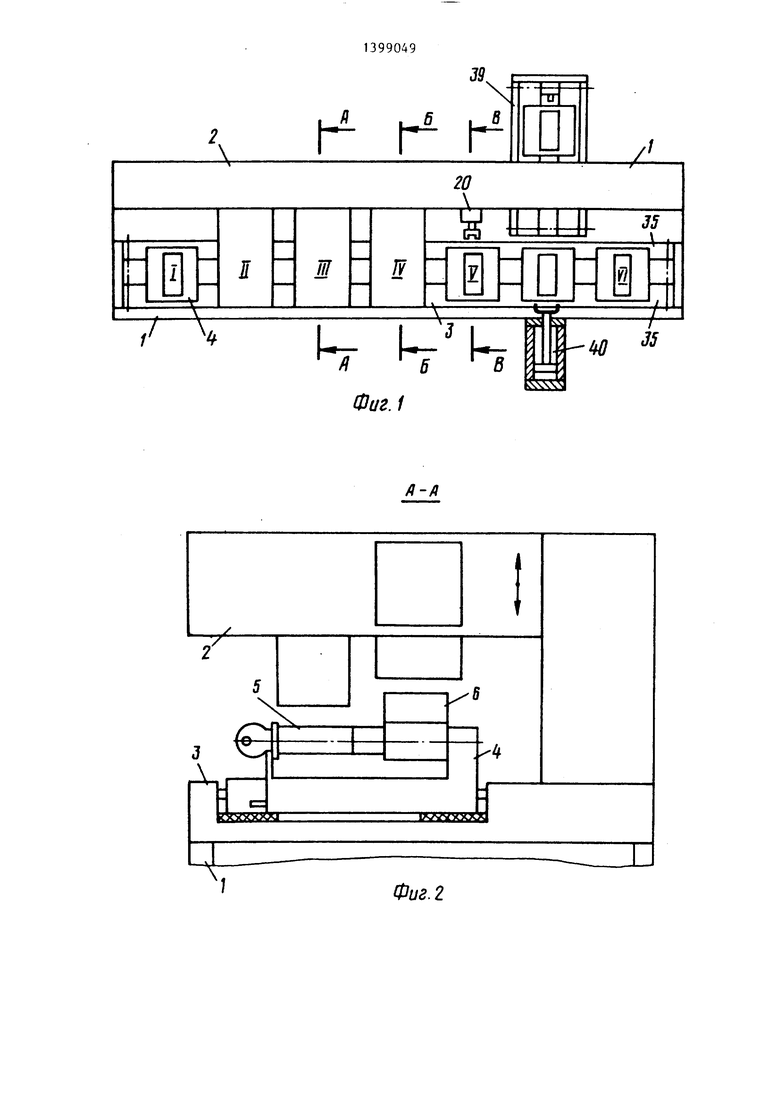

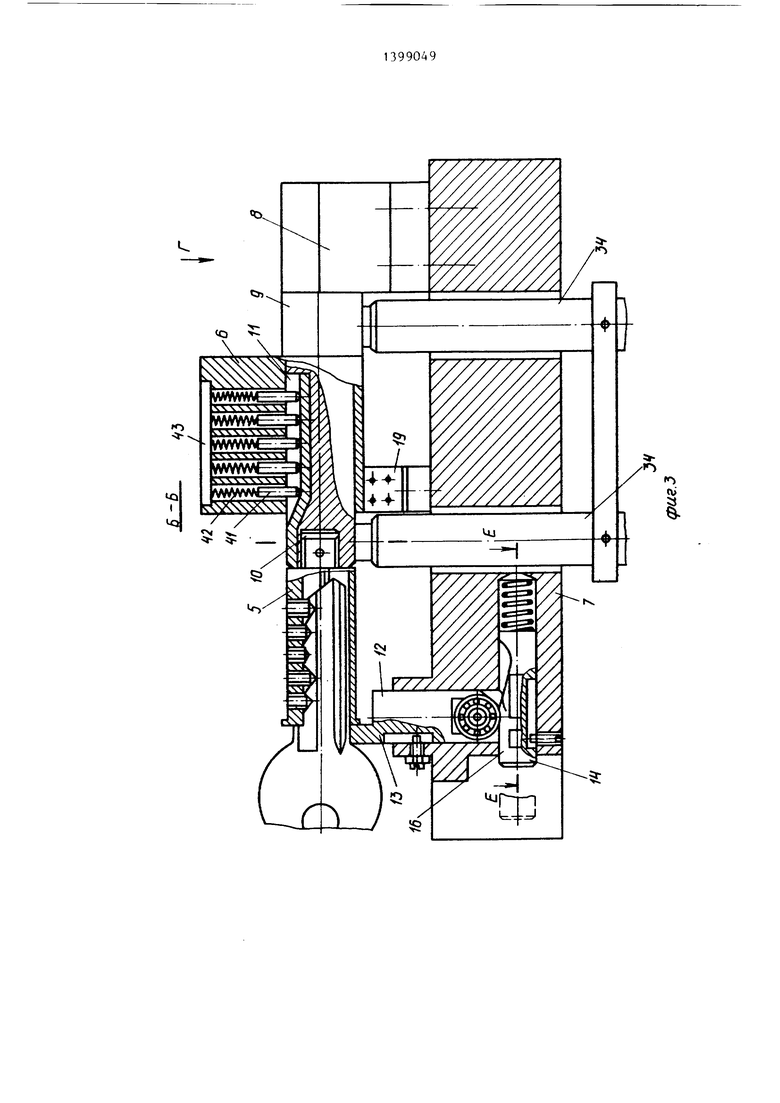

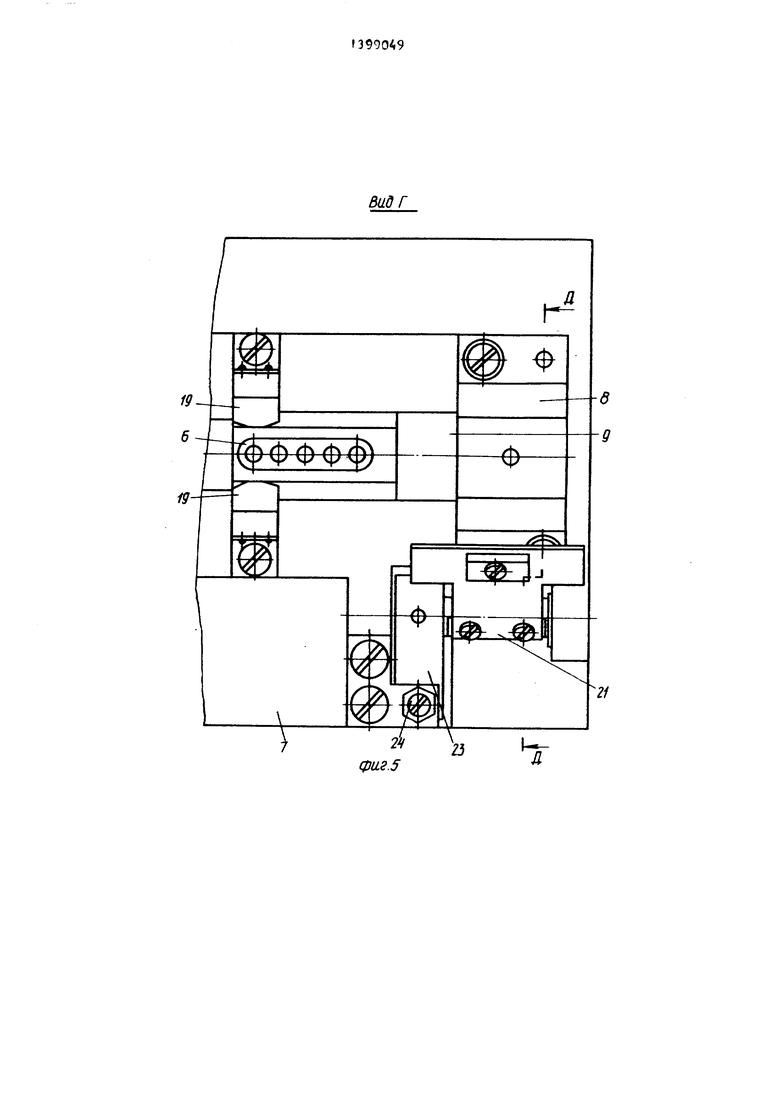

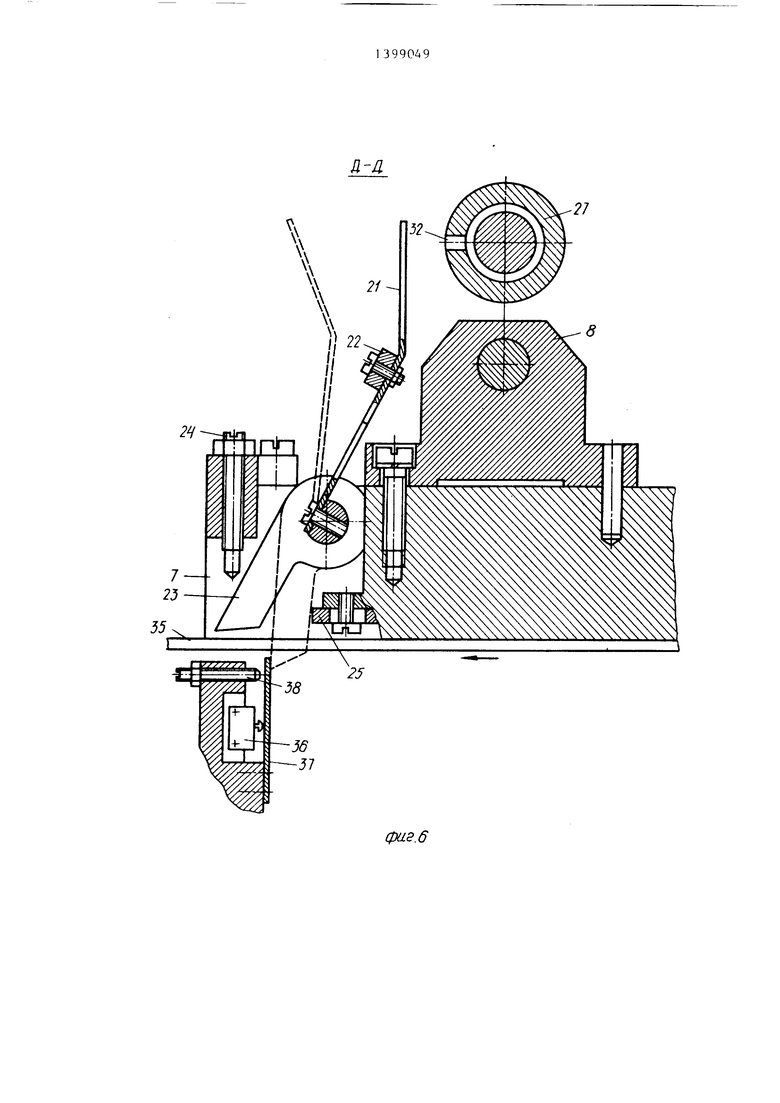

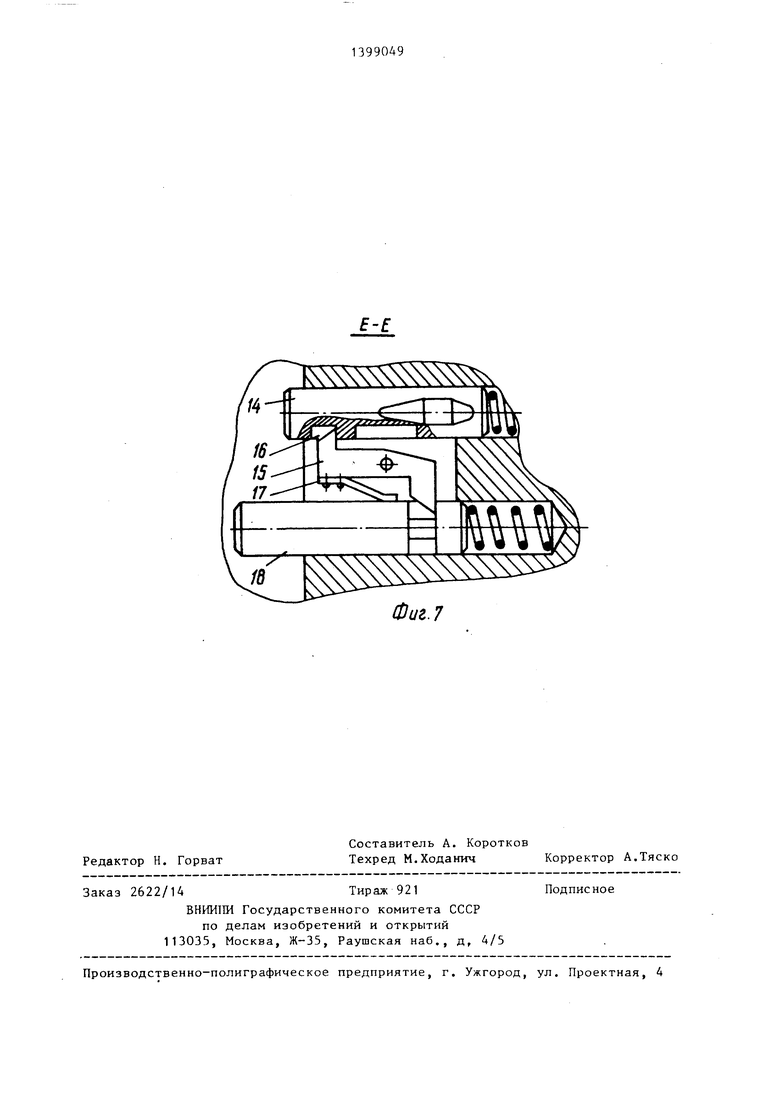

На фиг. 1 показана линия общий вид сверху; на фиг. 2 - сечение А-А на фиг.и на фиг. 3 - сечение Б-Б на фиг.1; на фиг. 4 - сечение В-В на фиг.1; на фиг. 5 - вид Г на фиг.З; на фиг. 6 - сечение Д-Д на фиг.5; на фиг. 7 - сечение Е-Е на фиг. 3.

Линия для сборки узлов состоит из станины 1, на которой закреплен блок 2 исполнительных механизмов технологических позиций.

Передача деталей с позиции на пофиксатора 12, производится посредством кнопки 18, воздействующей на рычаг 15 и выводящей последний из

зацепления со стержнем 14.

На основании спутника 5 по боковым сторонам от консоли 9 жестко закреплены боковые прижимы 19, ограничивающие перемещения корпуса цилиндрического механизма замка в осевом и угловом направлениях.

Кроме того, линия снабжена системой индикации правильности процесса сборки, состоящей из привода линейного перемещения 20 со щупом, смонтированным на позиции сборки, и узлов индикации, смонтированных на каждом спутнике 4 и содержащих упор 21 с уравновешивающим грузом 22, эакреп

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки сухарей | 1991 |

|

SU1801080A3 |

| Автоматическая сборочная линия спутникового типа | 1988 |

|

SU1625558A1 |

| Автомат для сборки тарелок и сухарей с клапанами ДВС | 1990 |

|

SU1761432A1 |

| Кольцевой кантователь | 1990 |

|

SU1761420A1 |

| Схват робота | 1990 |

|

SU1761463A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для перемещения изделий | 1987 |

|

SU1495055A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

. Изобретение относится к механосборочному производству и касается, в частности, сборки цилиндровых механизмов замков. Цель изобретения Paiomu noi } }} повышение качества и выхода готовых изделий. На станине 1 расположен блок исполнительных механизмов технологических позиций. Посредством спутников 4 транспортной системы 3 осуществляется передача узлов замка 5 и 6 с одной позиции на другую, при этом основание 7 спутника расположено на транспортных лентах 35. Соединение узлов замка 5 и 6 осуществляется посредством привода 26 (силового далиндра) линейного перемещения, на штоке 27 которого расположен щуп 28, базирующий корпус 6 замка. При этом шток 27 имеет полость 33, которая соединена с бесштоковой полостью цилиндра посредством клапана в виде седла 31 и подпружиненного пружиной 29 клапана 30. Полость 33 с атмосферой соединяет канал, который перекрывается поворотным упором с лепестком для взаимодействия со средствами ав- томатиза1у1и управления работой линии . 7 ил. i сл -в со со со о со л V

зицию осуществляется с помощью транс-20 ленным на оси поворотного кулачка 23,

портной системы 3 посредством спутников 4. На каждой технологической позиции вьтолняется параллельная сборка ползунов цилиндрового механизма замка, сердечника 5 и корпуса 6 замка, закрепленных на спутнике.

Каждый спутник 4 состоит из основания 7, оборудованного жестко на нем закрепленной посредством кронштейна 8 консолью 9 о выполненной на ее торце фигурной полостью 10 под хвостовик сердечника.

Консоль 9 имеет посадочную поверх30 ла. Шток 27 привода 20 выполнен с полостью, в которой размещены пружина 29, отрегулированная на требуемое усилие сборки, и клапан 30, контактирующий с коническим седлом 31

ность 11 под корпус замка, представляющую собой выемку с заходной частью , и перекрывающий доступ сжатого воздуха из силового цилиндра 26 в струйный канал 32. Упор 21 расположен в плоскости, перпендикулярной действию струи воздуха, выходящего из канала 32, через полость 33.

На позиции зачеканивания на станине расположены дополнительные подводимые опоры 34, которые свободно проходят сквозь транспортирукхцую

по ходу движения корпуса замка. По внутренней поверхности выемки расположена вставка из износостойкого материала. В вертикальной плоскости с консолью 9 отнесенной от ее торца на расстояние, определяемое длиной сердечника, на основании спутника установлен с возможностью возвратно- поступательного вертикального переме40

щения фиксатор 12, снабженный вилкой ленту 35, представляющую собой две

13, поддерживающей сердечник 5 замка при закреплении его в спутнике. Подъем и опускание фиксатора 12 производится с помощью стержня 14, подпружиненного в осевом направлении относительно основания 7 спутника 4. Поворот вокруг вертикальной оси фиксатора 12 предотвращается с помощью винта.

От перемещения стержень 14 предохраняется рычагом 15, заходящим в паз 16 стрежня 14 и удерживаемым в таком положении плоской пружиной 17. Освобождение стержня 14, а значит и

50

55

полосы с промежутком между ними, до статочного для прохода опор 34. Для вывода бракованного изделия с линии на позиции расположен датчик 36, вз имодействующий с пружиной 37, ход которой от действия кулачка 23 огра ничен регулируемым упором 38. Устра нение брака производится на ветке устранения брака 39, куда спутник сталкивается силовым цилиндром 40.

Линия работает следующим образом

На позиции загрузки 1 комплект корпус, сердечник, ключ устанавлива ется с помощью автооператора на спу

установленного в основании 7 спутника с возможностью поворота.

Величину хода поворотного кулачка 23 можно регулировать ограничителя5 ми 24 и 25.

Привод линейного перемещения 20 состоит из силового цилиндра 26, в штоке 27 которого установлен щуп 28, базирующий корпус 6 собираемого уз0 ла. Шток 27 привода 20 выполнен с полостью, в которой размещены пружина 29, отрегулированная на требуемое усилие сборки, и клапан 30, контактирующий с коническим седлом 31

, и перекрывающий доступ сжатого воздуха из силового цилиндра 26 в струйный канал 32. Упор 21 расположен в плоскости, перпендикулярной действию струи воздуха, выходящего из канала 32, через полость 33.

0

5

полосы с промежутком между ними, достаточного для прохода опор 34. Для вывода бракованного изделия с линии на позиции расположен датчик 36, взаимодействующий с пружиной 37, ход которой от действия кулачка 23 ограничен регулируемым упором 38. Устранение брака производится на ветке устранения брака 39, куда спутник сталкивается силовым цилиндром 40.

Линия работает следующим образом.

На позиции загрузки 1 комплект корпус, сердечник, ключ устанавливается с помощью автооператора на спутник 4, При этом корпус замка 6 лосы- лается до буртика консолн 9, ориентируясь т.чк, что отверстия штифтов направлены вверх. Фиксируют такое его положение боковые прюкимы 19.

Сердечник 5 с ключом устанавливается хвостовиком в фигурной полости 10, далее путем нажатия на стержень 14 производится подъем фиксатора 12 до соприкосновения паза вилки 13 с ключом и передним концом сердечника 5.

Рычаг 15, заходя в паз 16 стержня 14, фиксирует его от обратного хода на все время проведения сборки.

Далее спутник 4 с деталями поступает на позиции расшифровки секрета ключа II, загрузки штифтов и пружин III и зачеканивания заглушек IV. В момент зачеканивания заглушки в корпус замка консоль 9 поддерживается подводимыми под нее дополнительными опорами 34.

Далее спутник поступает на позицию 25 в исходное положение, освобождая

сборки V сердечника с корпусом.

На последней позиции загруженные штифты 41 корпуса цилиндрового механизма контактируют с посадочной поверхностью 11, представляющей собой выемку, причем глубина выемки соответствует величине осадки каждой пружины 42. Штифты 41 устанавливаются в выемку, пружины 42 полностью помещаются в корпусе 6 замка, не препят- вательности загрузочные и сборочные

ствуя установке и зачеканке заглушки 43,

Сборка осуществляется посредством сдвига под воздействием силового цилиндра 26 корпуса 6 по консоли 9 на сердечник 5.

Если в процессе сборки возникает заклинивание, срабатывает система индикации правильности процесса сборки: подпружиненный щуп 28 корпуса замка останавливается, а шток 27 продолжает двигаться до тех пор, пока щуп 28 не упрется в клапан 30 и не откроет его. Сжатый воздух из силового цилиндра 26 через полость 33 и струйный канал 32 выходит в атмосферу, Шток 27 останавливается, авария будет предотвращена. Возвращение штока в исходное положение происходит по команде от реле давления.

В момент останова штока 27 струя сжатого воздуха, вькодящего из струйного канала 32, действует на упор 21, расположенный в плоскости, перпендиустройства, в числе которых устройст ва для запрессовки и зачеканивания, контрольные механизмы, механизм выгрузки и средства автоматизации уп40 равления работой линии, отличающаяся тем, что, с целью повышения качества и выхода готовых изде лий, устройство для сборки снабжено установленным на штоке его привода

4g линейного перемещения щупом, бази- корпус собираемого узла по направлению сборки, а шток привода линейного перемещения выполнен с полостью, седлом и каналом, при этом полость соединена с бесштоковой полостью указанного привода посредство расположенного на седле подпружиненного клапана, а каналом - с атмосферой, на выходе которого в атмосферу расположен дополнительно введенный поворотный упор с закрепленным на нем лепестком для взаимодействия со средствами автомат}1зации управления работой линии.

50

55

0

кулярной дейстг ии1 струи сжатого воздуха. Упор 21 поворачивает поворотный кулачок 2Т до ограничителя 25, обеспечив выступание поворотного кулачка 23 за нижние габариты транспортной ленты 35. При движении по линии повернутый кулачок 23 взаимодействует с пружиной 37, которая изгибаясь до контакта с регулируемым упором 38, воздействует на датчик 36, обеспечивающий срабатывание силового цилиндра 40, перевода спутника 4 с бракованным узлом на ветку устране- 5 ния брака 39.

На позиции разгрузки VI спутников 4 от собранных цилиндровых механизмов производится опускание вилкообразного фиксатора 12 посредством нажатия на кнопку 18, которая выводит рычаг 15 из паза 16 стержня 14, а последний выталкивается из основания 7 спутника 4 пружиной.

Вилкообразный фиксатор опускается

0

0

сердечник 5.

Цилиндровый механизм в сборе удаляется автооператором со спутника 4. Спутник 4 возвращается на позицию загрузки.

Формула изобретения Линия для сборки узлов,например,механизма замка,содержащая расположенные на станине в технологической последоустройства, в числе которых устройства для запрессовки и зачеканивания, контрольные механизмы, механизм выгрузки и средства автоматизации уп0 равления работой линии, отличающаяся тем, что, с целью повышения качества и выхода готовых изделий, устройство для сборки снабжено установленным на штоке его привода

g линейного перемещения щупом, бази- корпус собираемого узла по направлению сборки, а шток привода линейного перемещения выполнен с полостью, седлом и каналом, при этом полость соединена с бесштоковой полостью указанного привода посредством расположенного на седле подпружиненного клапана, а каналом - с атмосферой, на выходе которого в атмосферу расположен дополнительно введенный поворотный упор с закрепленным на нем лепестком для взаимодействия со средствами автомат}1зации управления работой линии.

0

5

Л

,-.

I

W

/ ч

k- k k

Фиг.1

a SSSSL

/

20

lyiU- f

JY

/

J5

j E2222

фуг. 2

и

24

27

фаг.6

Фиг.7

| Устройство для запоминания положений позиционируемого рабочего органа | 1973 |

|

SU473591A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1985-07-17—Подача