Изобретение относится к области производства графита, а именно расширенного графита, который может быть использован для изготовления низкоплотного углеродного порошка и других материалов в черной и цветной металлургии, в химическом машиностроении, электротехнике, теплотехнике.

Целью изобретения является повышение степени расширения графита.

П р и м е р. 100 г Природного графита марки ГСМ (ГОСТ 18191-78) помещают в кислотостойкий реактор, приливают 300 мл концентрированной Н2SO4 (d= 1,83 г/см3), перемешивают и через образовавшуюся суспензию барботируют газовую смесь О3-О2 с концентрацией озона (О3) 1 об. % со скоростью подачи газовой смеси 15 л/ч. Обработку ведут в течение 25 ч при комнатной температуре, затем прекращают подачу газа, отфильтровывают избыток серной кислоты, а твердый осадок промывают 180 мл холодной воды, промывные воды отделяют и далее промывают горячей водой до нейтральной реакции. Полученный продукт представляет собой окисленный графит, содержащий гидроксил и карбоксилфункиональные группы, а также остаточные сульфат и гидросульфатионы, высушивают при 100±10оС. Получают 107 г окисленного графита, который расширяют при 1000оС в течение 3 с вертикальной печи с электронагревом в потоке газа-носителя. В результате получают 97 г расширенного графита, К= 100.

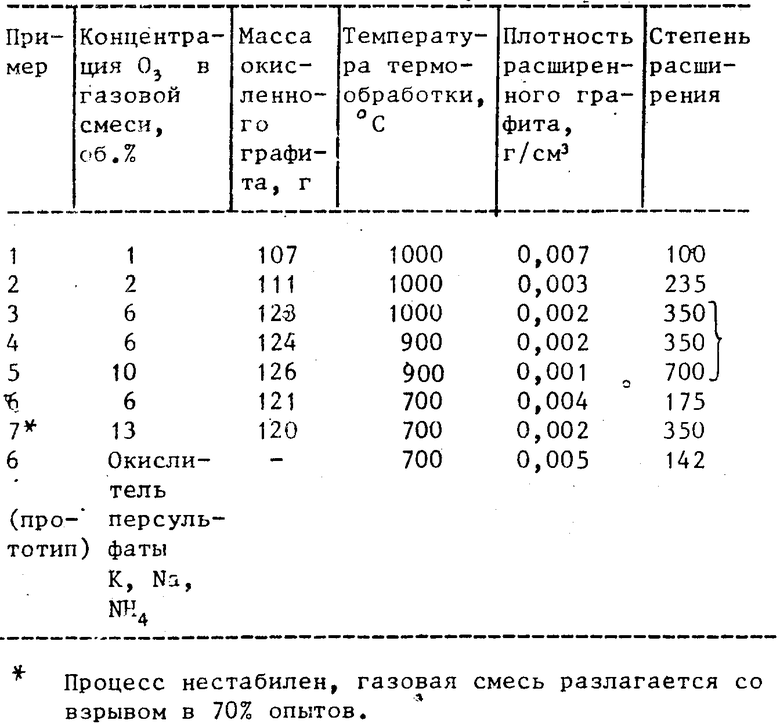

В таблице представлены результаты расширения графита по изобретению и в качестве сравнения пример по прототипу.

Изобретение позволяет повысить степень расширения графита, исключить взрывоопасность процесса и повысить его производительность.

При этом данный способ позволяет значительно снизить расход серной кислоты: на 100 г графита берут 300 мл Н2SO4 (d = 1,83 г/см3), после проведения операции химической обработки и отделения твердой фракции от жидкости в фильтрате получают 220 мл Н2SO4 (d = 1,81 г/см3), которую используют вторично.

После промывки окисленного графита холодной водой в фильтрате получают 227 мл Н2SO4 (d = 1,4 г/см3), которая также может быть использована.

Таким образом, изобретение повышает воспроизводимость процесса, удешевляет его и не наносит вред окружающей среде. (56) Авторское свидетельство СССР N 767023, кл. С 01 В 31/04, 1978.

Патент США N 4091083, кл. С 01 В 31/04, 1978.

Патент Японии N 54-38292, кл. С 01 В 31/04, 1979.

Авторское свидетельство СССР N 1256376, кл. С 01 В 31/04, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1594865A1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2443625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2223219C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1633743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ГРАФЕНА | 2018 |

|

RU2709594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО УГЛЕГРАФИТА | 1991 |

|

RU2031835C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| Способ получения расширенного графита | 1978 |

|

SU767023A1 |

Изобретение относится к технологии получения расширенного графита, который может быть использован для изготовления низкоплотного углеродного порошка и других углеродных материалов, например, в черной и цветной металлургии, в химическом машиностроении, электротехнике, теплотехнике. Цель изобретения - повышение степени расширения графита. Это достигается способом получения расширенного графита, включающим суспендирование графита в концентрированной серной кислоте, добавление в суспензию окислителя кислородозонной смеси с содержанием озона 3 - 10 об. % , отделение твердой фракции от жидкости, промывку ее и сушку, термообработку полученного при этом окисленного графита при 1000С. Плотность полученного расширенного графита 0,001 - 0,002 г/см3, степень расширения 350 - 700. 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-01-30—Публикация

1987-06-10—Подача