Изобретение относится к производству электродной массы для электродов рудовос- становительных электропечей химической промышленности, а также черной и цветной металлургии и касается управления процессом термоподготовки антрацита, являю- шегося основным компонентом электродных масс.

Цель изобретения - повышение качества конечного продукта.

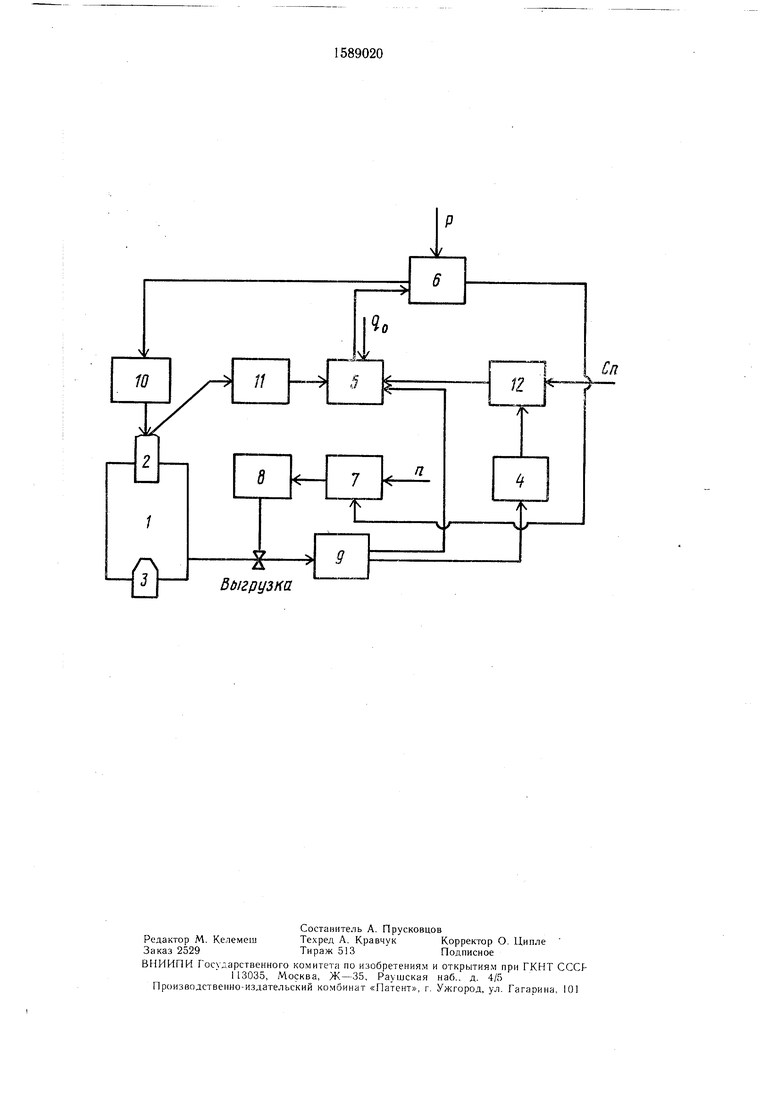

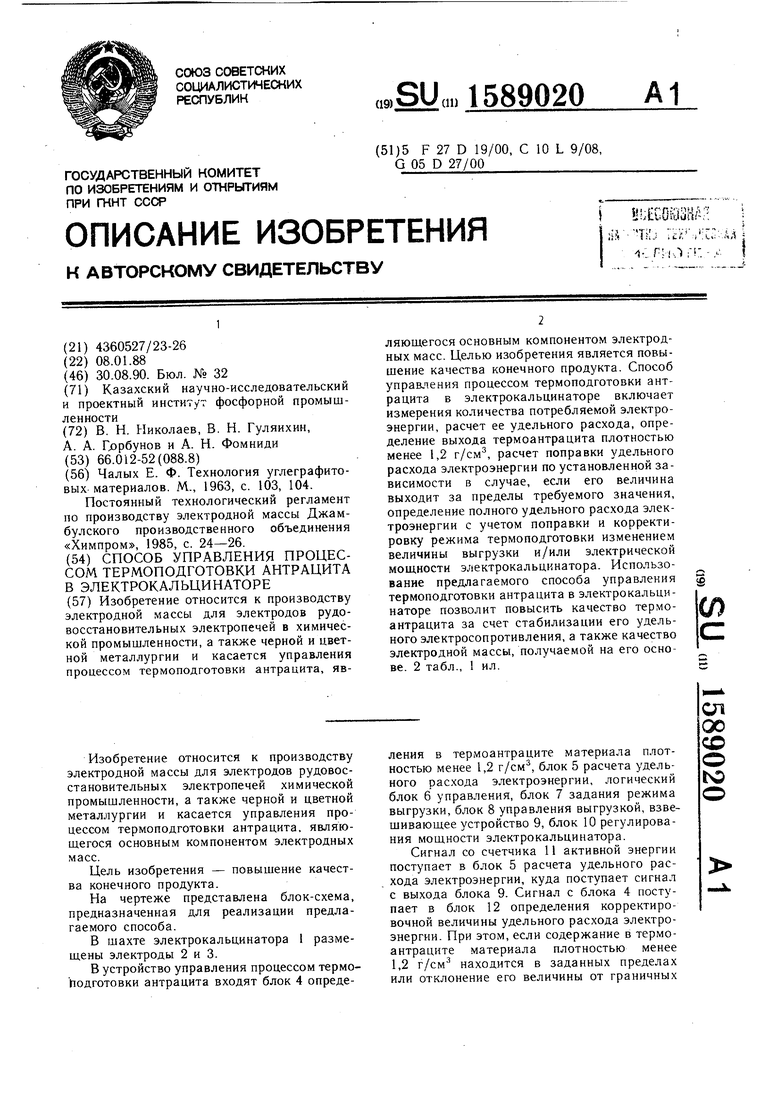

На чертеже представлена блок-схема, предназначенная для реализации предлагаемого способа.

В шахте электрокальцинатора 1 размешены электроды 2 и 3.

В устройство управления процессом термо- Подготовки антрацита входят блок 4 определения в термоантраците материала плотностью менее 1,2 г/cм блок 5 расчета удель ного расхода электроэнергии, логический блок 6 управления, блок 7 задания режима выгрузки, блок 8 управления выгрузкой, взвешивающее устройство 9, блок 10 регулирования мощности электрокальцинатора.

Сигнал со счетчика 11 активной энергии поступает в блок 5 расчета удельного расхода электроэнергии, куда поступает сигнал с выхода блока 9. Сигнал с блока 4 поступает в блок 12 определения корректировочной величины удельного расхода электроэнергии. При этом, если содержание в термоантраците материала плотностью менее 1,2 г/см находится в заданных пределах или отклонение его величины от граничных

сд оо со о го

значений заданных пределов не превышает 0,25-0,3%, то корректировка удельного расхода электроэнергии не требуется. Если содержание материала плотностью менее 1,2 г/см в термоантраците, используемом в производстве электродной массы с УЭС не более 90..м - менее 4% или более 9%, и менее 9% или более 15% в термоантраците, используемом в производстве электродной массы с УЭС не более 80Х Х10 ®Ом-м, и превышает допустимые граничные значения от заданных пределов, то проводится корректировка режима и сигнал с блока 12 подается в блок 5, который определяет полный удельный расход электроэнергии, необходимый для обеспечения заданного содержания в термоантраците материала плотностью менее 1,2 г/см1 Выход блока 5 подключен к входу логического блока 6 управления. Сигнал с блока 6 воздействует или на изменение мощности электрокальцииато- ра с помощью блока 10 регулирования мош нести, который связан с электродами 2 и 3, или на изменение режима выгрузки с помощью блока 7.

Пример 1. Осуществляли на электро- кальцинаторе мощностью 1500 квА.

Электрокальцинатор работал на мощности 800 квА. Производительность его по прокаленному термоантрациту составила 840 кг/ч, расчетный удельный расход электроэнергии в данном режиме составил 950 кВт-ч/т. Заданное содержание в термоантраците материала плотностью менее 1,2 г/см для рецептуры электродной массы с УЭС не более 80-10 Ом.м в пределах 9-15% (среднее 12%).

Управление процессом осуществляли следующим образом.

С помощью блока 4 определяли текущее содержание в выгружаемом из электро- кальцинатора термоантраците материала плотностью менее 1,2 г/см которое составило 8,3%. Сигнал с блока 4 поступал в блок 12, где производился расчет величины поправки удельного расхода электричес- xt,;i знергки:

(.103(,018.10(12-8,3): 66,8 кВТ-ч/т.

Сигнал с блока 12 подавался на вход блочка 5, где рассчитывался полный удельный расход электроэнергии, необходимый для обеспечения режима, позволяющего получить заданное содержание в термоантраците материала плотностью менее 1,2

+ Л 950+66,8 1016,7 кВт-ч/т.

Сигнал с блока 5 подавался в блок 6, который выводит Электрокальцинатор в тре- буемый режим: мощность электрокальцина- тора не изменяется, а величина выгрузки термоантрацита уменьшается до 816 кг/ч.

0

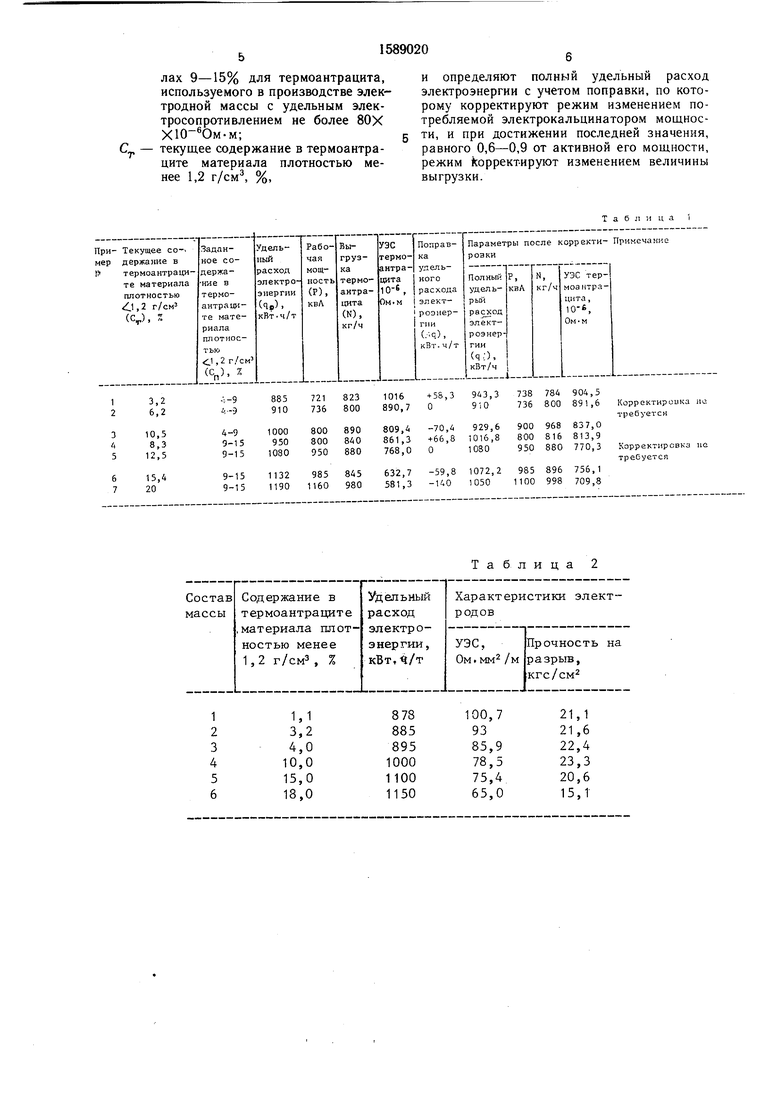

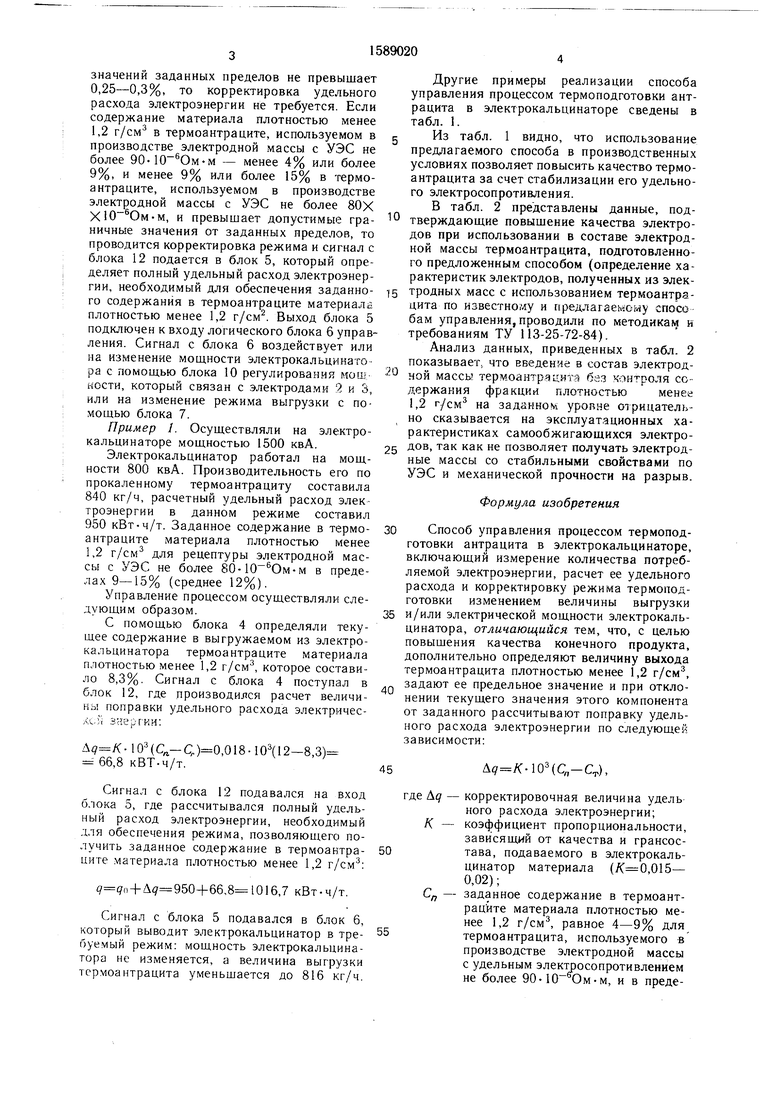

Другие примеры реализации способа управления процессом термоподготовки антрацита в электрокальцинаторе сведены в табл. 1.

Из табл. 1 видно, что использование предлагаемого способа в производственных условиях позволяет повысить качество термоантрацита за счет стабилизации его удельного электросопротивления.

В табл. 2 представлены данные, подтверждающие повышение качества электродов при использовании в составе электродной массы термоантрацита, подготовленного предложенным способом (определение характеристик электродов, полученных из электродных масс с использованием термоантрацита по известному и предлагаемому спосо - бам управления,проводили по методикам и требованиям ТУ 113-25-72-84).

Анализ данных, приведенных в табл. 2 показывает, что введение в состав электрод- ной массы термоантрацита без контроля содержания фракции плотностью менее 1,2 г/см на заданном уровне отрицательно сказывается на эксплуатационных характеристиках самообжигающихся электродов, так как не позволяет получать электродные массы со стабильными свойствами по УЭС и механической прочности на разрыв.

5

5

0

5

0

Формула изобретения

Способ управления процессом термоподготовки антрацита в электрокальцинаторе, включающий измерение количества потребляемой электроэнергии, расчет ее удельного расхода и корректировку режима термоподготовки изменением величины выгрузки и/или электрической мощности электрокаль- цинатора, отличающийся тем, что, с целью повышения качества конечного продукта, дополнительно определяют величину выхода термоантрацита плотностью менее 1,2 г/см , задают ее предельное значение и при откло- нении текущего значения этого компонента от заданного рассчитывают поправку удельного расхода электроэнергии по следующей зависимости:

где А К

С„

(Q-Q,

корректировочная величина удель ного расхода электроэнергии; коэффициент пропорциональности, зави сящий от качества и грансос- тава, подаваемого в Электрокальцинатор материала (,015- 0,02);

- заданное содержание в термоантраците материала плотностью менее 1,2 г/cм равное 4-9% для термоантрацита, используемого в производстве электродной массы с удельным электросопротивлеинем не более 90., и в преде-

лах 9-15% для термоантрацита, используемого в производстве электродной массы с удельным электросопротивлением не более 80Х Х10- Ом-м;

текущее содержание в термоантраците материала плотностью менее 1,2 г/cм %,

и определяют полный удельный расход электроэнергии с учетом поправки, по которому корректируют режим изменением потребляемой электрокальцинатором мощности, и при достижении последней значения, равного 0,6-0,9 от активной его мощности, режим Корректируют изменением величины выгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ получения формованного термоантрацита | 1989 |

|

SU1680763A1 |

| Способ получения термоантрацита | 1987 |

|

SU1423577A1 |

| СПОСОБ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2003 |

|

RU2243817C1 |

| СПОСОБ ПРОКАЛКИ АНТРАЦИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050406C1 |

| Способ получения термоантрацита | 1987 |

|

SU1498707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1996 |

|

RU2115634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2119531C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

Изобретение относится к производству электродной массы для электродов рудовосстановительных электропечей в химической промышленности, а также черной и цветной металлургии и касается управления процессом термоподготовки антрацита, являющегося основным компонентом электродных масс. Целью изобретения является повышение качества конечного продукта. Способ управления процессом термоподготовки антрацита в электрокальцинаторе включает измерение количества потребляемой электроэнергии, расчет ее удельного расхода, определение выхода термоантрацита полностью менее 1,2 г/см 3, расчет поправки удельного расхода электроэнергии по установленной зависимости в случае, если его величина выходит за пределы требуемого значения, определение полного удельного расхода электроэнергии с учетом поправки и корректировку режима термоподготовки изменением величины выгрузки и/или электрической мощности электрокальцинатора. Использование предлагаемого способа управления термоподготовки антрацита в электрокальцинаторе позволит повысить качество термоантрацита за счет стабилизации его удельного электросопротивления, а также качество электродной массы, получаемой на его основе. 2 табл., 1 ил.

1,1

3,2

4,0

10,0

15,0

18,0

т а б л II ц а 1

Таблица 2

100,7 93

85,9 78,5 75,4 65,0

21,1 21,6 22,4 23,3 20,6 15,1

| Чалых Е | |||

| Ф | |||

| Технология углеграфито- вых материалов | |||

| М., 1963, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Постоянный технологический регламент по производству электродной массы Джам- булского производственного объединения «Химпром, 1985, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-08-30—Публикация

1988-01-08—Подача