2

ел

о

N3

СЛ N5

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа ступенчатых валов.

Цель изобретения -- повышение качества изделий путем повышения точности диаметральных размеров за счет снижения уровня растягивающих иапряжоний на оси заготовки.

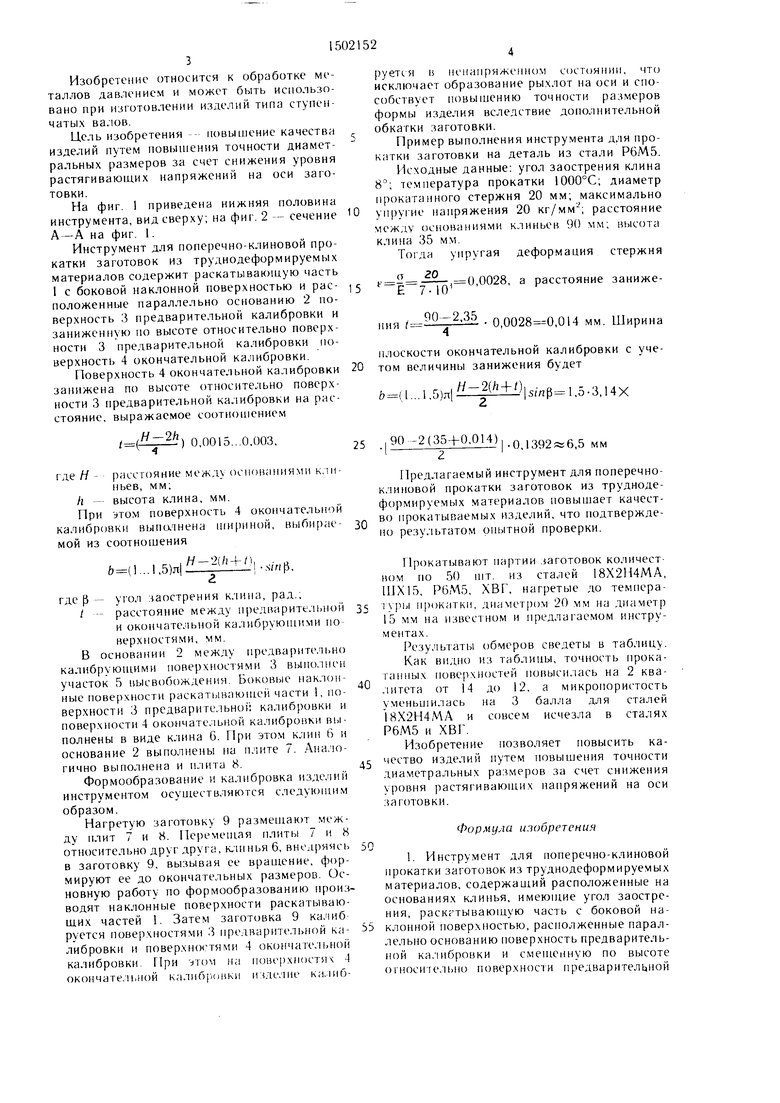

На фиг. 1 приведена нижняя половина инструмента, вид сверху; на фиг. 2 - сечение А-А на фиг. 1.

Инструмент для поперечно-клиновой прокатки заготовок из труднодеформируемых материалов содержит раскатывающую часть 1 с боковой наклонной поверхностью и расположенные параллельно основанию 2 поверхность 3 предварительной калибровки и заниженную по высоте относительно поверхности 3 предварительной калибровки поверхность 4 окончательной калибровки.

Поверхность 4 окончательной калибровки занижена по высоте ()тносите;1ьно поверхности 3 предварительной калибровки на расстояние, выражаемое соотношением

,Я -2/,

/( ) 0,0015...0,003,

руется в пенапряженном состоянии, что исключает образование рыхлот на оси и способствует повышению точности размеров формы изделия вследствие дополнительной обкатки заготовки.

Пример выполнения инструмента для прокатки заготовки на деталь из стали Р6М5.

Исходные данные: угол заострения клина S°; температура прокатки 1000°С; диаметр прокатанного стержня 20 мм; максимально упругие напряжения 20 кг/мм ; расстояние между основаниями клиньев 90 мм; высота клина 35 мм.

Тогда упругая деформация стержня

,0,0028, а расстояние занижеоп9 45

НИИ . . 0,,014 мм. Ширина

плоскости окончательной калибровки с уче- том величины занижения будет

(Ь(1...1,5),5-3,14Х

25 |90 -2(35-fO,014)

0,,5 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| СПОСОБ РЕГУЛИРОВКИ ЗАЗОРА КАЛИБРА НА ТОЛЩИНУ ПРОФИЛИРУЕМОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2292250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU902953A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU725763A1 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| Инструмент для поперечнойпРОКАТКи | 1978 |

|

SU804139A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение качества изделий. Нагретая заготовка устанавливается на основание 2 плит. Процесс прокатки заготовки начинается с перемещения плит. Основную работу по формообразованию заготовки производят наклонные поверхности раскатывающих частей 1. После этого заготовка калибруется поверхностями предварительной калибровки и поверхностями окончательной калибровки 4. Поверхности окончательной калибровки 4 занижены по высоте относительно поверхности предварительной калибровки на расстояние, равное T=[(H-2H)/4]0,015-0,003, где H - расстояние между основаниями клиньев, мм

H - высота клина, мм. При этом поверхность окончательной калибровки 4 выполнена шириной, выбираемой из соотношения B=(1-1,5)φ.[H-2(H+T)]/2.SINβ, где β-угол заострения клина, рад.

T-расстояние между предварительной и окончательной калибрующими поверхностями, мм. Конструкция инструмента позволяет повысить качество изделий путем повышения точности диаметральных размеров за счет дополнительной обкатки заготовки и снижения уровня растягивающих напряжений на оси заготовки. 1 з.п. ф-лы, 2 ил.

где Н - расстояние между оспованиями кл.и- ньев, мм;

h - высота клина, мм.

При этом поверхность 4 окончательной калибровки выполнена шириной, выби)ае- мой из соотношения

L11 CN I W -2(,. .,

Ь(1...1,5)л|;-:- 1 -s/np,

где fi - угол заострения клина, рад.;

/ - расстояние между предварительной и окончательной калибрующими по верхностями, мм.

В основании

м е жду п ре два р и тел ь но

калибрующими поверхностями 3 выполнен участок 5 высвобождении. Боковые наклонные поверхности раскат1)1ваюшей части 1, поверхности 3 предварительной калибровки и поверхности 4 окончательной калибровки выполнены в виде клина 6. При этом клин 6 и основание 2 выполнены на плите 7. Аналогично выполнена и плита 8.

Формообразование и калибровка изделий инструментом осуществляются следующим образом.

Нагретую заготовку 9 размеп1ают между плит 7 и 8. Перемещая плиты 7 и 8 относительно друг друга, к,липья 6, внедряясь в заготовку 9, вызывая ее врапгение, формируют ее до окончательных размеров. Основную работу по формообразованию производят наклонные поверхности раскатывающих частей 1. Затем заготовка 9 калиб руется повер.чностями 3 предварительной калибровки и поверхностями 4 окончательной калибровки. При этом на поверхностях 4 окончательной калнб К111ки изделие ки.:иб

Предлагаемый инструмент для поперечно- клиновой прокатки заготовок из труднодеформируемых материалов повышает качество прокатываемых изделий, что подтверждено резу,:1ьтатом опытной проверки.

0

Прокатывают партии заготовок количеством по ,50 шт. из сталей 18Х2Н4МА, 11.1X15, , ХВГ, нагретые до тем 1ера- 5 1 л ры прокатки, диаметром 20 мм на диаметр 15 мм на извес1ном и предлагаемом инструментах.

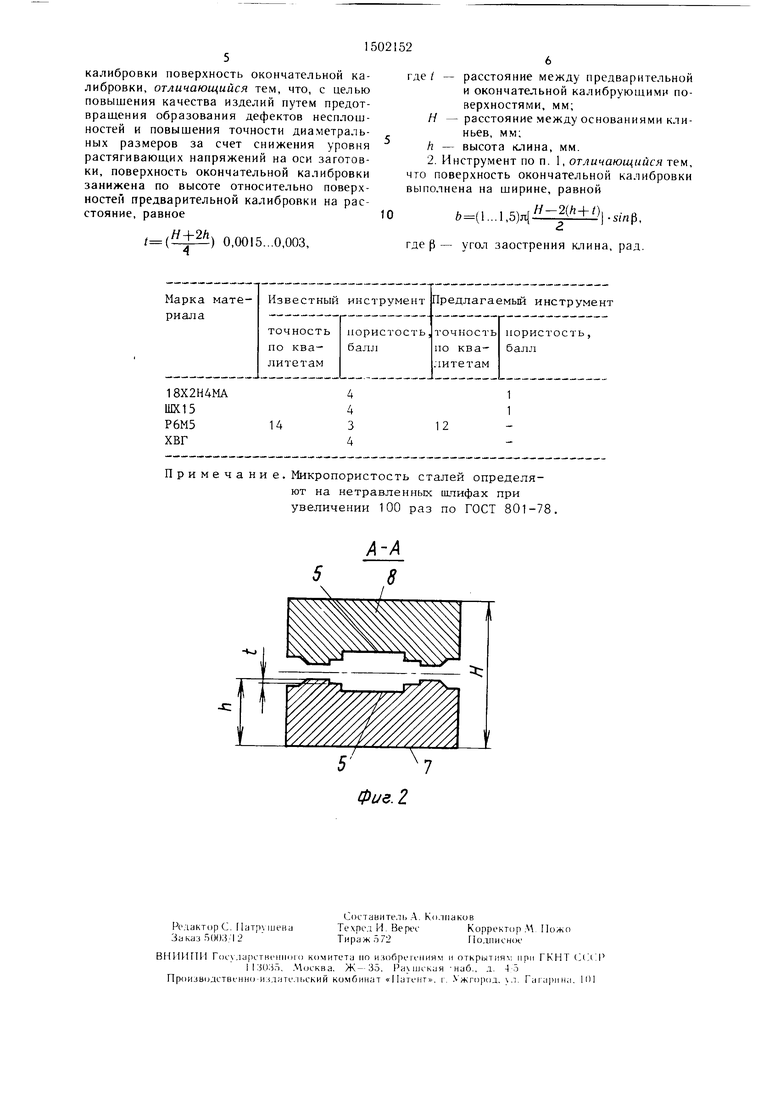

Результаты обмеров сведеты в таблицу.

Как видно из таблицы, точность прокатанных поверхностей повысилась на 2 ква- -титета от 14 до 12, а микропористость уменьши,лась на 3 балла для сталей 18Х2Н4МА и совсем исчезла в сталях Р6М5 и ХВГ.

Изобретение позволяет повысить ка5 чество изделий путем повышения точности

диаметральных размеров за счет снижения

уровня растягивающих напряжений на оси

заготовки.

Формула изобретения

0

калибровки поверхность окончательной калибровки, отличающийся тем, что, с целью повышения качества изделий путем предотвращения образования дефектов несплош- ностей и повышения точности диаметральных размеров за счет снижения уровня растягивающих напряжений на оси заготовки, поверхность окончательной калибровки занижена по высоте относительно поверхностен предварительной калибровки на расстояние, равное

/(+2) 0,0015...О,

003,

При меч а ни е. Микропористость сталей определяют на нетравленных шлифах при увеличении 100 раз по ГОСТ 801-78.

-40

где/ - расстояние между предварительной и окончательной калибрующими поверхностями, мм;

Н - расстояние между основаниями клиньев, мм;

h - высота клина, мм. 2. Инструмент по п. 1, отличающийся тем, что поверхность окончательной калибровки выполнена на ширине, равной

b(l...,5) + -sinf., гдер- угол заострения клина, рад.

| Инструмент для поперечно-клиновой прокатки | 1974 |

|

SU489569A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-04-13—Подача