А-А

ел

о |С

ел

;о

Фи2.2.

Изобретение относится к литейному производству, а точнее к конструкции стержней для изготовления тонкостенных корпусных отливок литьем в кокиль.

Цель изобретения - снижение трудоем- кости изготовления стержун и повышение точности отливок.

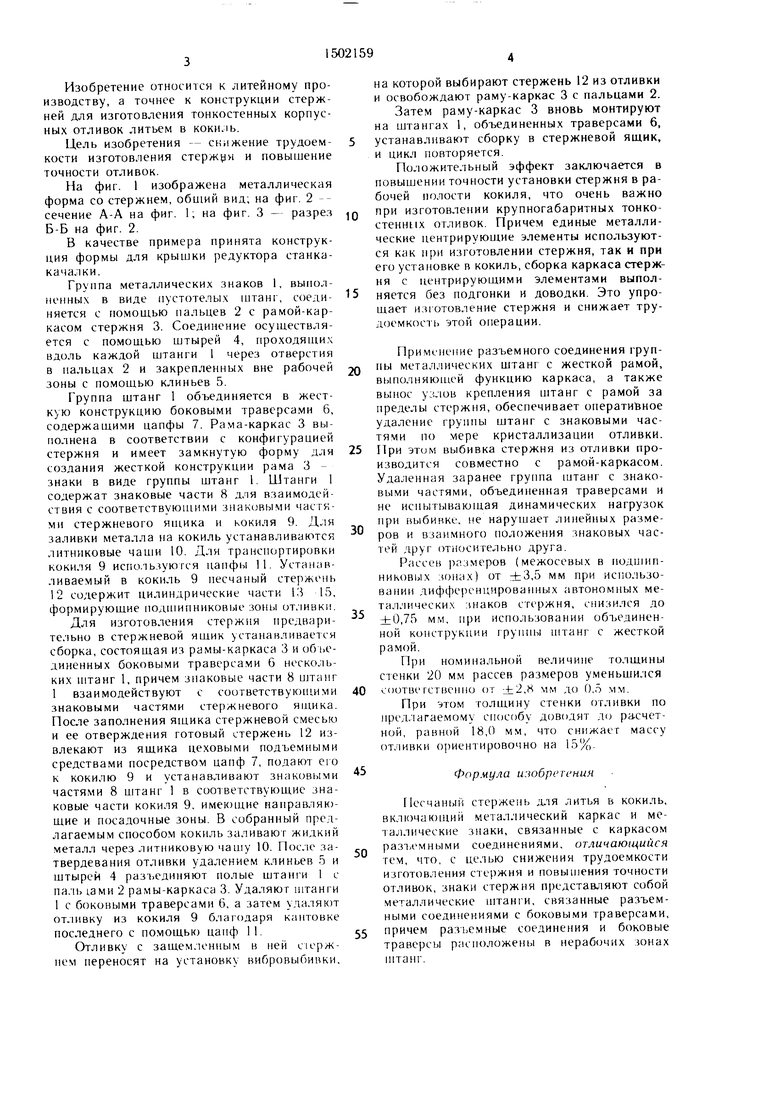

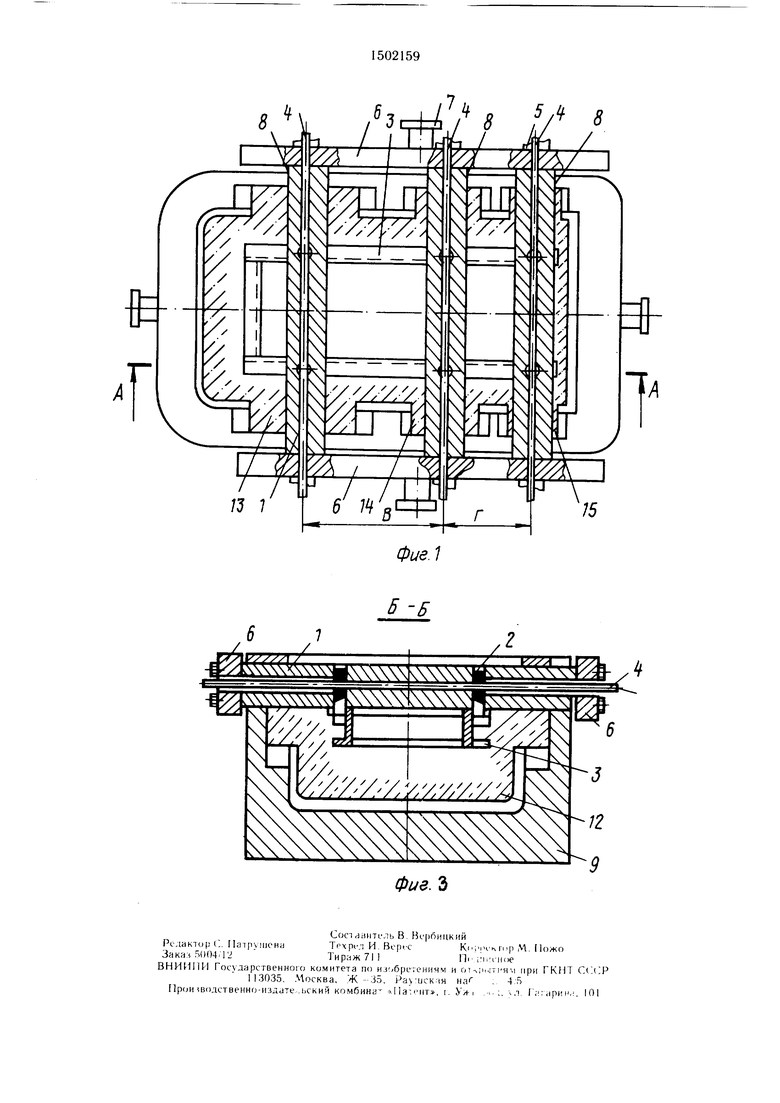

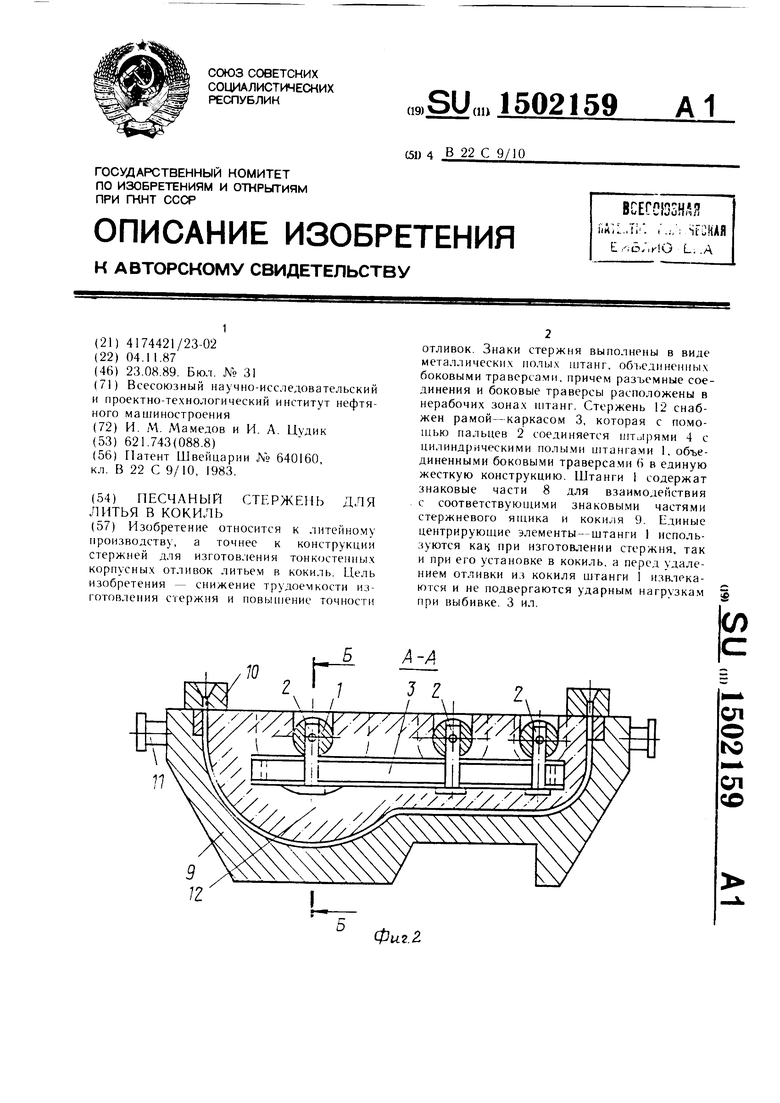

На фиг. 1 изображена металлическая форма со стержнем, общий вид; на фиг. 2 -- сечение А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

В качестве примера принята конструкция формы для крышки редуктора станка- качалки.

Группа металлических знаков 1, выполненных в виде пустотелых штанг, соеди- няется с помощью пальцев 2 с рамой-каркасом стержня 3. Соединение осуществляется с помощью штырей 4, проходящи.к вдоль каждой штанги 1 через отверстия в пальцах 2 и закрепленных вне рабочей зоны с помошью клиньев 5.

Группа штанг 1 объединяется в жесткую конструкцию боковыми траверсами 6, содержащими цапфы 7. Рама-каркас 3 выполнена в соответствии с конфигурацией стержня и имеет замкнутую форму для создания жесткой конструкции рама 3 - знаки в виде группы штанг 1. Штанги 1 содержат знаковые части 8 для взаимодействия с соответствующими знаковыми частями стержневого ящика и кокиля 9. Для заливки металла на кокиль устанавливаются литниковые чаши 10. Для транспортировки кокиля 9 используются цапфы 11. Устанавливаемый в кокиль 9 песчаный стержень 12 содержит цилиндрические части 13 15, формируюшие подшипниковые зоны отливки.

Для изготовления стержня предварительно в стержневой ящик устанавливается сборка, состоящая из рамы-каркаса 3 и об ье- диненных боковыми траверсами 6 нескольких штанг 1, причем зпаковые части 8 njTanr 1 взаимодействуют с соответствующими знаковыми частями стержневого ящика. Поспе заполнения ящика стержневой смесью и ее отверждения готовый стержень 12 извлекают из ящика цеховыми подъемными средствами посредством цапф 7, подают его к кокилю 9 и устанавливают знаковыми частями 8 штанг 1 в соответствующие знаковые части кокиля 9, имеющие направляющие и посадочные зоны. В собранный предлагаемым способом кокиль заливают жидкий металл через литниковую чашу 10. После затвердевания отливки удалением клиньев 5 и щтырей 4 раз1)единяют полые штан|-и 1 с na. ib 1ами 2 рамы-каркаса 3. Удаляют штанги 1 с боковыми траверсами 6, а затем удаляют от.пшку из кокиля 9 благодаря кантовке последнего с помощью цапф 11.

Отливку с защемленным в ней счерж- нем переносят на установку вибровыбивки.

5

0 5

5

5

0

на которой выбирают стержень 12 из отливки и освобождают раму-каркас 3 с пальцами 2.

Затем раму-каркас 3 вновь монтируют на щтангах 1, объединенных траверсами 6, устанавливают сборку в стержневой ящик, и цикл повторяется.

Положительный эффект заключается в повышении точности установки стержня в рабочей полости кокиля, что очень важно при изготовлении крупногабаритных тонко- стенних отливок. Причем единые металлические центрирующие элементы используются как при изготовлении стержня, так и при его установке в кокиль, сборка каркаса стержня с центрирующими элемеитами выполняется без подгонки и доводки. Это упрощает из1-отовление стержня и снижает трудоемкость этой операции.

Применение разъемного соединения группы металлических щтанг с жесткой рамой, выполняющей функцию каркаса, а также вынос узлов крепления штанг с рамой за пределы стержня, обеспечивает оперативное удаление группы щтанг с знаковыми частями по мере кристаллизации отливки. При этим выбивка стержня из отливки производится совместно с рамой-каркасом. Удаленная заранее группа штанг с знаковыми частями, объединенная траверсами и не испытывающая динамических нагрузок при выбивке, не нарушает линейных размеров и взаимного положения знаковых частей друг относительно друга.

Рассев р тзмеров (межосевых в никовых зонах) от ±3,5 мм при использовании дифференцированных автономных ме- тал. щчески.х знаков стержня, снизился до ±0,75 мм, при использовании объединенной конструкции группы щтанг с жесткой рамой.

При номинальной величине толщины стенки 20 мм рассев размеров уменьшился соответственно от ±2,8 мм до 0,5 мм.

При этом толщину стенки отливки по нред.чагаемому сгкк обу доводят до ра-счет- ной, равной 18,0 мм, что снижает массу отливки ориентировочно на 15%.

Формула изобретения

Песчаный стержень для литья в кокиль, включающий металлический каркас и металлические знаки, связанные с каркасом раз1,емными соединениями, отличающийся тем, что, с целью снижения трудоемкости изготовления стержня и повышения точности отливок, знаки стержня представляют собой металлические щтaнl и, связанные разъемными соединениями с боковыми траверсами, причем разъемные соединения и боковые траверсы расположены в нераб(:чих зонах штанг.

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень | 1982 |

|

SU1026933A1 |

| Стержневой ящик | 1974 |

|

SU473559A1 |

| ЛИТЕЙНАЯ ФОРМА | 1990 |

|

RU2030244C1 |

| Литейный стержень | 1991 |

|

SU1787653A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Стержень для отливок ребристого цилиндра двигателей | 1983 |

|

SU1088864A1 |

| Способ изготовления пустотелых валков для переработки резины и пластических масс | 1990 |

|

SU1799311A3 |

| Стержневой ящик | 1982 |

|

SU1026931A1 |

Изобретение относится к литейному производству, а точнее к конструкции стержней для изготовления тонкостенных корпусных отливок литьем в кокиль. Цель изобретения - снижение трудоемкости изготовления стержня и повышение точности отливок. Знаки стержня выполнены в виде металлических полых штанг, объединенных боковыми траверсами, причем разъемные соединения и боковые траверсы расположены в нерабочих зонах штанг. Стержень 12 снабжен рамой - каркасом 3, которая с помощью пальцев 2 соединяется штырями 4 с цилиндрическими полыми штангами 1, объединенными боковыми траверсами 6 в единую жесткую конструкцию. Штанги 1 содержат знаковые части 8 для взаимодействия с соответствующими знаковыми частями стержневого ящика и кокиля 9. Единые центрирующие элементы - штанги 1 используются как при изготовлении стержня, так и при его установке в кокиль, а перед удалением отливки из кокиля штанги 1 извлекаются и не подвергаются ударным нагрузкам при выбивке. 2 ил.

Фие.1

Б -Б

| Устройство для динамической градуировки вакуумметров абсолютного давления | 1977 |

|

SU640160A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-23—Публикация

1987-01-04—Подача