1

(21)431772А/23-02

(22)17.09.87

(46) 23.()8.89.Бюл. № 31 (72) С.И.Смирнов

(53)621.784.6 (088.8)

(56)Металлорежуп1ие станки. Отраслевой каталог. М., Научно-исследовательский институт информации по машиностроению. 1984, Лист 9.03.027, Станок для закалки зубьев шестерен Модель КУ202М.

(54)СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ИЗДЕЛИЙ

(57)Изобретение относится к термической обработке изделий и предназначено для закалки с индукционным нагревом ТВЧ звездочек и шестерен.

Целью изобретения является повышение производительности и расширение технологических возможностей при сохранении оптимального КПД станка. В зависимости от размеров закаливаемого изделия оно устанавливается на одной из двух планшайб II или 12, диаметры которых находяися в соотношении 2,8:1. Работа станка в автоматическом режиме может осуществляться по одному из циклов, соответствующих выбранному технологическому режиму: закалка наружных или внутренних зубьев одновременным способом, закалка зубьев конических шестерен, закалка наружных зубьев шестерен непрерывно-последовательным способом. 1 з.п. ф-лы, 3 ил.

(/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Способ контурной закалки секторов зубчатых венцов и станок для его осуществления | 1982 |

|

SU1129245A1 |

| Устройство для индукционного нагрева | 1990 |

|

SU1779265A3 |

| Способ закалки с нагревом ТВЧ изделий с криволинейной поверхностью и станок для его осуществления | 1984 |

|

SU1198122A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| Станок для индукционной закалки изделий | 1982 |

|

SU1098960A1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Станок для закалки зубчатых изделий | 1989 |

|

SU1638181A1 |

Изобретение относится к термической обработке изделий и предназначено для закалки с индукционным нагревом ТВЧ звездочек и шестерен. Целью изобретения является повышение производительности и расширение технологических возможностей при сохранении оптимального КПД станка. В зависимости от размеров закаливаемого изделия оно устанавливается на одной из двух планшайб 11 или 12, диаметры которых находятся в соотношении 2,8:1. Работа станка в автоматическом режиме может осуществляться по одному из циклов, соответствующих выбранному технологическому режиму: закалка наружных или внутренних зубьев одновременным способом, закалка зубьев конических шестерен, закалка наружных зубьев шестерен непрерывно-последовательным способом. 1 з.п. ф-лы, 3 ил.

/;

сл

о

N9

О) САР vl

s г

3150

Изобретение относится к области термической обработки изделий и предназначено для закалки с индукционным нагревом ТВЧ звездочек и шестерен.

Цель изобретения - повышение производительности и расширение технологических зозможностей при сохранении оптимального КПД станка.

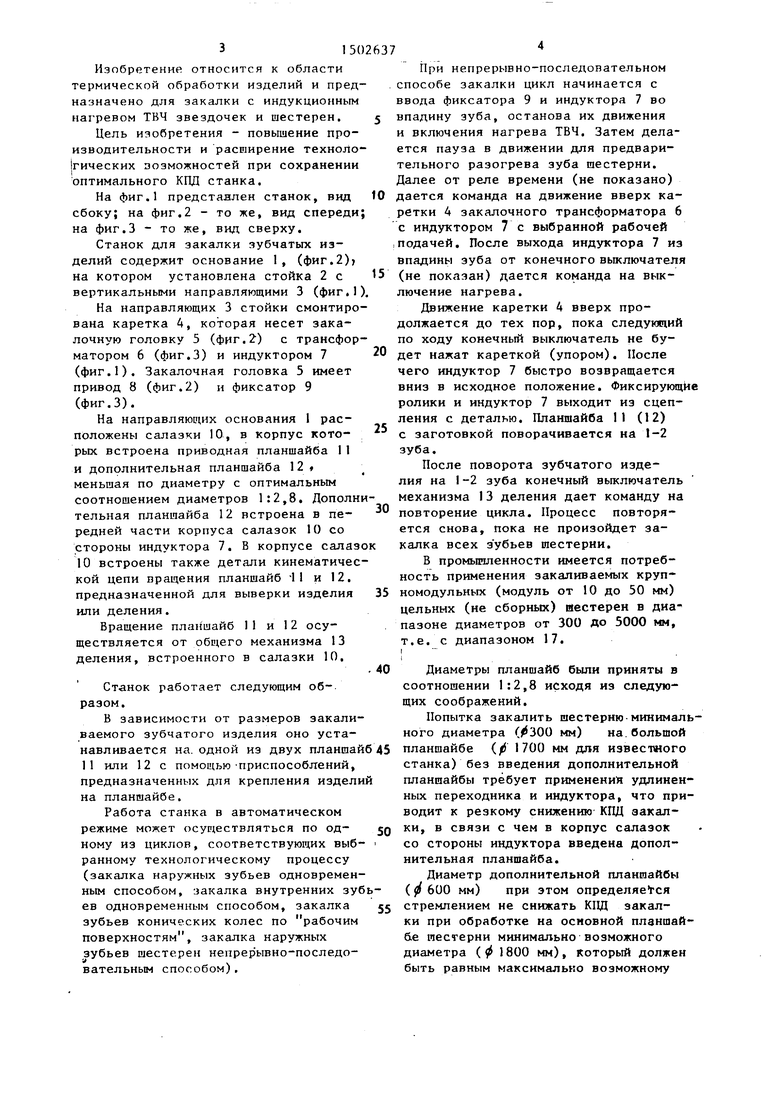

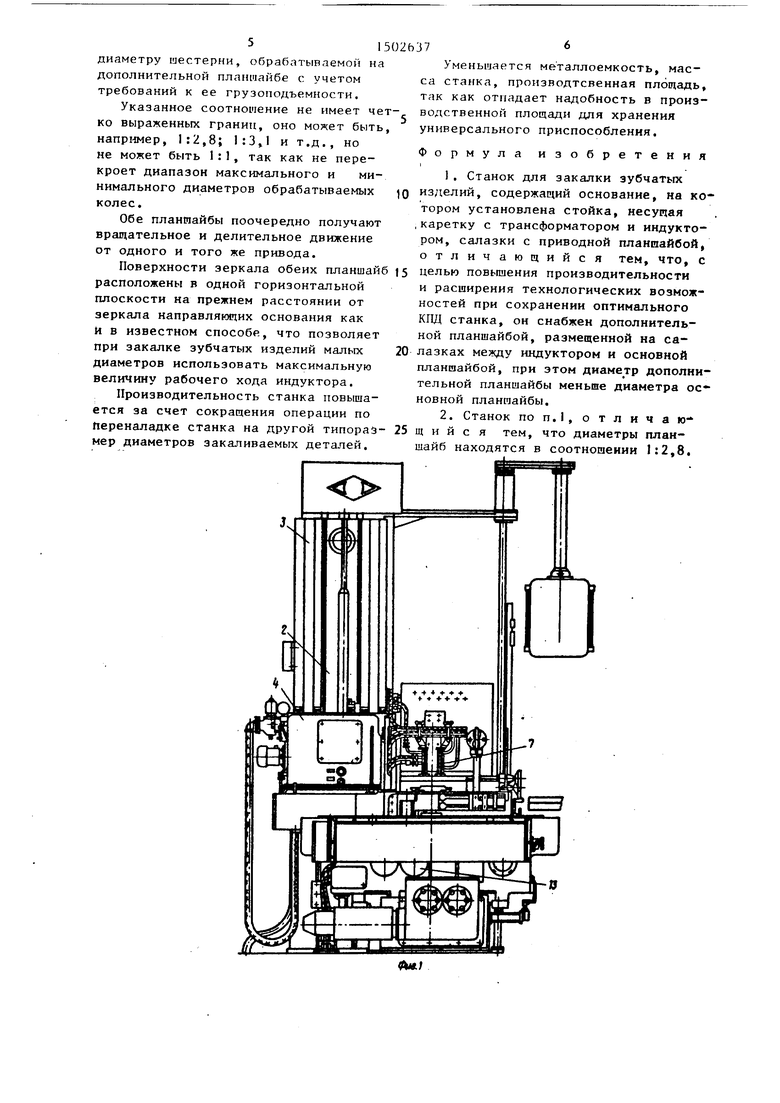

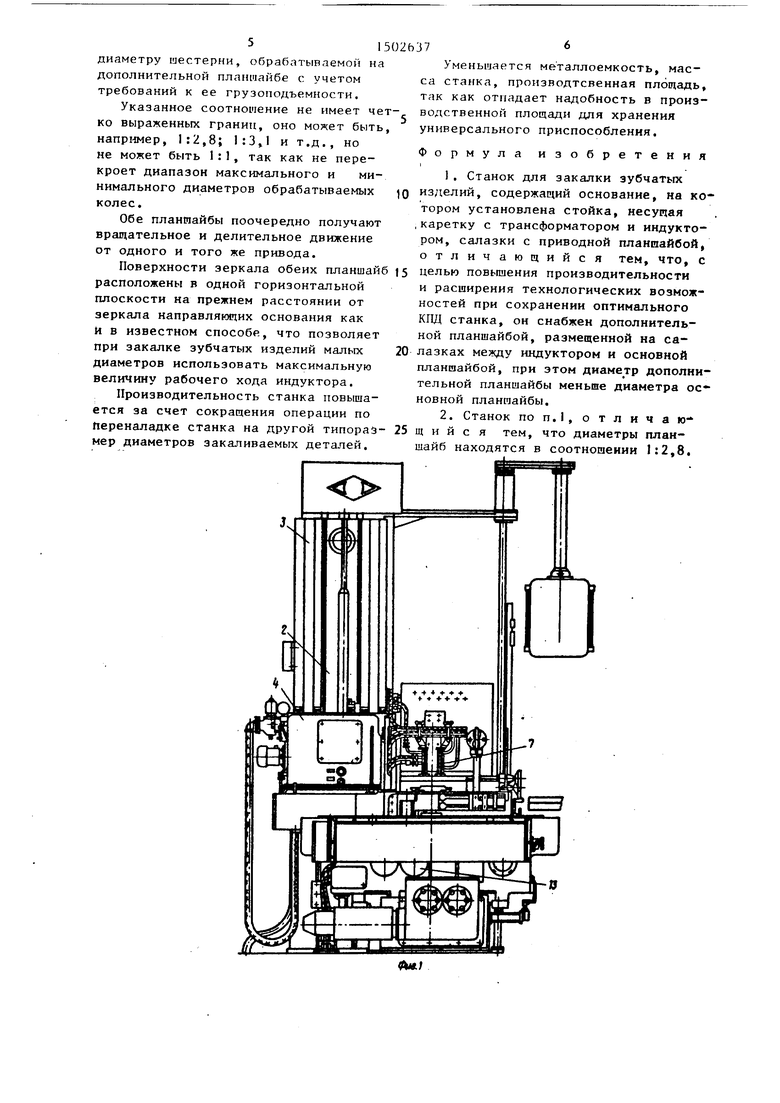

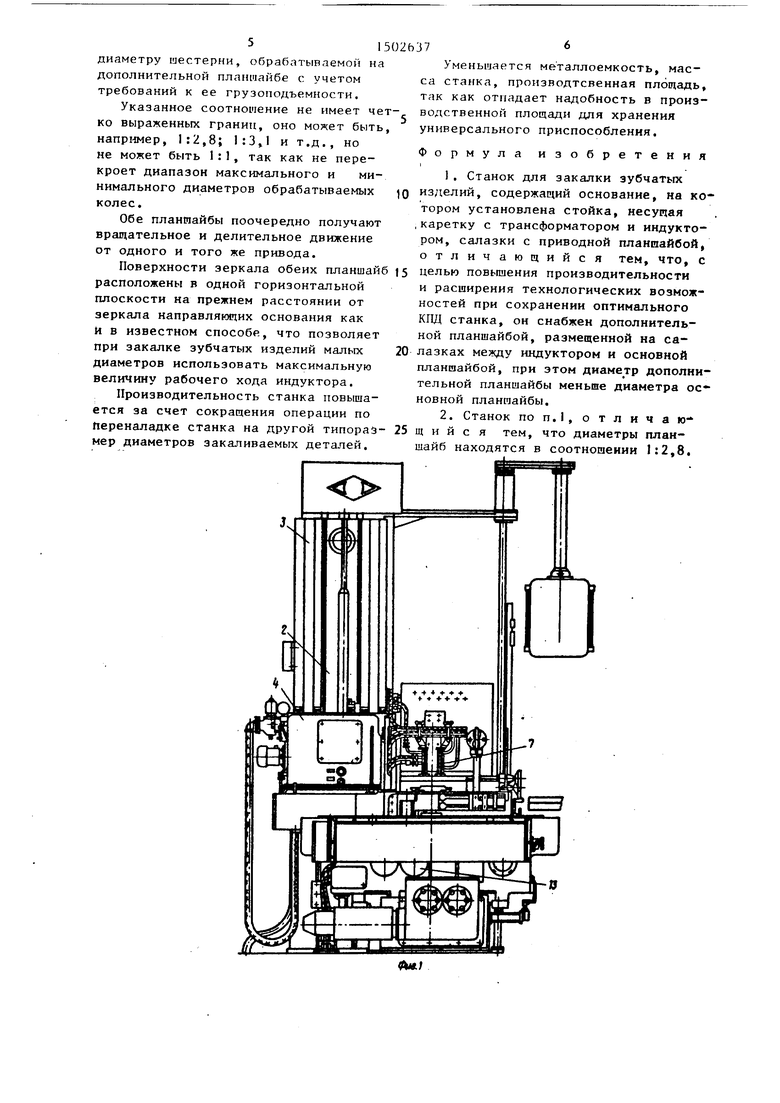

На фиг.1 предстанлен станок, вид сбоку; на фиг,2 - то же, вид спереди; на фиг.З - то же, вид сверху.

Станок для закалки зубчатых изделий содержит основание 1, (фиг.2) на котором установлена стойка 2 с вертикальными направляющими 3 (фиг,1)

На направляющих 3 стойки смонтирована каретка 4, которая несет закалочную головку 5 (фиг.2) с трансформатором 6 (фиг.З) и индуктором 7 (фиг.1). Закалочная головка 5 имеет привод 8 (фиг.2) и фиксатор 9 (фиг.З),

На направляющих основания 1 расположены салазки 10, в корпус которых встроена приводная планшайба 11 и дополнительная планшайба 12 меньшая по диаметру с оптимальным соотношением диаметров 1:2,8, Дополнительная планшайба 12 встроена в передней части корпуса салазок 10 со стороны индуктора 7, В корпусе салазо 10 встроены также детали кинематической цепи вращения планшайб -11 и 12, предназначенной для выверки изделия или деления.

Вращение планшайб 11 и 12 осуществляется от o6niero механизма 13 деления, встроенного в салазки 10,

Станок работает следующим образом,

В зависимости от размеров закаливаемого зубчатого изделия оно устанавливается на. одной из двух планшай 11 или 12 с помощью-приспособлений, предназначенных для крепления издели на планшайбе.

Работа станка в автоматическом режиме может осуществляться по од- ному из циклов, соответствующих выб- ранному технологическому процессу (закалка наружных зубьев одновременным способом, закалка внутренних зубев одновременным способом, закалка зубьев конических колес по рабочим поверхностям, закалка наружных зубьев шестерен непрерывно-последовательным способом).

0

5

0

5

При непрерывно-последовательном способе закалки цикл начинается с ввода фиксатора 9 и индуктора 7 во впадину зуба, останова их движения и включения нагрева ТВЧ, Затем делается пауза в движении для предварительного разогрева зуба шестерни. Далее от реле времени (не показано) дается команда на движение вверх каретки 4 закалочного трансформатора 6 с индуктором 7 с выбранной рабочей подачей. После выхода индуктора 7 из впадины зуба от конечного выключателя (не показан) дается команда на выключение нагрева.

Движение каретки 4 вверх продолжается до тех пор, пока следующий по ходу конечный выключатель не будет нажат кареткой (упором), После чего индуктор 7 быстро возвращается вниз в исходное положение. Фиксирующие ролики и индуктор 7 выходит из сцепления с деталью. Планшайба 11 (12) с заготовкой поворачивается на 1-2 зуба.

После поворота зубчатого изделия на 1-2 зуба конечный выключатель механизма 13 деления дает команду на

повторение цикла. Процесс повторяется снова, пока не произойдет закалка всех з убьев шестерни,

В промышленности имеется потребность применения закаливаемых круп35 номодульных (модуль от 10 до 50 мм) цельных (не сборных) шестерен в диапазоне диаметров от 300 До 5000 мм, т.е. с диапазоном 17,

Диаметры планшайб были приняты в соотношении 1:2,8 исходя из следующих соображений.

Попытка закалить шестерню минимального диаметра (300 мм) на.большой планшайбе ( 1700 мм для известиого станка) без введения дополнительной планшайбы требует применения удлиненных переходника и индуктора, что приводит к резкому снижению КПД аакал- ки, в связи с чем в корпус салазок со стороны индуктора введена дополнительная планшайба.

Диаметр дополнительной планшайбы ( 600 мм) при этом определяемся стремлением не снижать К1Щ закалки при обработке на основной планшайбе шестерни минимально возможного диаметра (ф 1800 мм), который должен быть равным максимально возможно чу

диаметру шестерни, обрабатываемой на дополнительной планшайбе с учетом требований к ее грузоподъемности.

Указанное соотношение не имеет четко выраженных границ, оно может быть, например, 1:2,8; 1:3,1 и т.д., но не может быть 1:1, так как не перекроет диапазон максимального и минимального диаметров обрабатываемых колес.

Обе планшайбы поочередно получают вращательное и делительное движение от одного и того же привода.

Поверхности зеркала обеих планшайб 15 целью повышения производительности

расположены в одной горизонтальной плоскости на прежнем расстоянии от зеркала направляющих основания как И в известном способе, что позволяет при закалке зубчатых изделий малых диаметров использовать максимальную величину рабочего хода индуктора.

Производительность станка повышается за счет сокращения операции по

Переналадке станка на другой типораэ- 25 щ и и с я тем, что диаметры план- мер диаметров закаливаемых деталей. шайб находятся в соотношении 1:2,8.

6376

Уменьшается металлоемкость, масса станка, производтсвенная площадь, так как отпадает надобность в производственной площади для хранения универсального приспособления.

Формула изобретения

и расширения технологических возможностей при сохранении оптимального КПД станка, он снабжен дополнительной планшайбой, размещенной на са- 20 лазках между индуктором и основной планшайбой, при этом диаметр дополнительной планшайбы меньше диаметра ос новной планшайбы.

П

Составитель Т.Бердышевская Редактор В.Данко Техред Л. Олийнык

Заказ 5047/36

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

J Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

J

Корректор М.Пожо

Подписное

Авторы

Даты

1989-08-23—Публикация

1987-09-17—Подача