Изобретение относится к области термообработки изделий.

Известен станок для контурной закалки зубчатых венцов, содержащий трансформатор с индуктором, делительный стол с планшайбой для установки изделия, механизм шагового деления стола с фиксатором и механизм автоматической коррекции положения индуктора относительно закаливаемой поверхности.

На известном станке невозможно автоматически закаливать зубчатые венцы грубо обработанных деталей, например звездочек для тяговых разборных цепей подвесных конвейеров, допуски на основные параметры которых значительно превышают допуски на колебания установленных зазоров между контуром индуктора и контуром закаливаемого зуба звездочки, так как коррекция взаимоположения индуктора и закаливаемого профиля детали в этих станках ведется по профилю зуба, соседнего с закаливаемым зубом, и неминуемо приведет к браку в работе из-за неточности изготовления детали.

Описываемый станок для контурной закалки деталей типа звездочек цепных конвейеров отличается от известного тем, что механизм коррекции выполнен в виде вертикально-подвижной головки, включающей рабочие элементы, например ролики, размещенные на ползунах, синхронно перемещаемых в противоположные стороны от привода при взаимодействии роликов с закаливаемой поверхностью для осуществления угловой коррекции, установленной на двухкоординатной каретке, несущей

ограничитель хода индуктора для его радиальной коррекции, которая монтирована на станке перед кареткой трансформатора, а стол станка снабжен двумя фиксаторами, один из которых фиксирует положение планшайбы

стола при шаговых делениях, а второй - производит фиксацию планшайбы после осуществления коррекции.

Такое выполнение станка исключает влияние погрешностей механической обработки

детали на качество закалки ее профиля и позволяет повысить качество, производительность труда и автоматизировать технологический процесс закалки.

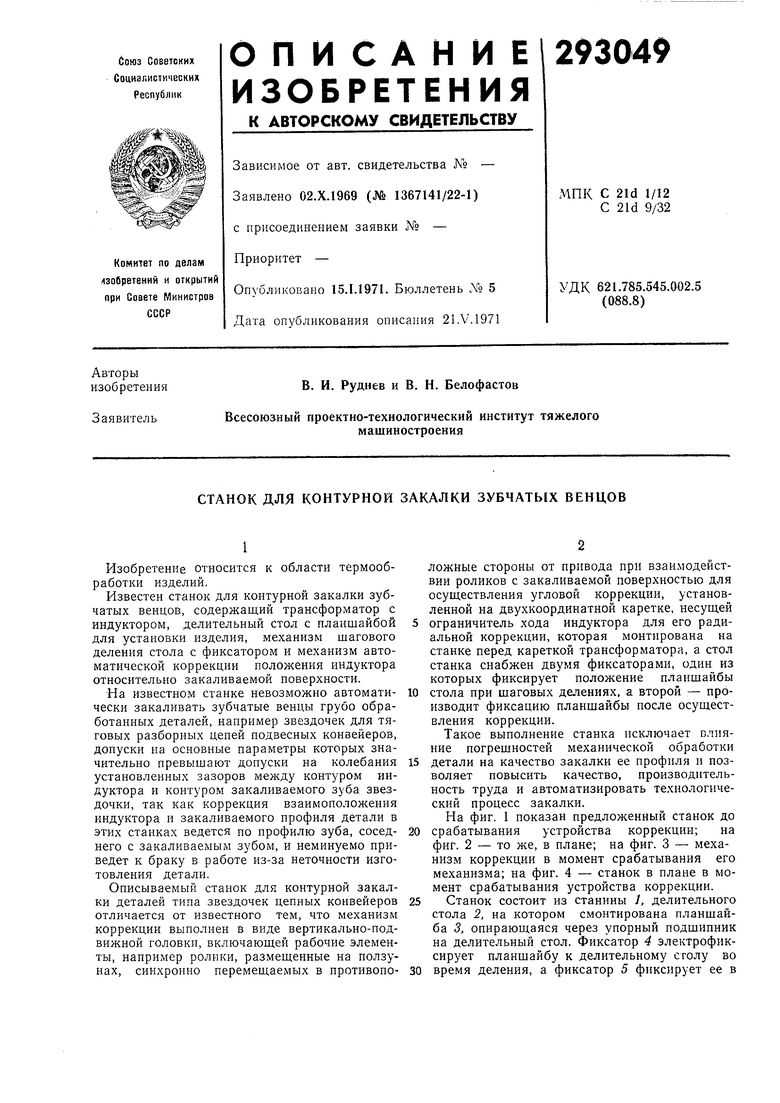

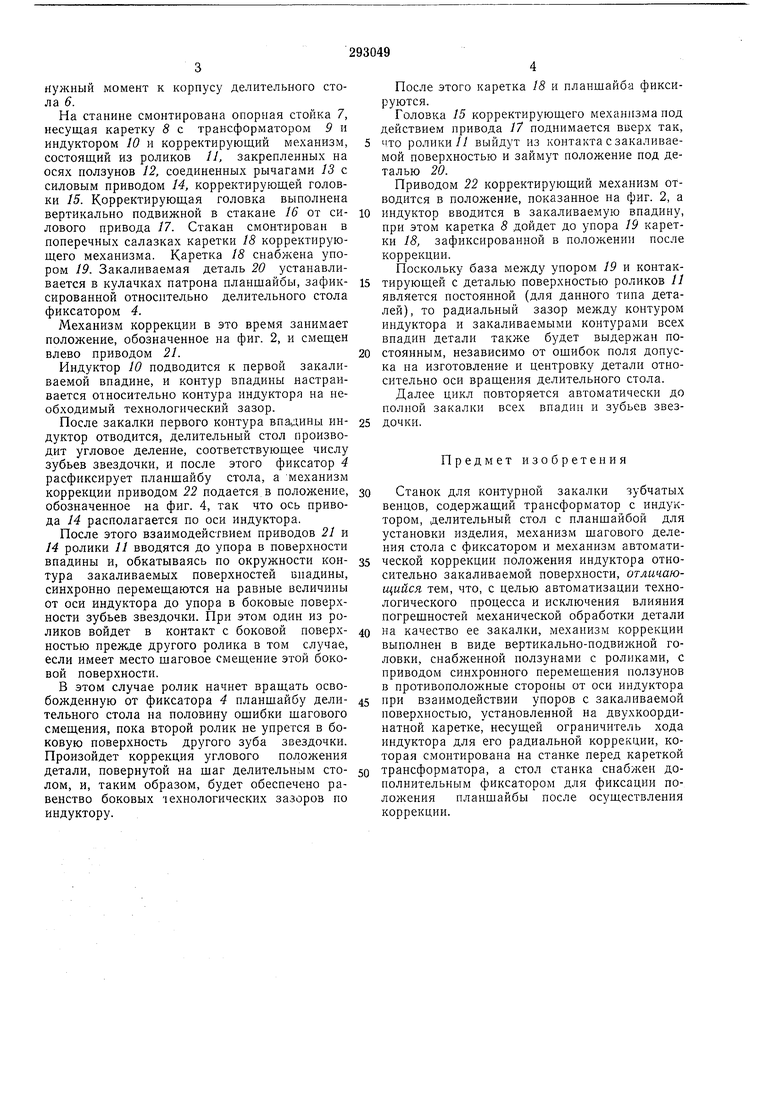

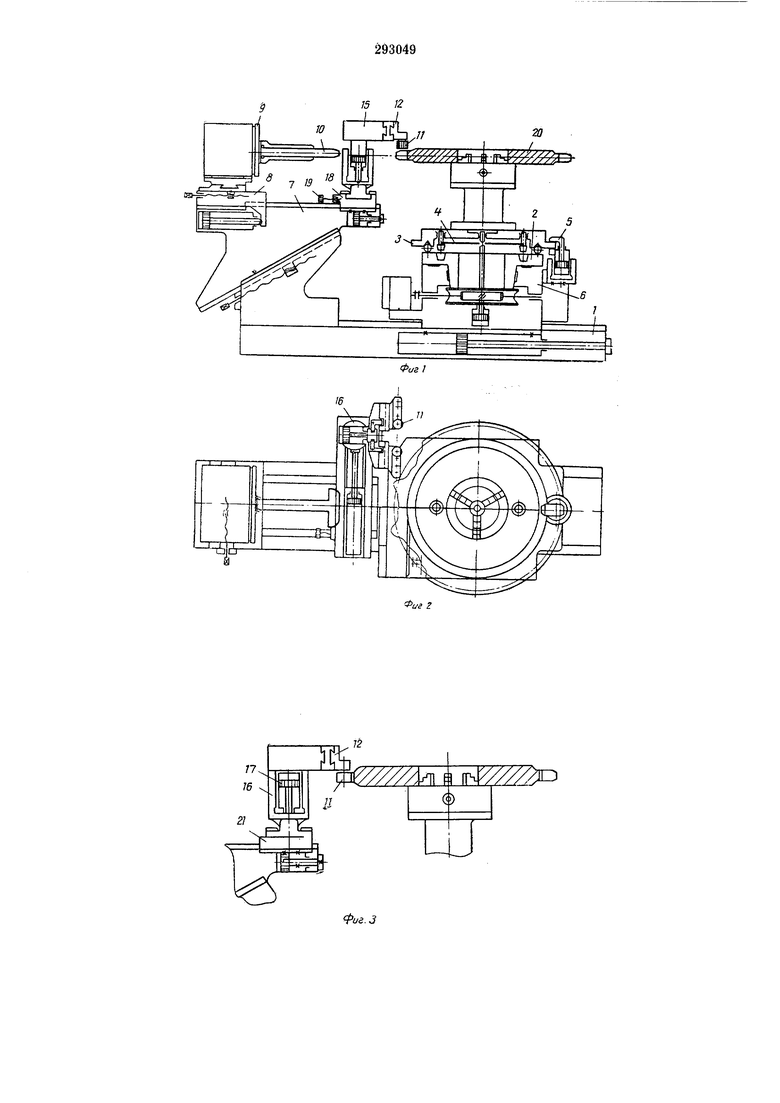

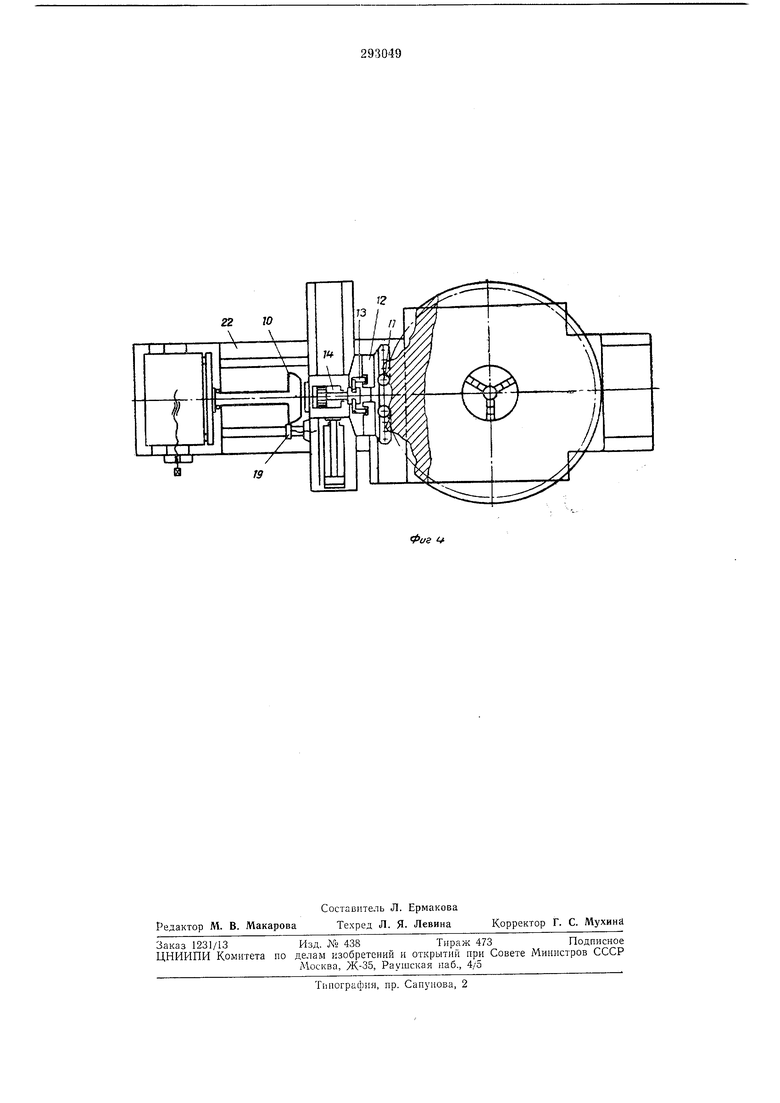

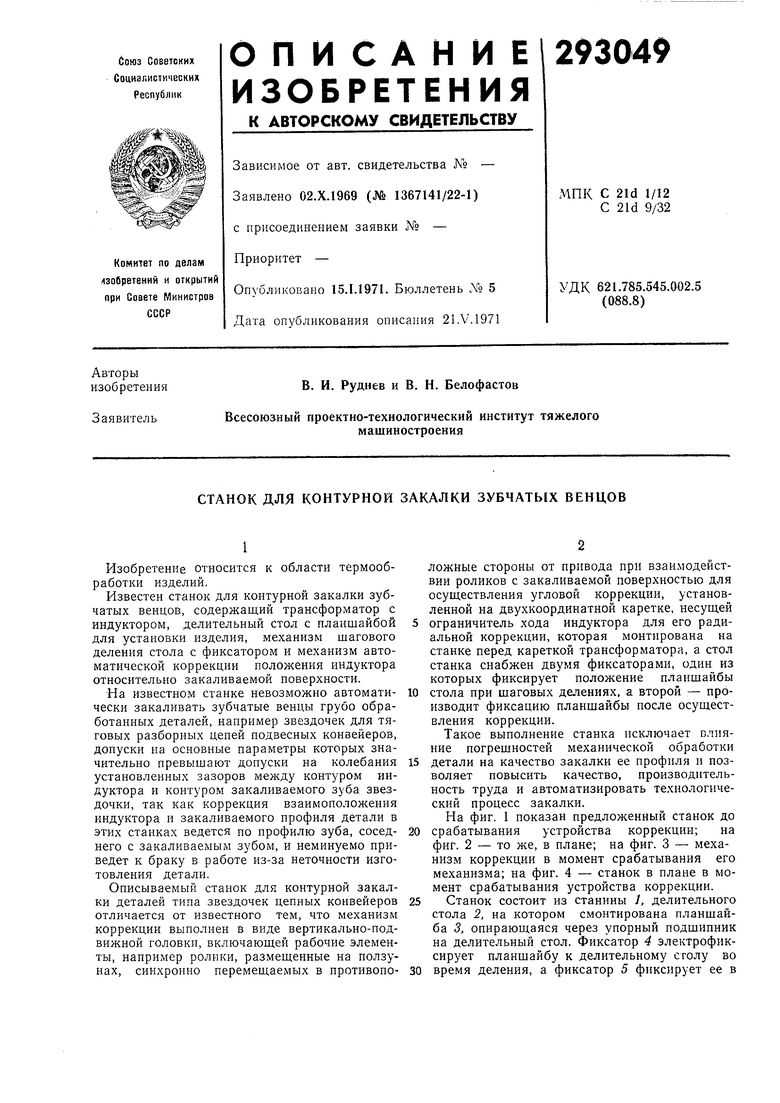

На фиг. 1 показан предложенный станок до

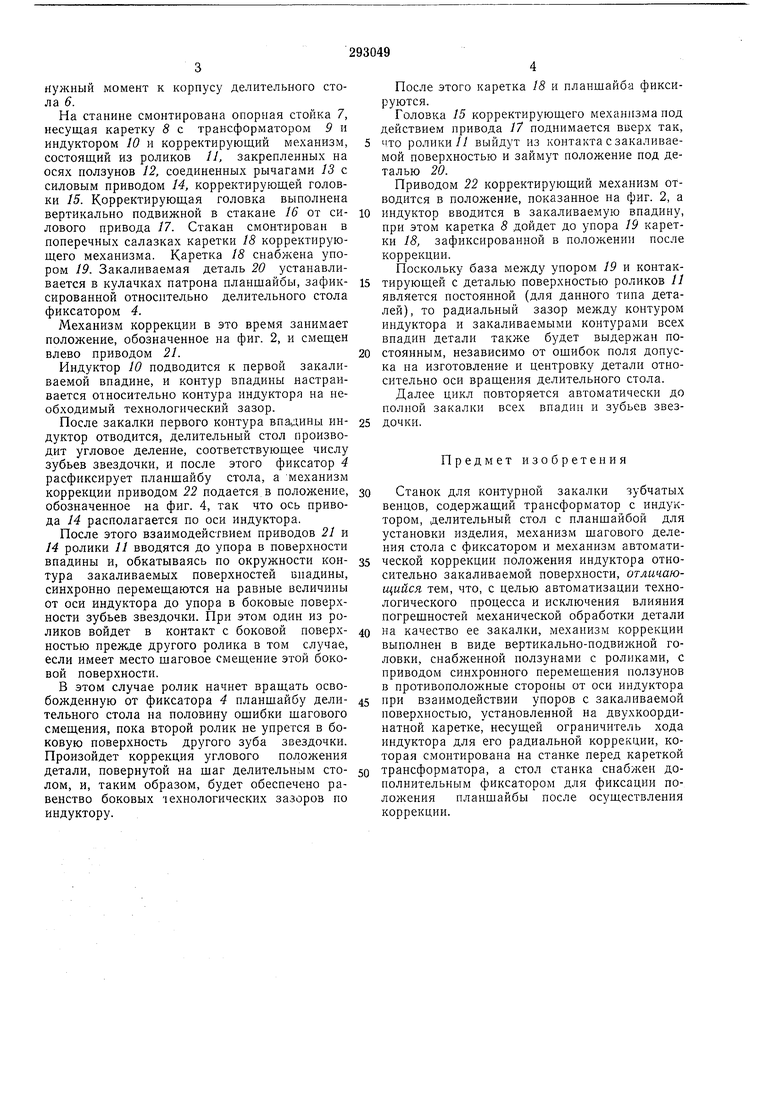

срабатывания устройства коррекции; на фиг. 2 - то же, в плане; на фиг. 3 - механизм коррекции в момент срабатывания его механизма; на фиг. 4 - станок в плане в момент срабатывания устройства коррекции.

Станок состоит из станины 1, делительного стола 2, на котором смонтирована планшайба 3, опирающаяся через упорный подшипник на делительный стол. Фиксатор 4 электрофиксирует планшайбу к делительному столу во

нужный момент к корпусу делительного стола 6.

На станине смонтирована опорная стойка 7, несущая каретку 8 с трансформатором 9 и индуктором W и корректирующий механизм, состоящий из роликов 11, закрепленных на осях ползунов 12, соединенных рычагами 13 с силовым приводом 14, корректирующей головки 15. Корректирующая головка выполнена вертикально подвижной в стакане 16 от силового привода 17. Стакан смонтирован в поперечных салазках каретки 18 корректирующего механизма. Каретка 18 снабжена упором 19. Закаливаемая деталь 20 устанавливается в кулачках патрона планщайбы, зафиксированной относительно делительного стола фиксатором 4.

Механизм коррекции в это время занимает положение, обозначенное на фиг. 2, и смещен влево приводом 21.

Индуктор 10 подводится к первой закаливаемой впадине, и контур впадины настраивается относительно контура индуктора на необходимый технологический зазор.

После закалки первого контура впа,дины индуктор отводится, делительный стол производит угловое деление, соответствующее числу зубьев звездочки, и после этого фиксатор 4 расфиксирует планщайбу стола, а механизм коррекции приводом 22 подается в положение, обозначенное на фиг. 4, так что ось привода 14 располагается по оси индуктора.

После этого взаимодействием приводов 21 и 14 ролики 11 вводятся до упора в поверхности впадины и, обкатываясь по окружности контура закаливаемых поверхностей впадины, синхронно перемещаются на равные величины от оси индуктора до упора в боковые поверхности зубьев звездочки. При этом один из роликов войдет в контакт с боковой поверхностью прежде другого ролика в том случае, если имеет место щаговое смещение этой боковой поверхности.

В этом случае ролик начнет вращать освобожденную от фиксатора 4 планщайбу делительного стола на половину ощибки щагового смещения, пока второй ролик не упрется в боковую поверхность другого зуба звездочки. Произойдет коррекция углового положения детали, повернутой на щаг делительным столом, и, таким образом, будет обеспечено равенство боковых технологических зазоров по индуктору.

После этого каретка 18 и планщайба фиксируются.

Головка 15 корректирующего механизма под действием привода 17 поднимается вверх так, что ролики У/ выйдут из контакта с закаливаемой поверхностью и займут положение под деталью 20.

Приводом 22 корректирующий механизм отводится в положение, показанное на фиг. 2, а индуктор вводится в закаливаемую впадину, при этом каретка 5 дойдет до упора 19 каретки 18, зафиксированной в положении после коррекции.

Поскольку база между упором 19 и контактирующей с деталью поверхностью роликов 11 является постоянной (для данного типа деталей), то радиальный зазор между контуром индуктора и закаливаемыми контурами всех впадин детали также будет выдержан постоянным, независимо от ощибок поля допуска на изготовление и центровку детали относительно оси вращения делительного стола.

Далее цикл повторяется автоматически до полной закалки всех впадин и зубьев звездочки.

Предмет изобретения

Станок для контурной закалки зубчатых венцов, содержащий трансформатор с индуктором, делительный стол с планщайбой для установки изделия, механизм шагового деления стола с фиксатором и механизм автоматической коррекции положения индуктора относительно закаливаемой поверхности, отличающийся тем, что, с целью автоматизации технологического процесса и исключения влияния погрещностей механической обработки детали

на качество ее закалки, механизм коррекции выполнен в виде вертикально-подвилшой головки, снабженной ползунами с роликами, с приводом синхронного перемещения ползунов в противоположные стороны от оси индуктора

при взаимодействии упоров с закаливаемой поверхностью, установленной на двухкоординатной каретке, несущей ограничитель хода индуктора для его радиальной коррекции, которая смонтирована на станке перед кареткой

трансформатора, а стол станка снабжен дополнительным фиксатором для фиксации положения планщайбы после осуществления коррекции.

16

27

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| СПОСОБ ИНДУКЦИОННОЙ КОНТУРНОЙ ЗАКАЛКИ ДЕТАЛЕЙ ФАСОННОГО ПРОФИЛЯ | 1971 |

|

SU290924A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС | 1968 |

|

SU221724A1 |

| Станок для закалки зубчатых изделий | 1987 |

|

SU1502637A1 |

| Станок для закалки зубчатых изделий | 1974 |

|

SU556188A1 |

| Способ контурной закалки секторов зубчатых венцов и станок для его осуществления | 1982 |

|

SU1129245A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Станок для индукционной закалки изделий | 1982 |

|

SU1098960A1 |

Ж/////Ал ////9 76

2

Даты

1971-01-01—Публикация