изобретение относится к обработке металлов давлением, в частности к изготовлению изделий типа втулки с фланцем.

Целью изобретения является повышение качества изделий и стойкости инструмента за счет уменьшения контактного трения между заготовкой и деформирующим инструментом, формирующим полость изделия.

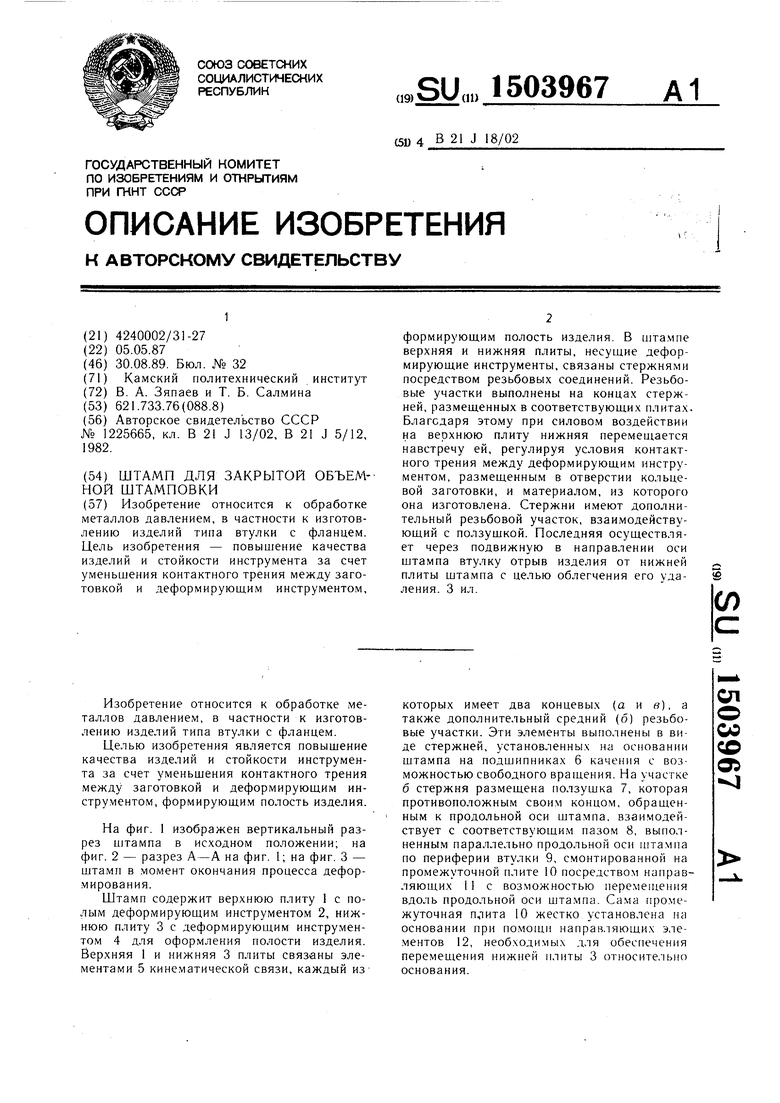

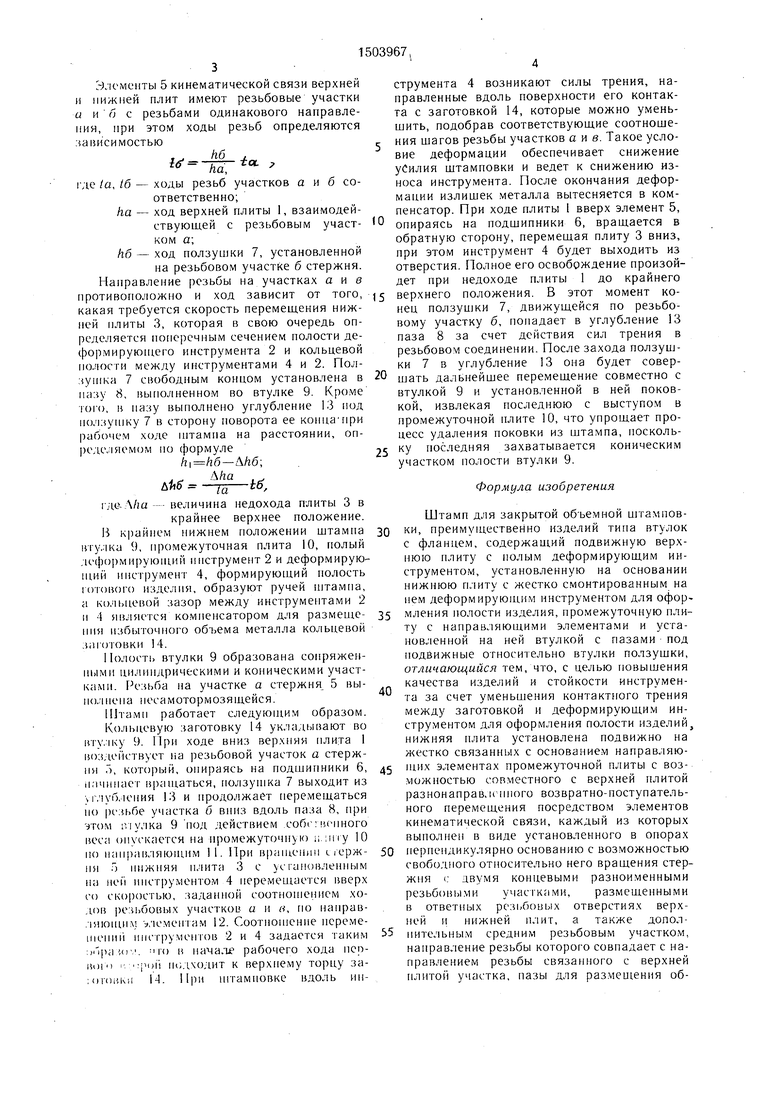

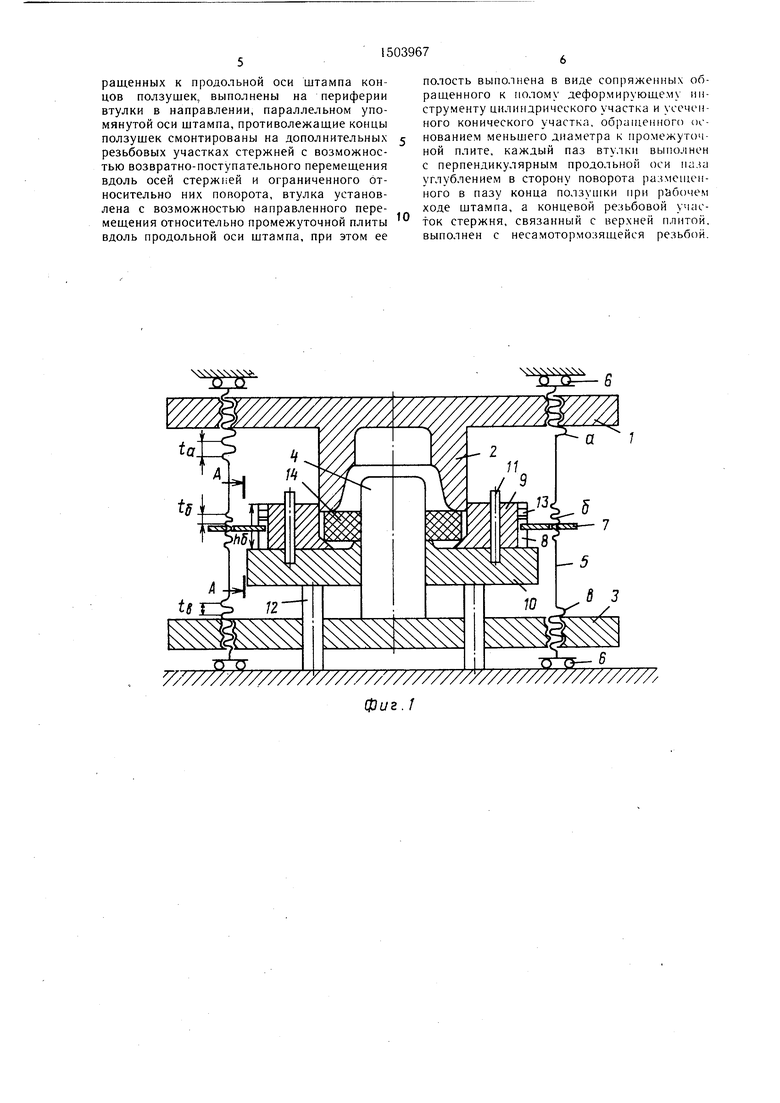

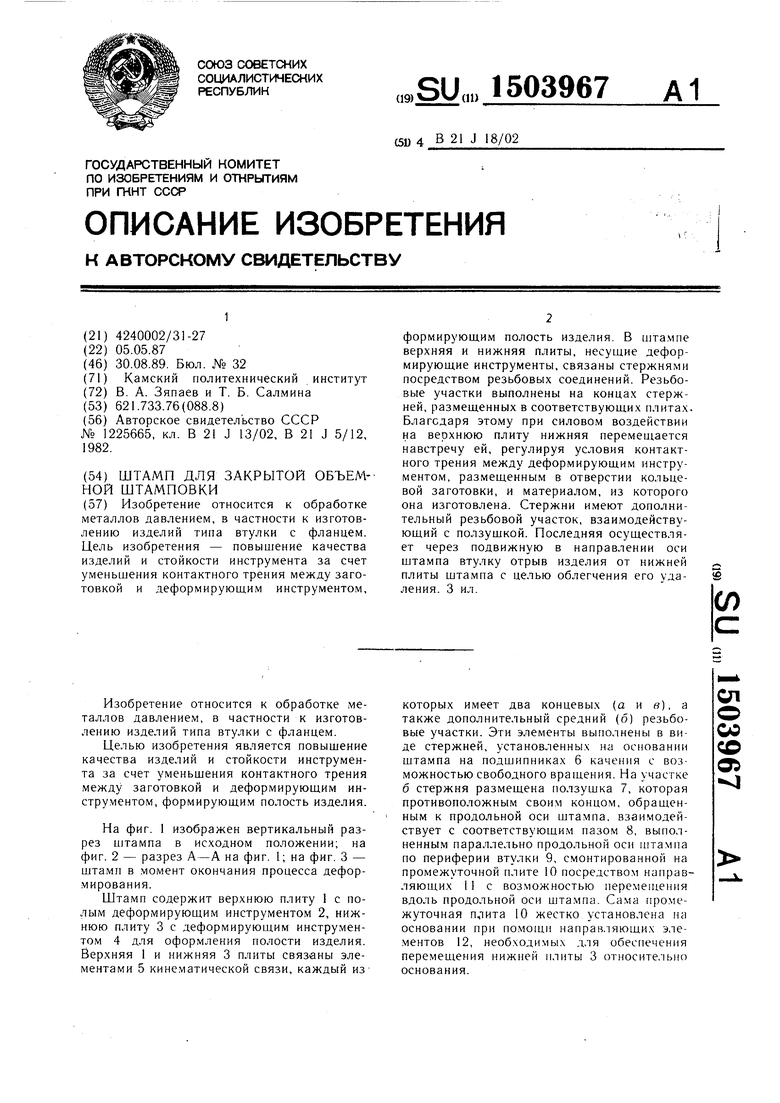

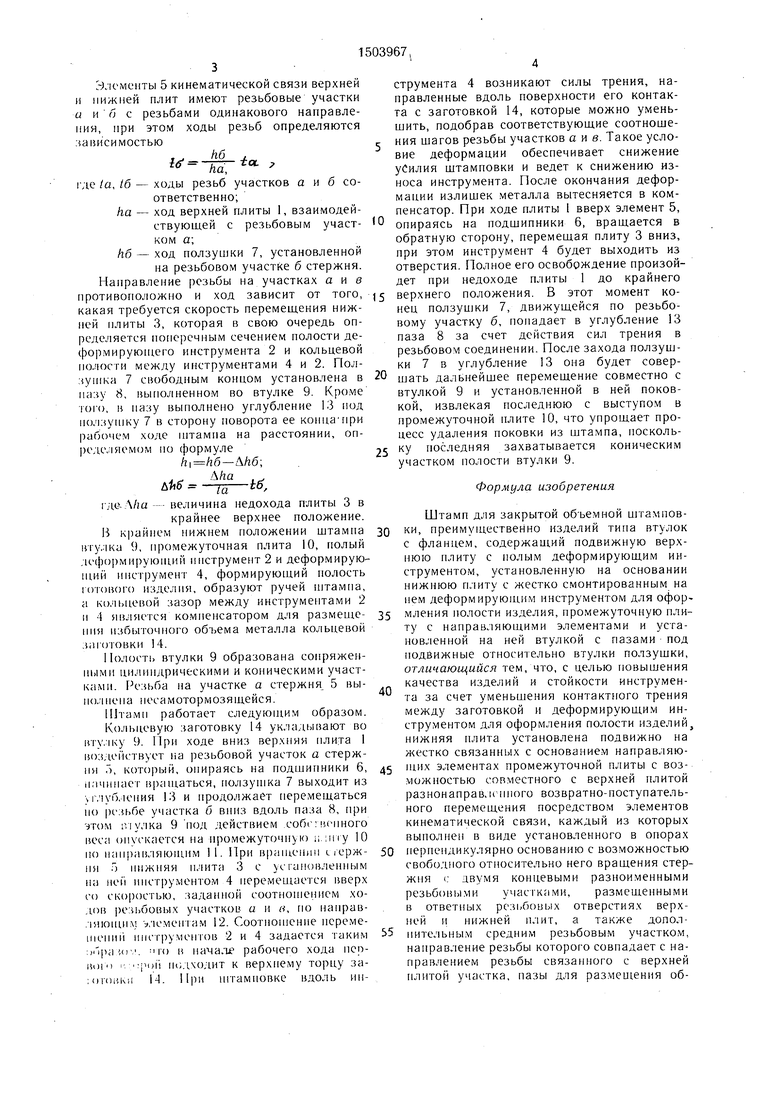

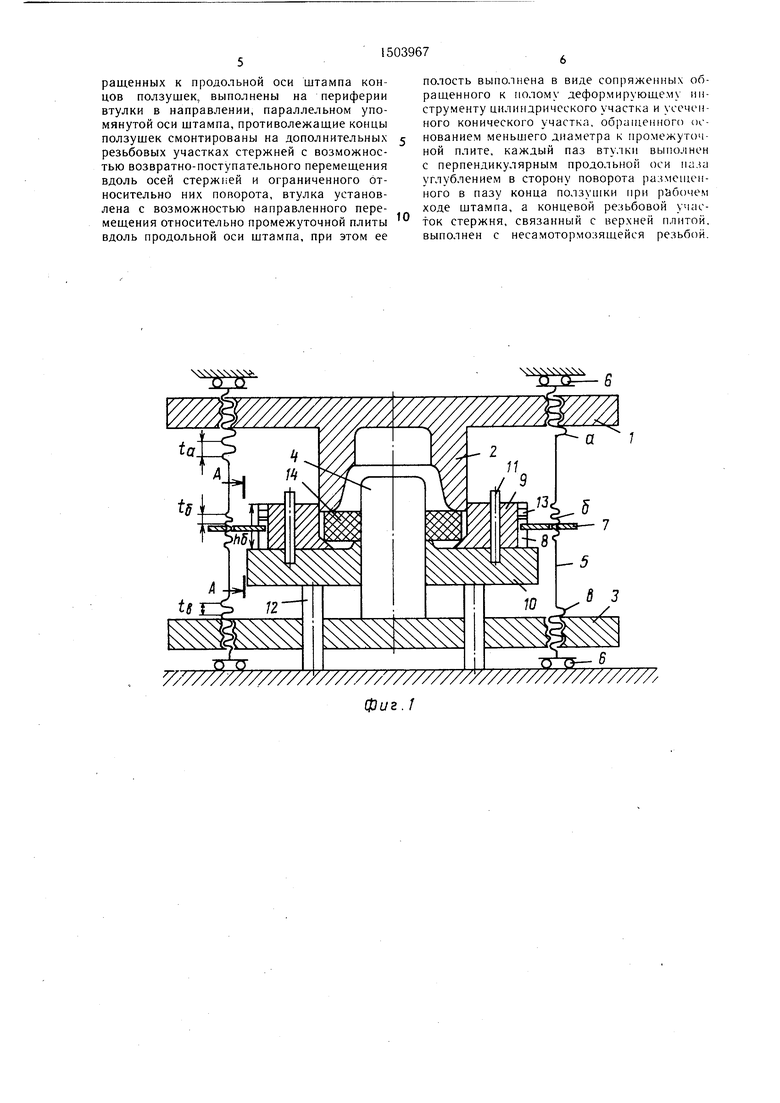

На фиг. 1 изображен вертикальный разрез штампа в исходном положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - штамп в момент окончания процесса деформирования.

Штамп содержит верхнюю плиту 1 с полым деформирующим инструментом 2, нижнюю плиту 3 с деформирующим инструментом 4 для оформления полости изделия. Верхняя 1 и нижняя 3 плиты связаны элементами 5 кинематической связи, каждый из

которых имеет два концевых (а и в), а также дополнительный средний (б) резьбовые участки. Эти элементы выполнены в виде стержней, установленных на основании щтампа на подшипниках 6 качения с возможностью свободного вращения. На участке б стержня размещена ползушка 7, которая противоположным своим концом, обращенным к продольной оси штампа, взаимодействует с соответствующим пазом 8, выполненным параллельно продольной оси штампа по периферии втулки 9, смонтированной на промежуточной плите 10 посредством направляющих 11 с возможностью перемещения вдоль продольной оси штампа. Сама промежуточная плита 10 жестко установлена на основании при помощи направляющих элементов 12, необходимых для обеспечения перемещения нижней плиты 3 относите.пьно основания.

СП

о со со

Од

Э. юмеиты 5 кинематической связи верхней и нижней плит имеют резьбовые участки и и б с резьбами одинакового направления, при этом ходы резьб определяются .зависимостью

/гб

;

{(}

ia.

ha,

где /а, 16 - ходы резьб участков а и б соответственно;

ha - ход верхней плиты 1, взаимодействующей с резьбовым участ- ком а;

/i6 - ход ползушки 7, установленной на резьбовом участке б стержня. Направление резьбы на участках а и е противоположно и ход зависит от того, какая требуется скорость перемещения нижней плиты 3, которая в свою очередь определяется поперечным сечением полости де- формируюн1его инструмента 2 и кольцевой полости между инструментами 4 и 2. Пол- :wniKa 7 свободным концом установлена в пазу 8, 1 ьп1олненном во втулке 9. Кроме того, в пазу выполнено углубление 13 под по. 1зу1нку 7 в сторону поворота ее конца при рабочем ходе niTaMiia на расстоянии, определяемом по формуле

/1| йб-Д/1б;

f,M S te.

где.Л/ш--величина недохода плиты 3 в крайнее верхнее положение.

В крайнем нижнем положении штампа втулка 9, промежуточная плита 10, полый лс(|)ормируюпи1Й инструмент 2 и деформирую- П1ИЙ инструмент 4, формирующий нолость готового изде;1ия, образуют ручей штампа, а кольцевой зазор между инструментами 2 II 4 является компенсатором для размещения избыточного объема металла кольцевой заготовки 14.

Полость втулки 9 образована сопряженными цилиндрическими и коническими участками. ГЧ зьба на участке а стержня 5 вы- iKb iiieiia песамотормозящейся.

llJTaMii работает следующим образом.

Кольцевую заготовку 14 укладывают во вту.чку 9. При ходе вниз верхняя плита 1 воздействует па резьбовой участок а стержня Г), который, опираясь на подщипники 6, и. ипщает в|кицаться, ползущка 7 выходит из углубления 13 и продолжает перемещаться по |)1. зьбе участка б впиз вдоль паза 8, при тгом тулка 9 под действием .собсми нного веса (яич каетси на промежуточную ;;.:11гу 10 но п;|11|)авля1О1Цим 11. При B|)ameiiii i егерж- пи Г) нижняя 11,: 1ита 3 с установленным на iiei i 1111ст|)ументом 4 перемещается вверх со скоростью, заданной соотноп1ением ходов |)езьбовых участков а и в, но направ- .1яющи элементам 12. CooTnonienne перемещений 1111гг1)ументов 2 и 4 задается таким ;)i ipa ,(.. -ч о и начала рабочего хода нсп- 1И)Г , :j4)ii ис.чходит К верхиему торцу за- ioi nuKii И. При штамповке вдоль ин

5

5 0

О

5 0 5

5

0

струмента 4 возникают силы трения, направленные вдоль поверхности его контакта с заготовкой 14, которые можно умень- щить, подобрав соответствующие соотноще- ния щагов резьбы участков айв. Такое условие деформации обеспечивает снижение усилия штамповки и ведет к снижению износа инструмента. После окончания деформации излишек металла вытесняется в компенсатор. При ходе плиты 1 вверх элемент 5, опираясь на подщипники 6, вращается в обратную сторону, перемещая плиту 3 вниз, при этом инструмент 4 будет выходить из отверстия. Полное его освобождение произойдет при недоходе плиты 1 до крайнего верхнего положения. В этот момент конец ползуц ки 7, движущейся по резьбовому участку б, попадает в углубление 13 паза 8 за счет действия сил трения в резьбовом соединении. После захода ползуш- ки 7 в углубление 13 она будет совершать дальнейщее перемещение совместно с втулкой 9 и установленной в ней поковкой, извлекая последнюю с выступом в промежуточной плите 10, что упрощает процесс удаления поковки из щтампа, поскольку последняя захватывается коническим участком нолости втулки 9.

Формула изобретения

Штамп для закрытой объемной штамповки, преимущественно изделий типа втулок с фланцем, содержащий подвижную верхнюю плиту с полым деформирующим инструментом, установленную на основании нижнюю плиту с жестко смонтированным на нем деформирующим инструментом для офор- мления полости изделия, промежуточную плиту с направляющими элементами и установленной на ней втулкой с пазами под подйижные относительно втулки ползущки, отличающийся тем, что, с целью повышения качества изделий и стойкости инструмента за счет уменьщения контактного трения между заготовкой и деформирующим инструментом для оформления полости изделий нижняя нлита установлена подвижно на жестко связанных с основанием направляющих элементах промежуточной плиты с возможностью совместного с верхней плитой разнонаправ.к ппого возвратно-постунательного перемещения посредством элементов кинематической связи, каждый из которых выполнен в виде установленного в опорах перпендикулярно основанию с возможностью свободного относительно него вращения стержня ; двумя концевыми разноименными резьбовыми учасгк;1ми, размещенны.ми в ответных резьбовых отверстиях верхней и нижней плит, а также дополнительным средним резьбовым участком, направление резьбы которого совпадает с направлением резьбы связанного с верхней плитой участка, пазы для раз.чеи1ения обращенных к продольной оси штампа концов ползушек, выполнены на периферии втулки в направлении, параллельном упомянутой оси штампа, противолежашие концы ползушек смонтированы на дополнительных резьбовых участках стержней с возможностью возвратно-поступательного перемещения вдоль осей стерж1-;ей и ограниченного относительно них поворота, втулка установлена с возможностью направленного перемещения относительно промежуточной плиты вдоль продольной оси штампа, при этом ее

полость выполнена в виде сопряженных обращенного к полому деформирующему инструменту цилиндрического участка и усеченного конического участка, обращенного основанием меньшего диаметра к промежуточной плите, каждый паз втулки выполнен с перпендикулярным продольной оси iia.ia углублением в сторону поворота размещенного в пазу конца ползун1ки при рабочем ходе штампа, а концевой резьбовой участок стержня, связанный с верхней плитой, выполнен с несамотормозящейся резьбой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп совмещенного действия | 1986 |

|

SU1349843A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп с разъемной матрицей | 1980 |

|

SU944719A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп | 1985 |

|

SU1291272A1 |

Изобретение относится к обработке металлов давлением , в частности, к изготовлению изделий типа втулки с фланцем. Цель изобретения - повышение качества изделий и стойкости инструмента за счет уменьшения контактного трения между заготовкой и деформирующим инструментом, формирующим полость изделия. В штампе верхняя и нижняя плиты, несущие деформирующие инструменты, связаны стержнями посредством резьбовых соединений. Резьбовые участки выполнены на концах стержней, размещенных в соответствующих плитах. Благодаря этому при силовом воздействии на верхнюю плиту нижняя перемещается навстречу ей, регулируя условия контактного трения между деформирующим инструментом, размещенным в отверстии кольцевой заготовки, и материалом, из которого она изготовлена. Стержни имеют дополнительный резьбовой участок, взаимодействующий с ползушкой. А последняя осуществляет через подвижную в направлении оси штампа втулку отрыв изделия от нижней плиты штампа с целью облегчения его удаления. 3 ил.

ЧХЧУчЧЧУУ.

7///////////////////////////////////////////////////У

фиг. f

хчччхч

X)-Xl

фие.2

Х ч ХЧ;ХЧ

/

7

OIF-I

| Штамп для закрытой объемной штамповки | 1982 |

|

SU1225665A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-05-05—Подача