Изобретение относится к обработке металлов давлением, в частности к кузгнечно-штамповому производству, и может быть использовано при объемной горячей штамповке изделий различной конфигурации.

Известен закрытый штамп для малоотходной штамповки, содержащий верхнюю и нижнюю опорные плиты, пуансон, верхнюю и нижнюю полуматрицы и механизм смыкания полуматриц в виде упругих кольцевых элементов, расположенных между нижними плитой и полуматрицей LI

Недостатками указанного штампа . являются значительные габариты упругих элементов и сложность их расположения в штампе, большие потребные усилия деформирования, так как усилие распора полуматриц полностью воспринимается рабочим органом машины, возможность раскрытия полуматриц при усилиях распора, превышающих усилие предусмотренных упругих элементов, что приводит к недоштамповке изделия. Если в процессе формоизменения металла допустимо размыкание полуматриц, то требуемую величину их раскрытия осуществить левозможно.

Наиболее близким к изобретению по технической сущности является штамп с разъемной матрицей, содержащий нижнюю с опорной и верхнюю плиты, пуансон, нижнюю и верхнюю полуматрицы, механизм смыкания полуматриц в виде ползушек 2J.

Недостатками известного штампа являются большие потребные усилия деформирования, так как усилие распора полуматриц полностью восприни,мается рабочим органом машины, большие потребные усилия для скрепления полуматриц, что приводит к быстрому истиранию рабочих поверхностей- клиньев и ползушек, возможному заклиниванию ползушек в направляющих и значительньм трудностям при разъеме полуматриц, значительные металлоемкость и габариты штампа, вследствие размещения в штампе прочного клинового механизма смыкания полуматриц.

Целью изобретения являются уменьшение усилия-деформирования, повышение надежности запирания полуматриц, упрощение конструкции и уменьшение металлоемкости штампа.

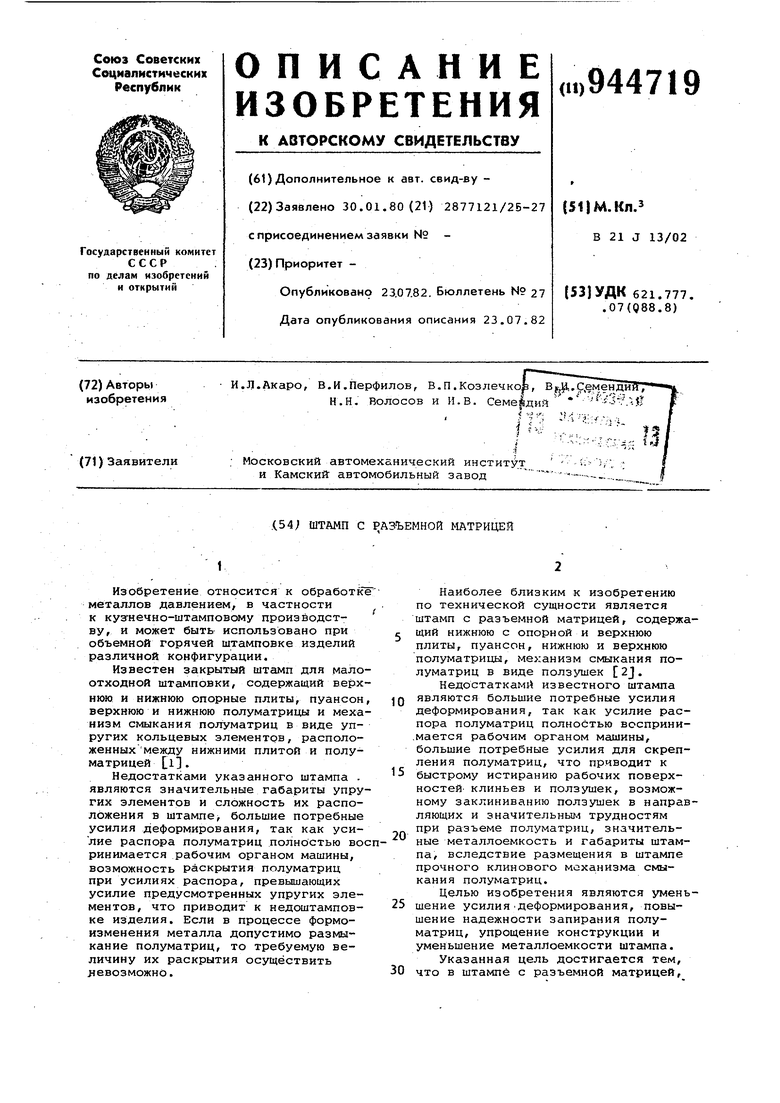

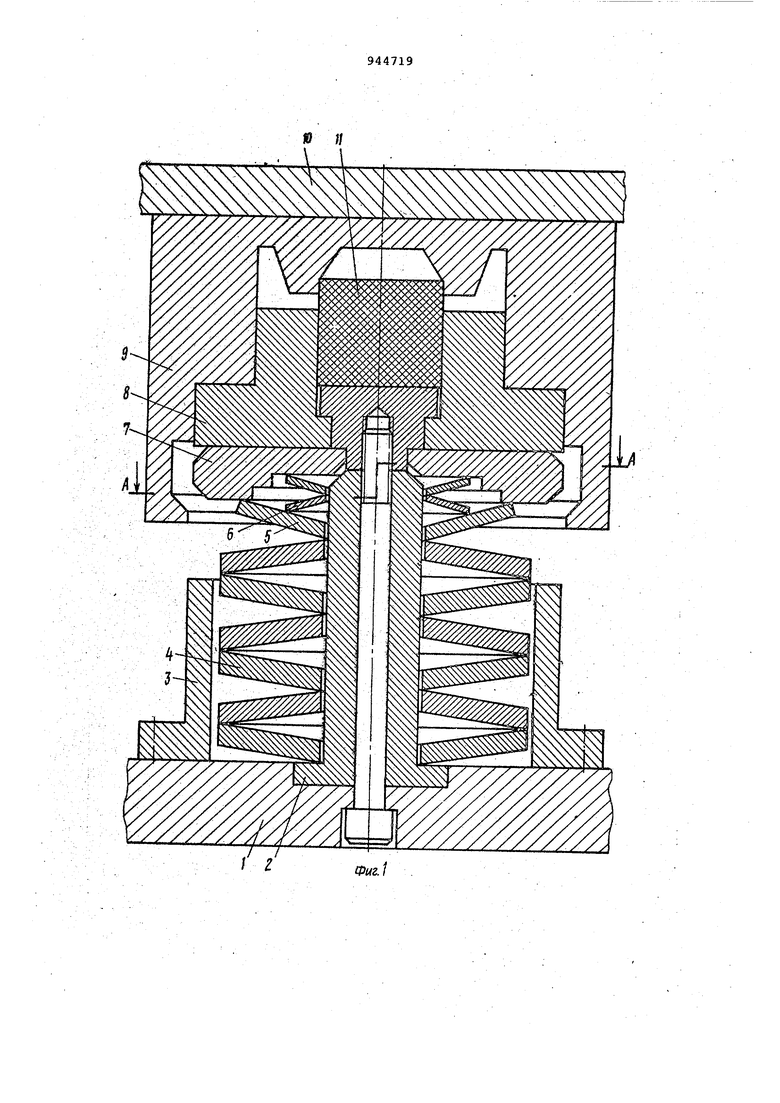

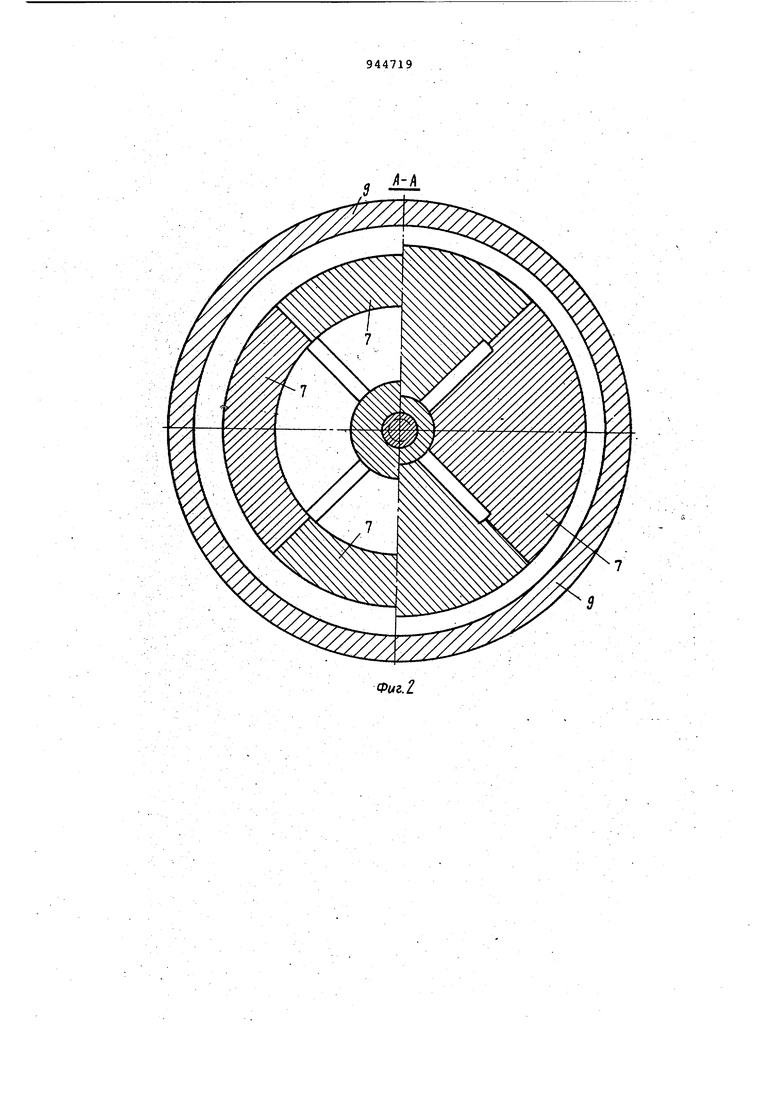

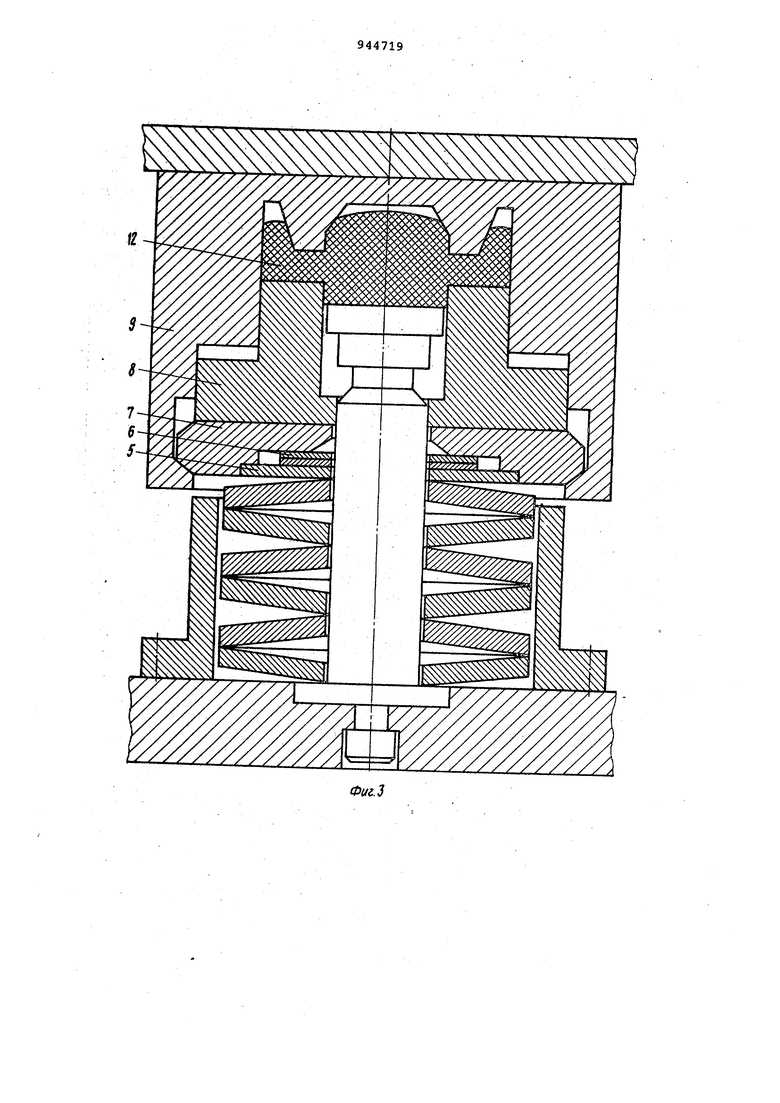

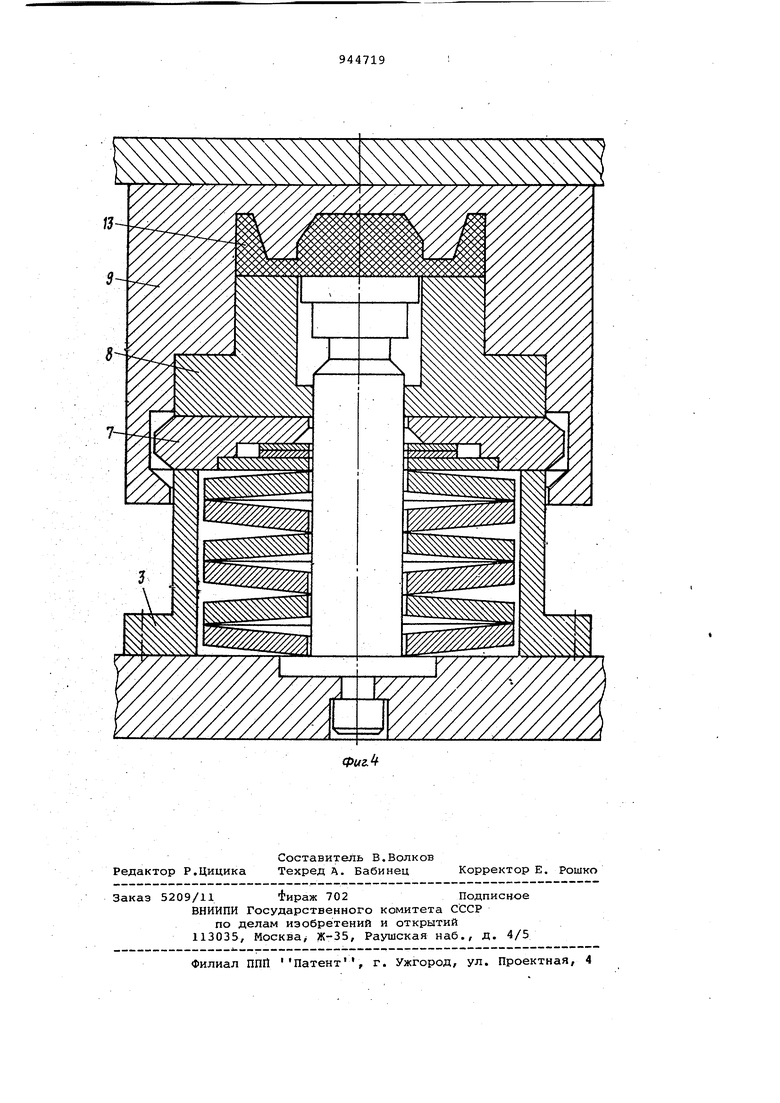

Указанная цель достигается тем, что в штампе с разъемной матрицей. содержащем нижнюю с опорой и верхнюю плиты, пуансон, нижнюю и верхнюю полуматрицы, механизм смыкания полуматриц в виде ползушек, ползушки механизма смыкания полуматриц расположены под опорной плоскостью нижней полуматрицы, выполнены с пазами на торце, обращенном к опоре нижней плиты, и снабжены упругими кольцевыми элементами, размещенными в этих пазах, а деформирующая верхняя полуматрица выполнена с кольцевой концентричной глухой полостью в ее рабочей части, с высотой, по меньшей мере, равной высоте ползушек. На фиг.1 изображен описываемый штамп в момент смыкания полуматриц разрез; на фиг.2 - разрез А-А не фиг.1; на фиг.З - то же, в промежуточной стадии формоизменения металла; на фиг.4 - то же, в конечный момент формоизменения металла. Штамп с разъемной матрицей соетоит из нижней плиты 1, составного пуансона 2, опорного элемента 3, упругих кольцевых элементов , ползушек 7 нижней полуматрицн 8, .верхней полуматрицы 9 и верхней плиты 10. Пуансон 2 и опорный элемент 3 за креплены к нижней плите 1. Вдоль об разующей пуансона 2 установлены с возможностью перемещения относитель но продольной оси пуансона кольцевы упругие элементы 4-6, предназначенные для смыкания полуматриц- 8 и 9, их запирания и фиксации ползушек 7 в исходном положении относительно опорйой плоскости нижней полуматрицы 8. В ползушках 7 выполнены пазы в которых размещены кольцевые упруг элементы 5 и 6. Верхняя полуматрица 9 крепится к верхней плите 10. Упру гие кольцевые элементы 4-6 в исходном состоянии предварительно сжа ты. При сомкнутых полуматрицах 8 и 9 концентричная проточка, выполненная в контейнерной части верхней полуматрицы 9, располагается напротив ползушек 7, причем выполнено смещение концентричной проточки вниз относительно ползушек на величину, ра «ую разности их высот. Штамп работает следующим образо Заготовку 11 устанавливают в пр ную полость нижней полуматрицы В.. При движении верхней части штампа вниз происхрдит смыкание полуматри 8 и 9, что представлено на фиг.1 и Дальнейшее перемещение вниз полуматриц 8 и 9 и ползушек 7 происходит совместно с одновременным ин сивным сжатием упругих кольцевых э ментов 5 и б, так как их жесткость ниже, чем упругих кольцевых элемен тов 4. При этом ползушки 7 перемещаются в радиальнсии направлении в результате взаимодействия внутренней конической поверхности ползушек с конической поверхностью на пуансоне 2 и входят в концентричную проточку в контейнерной части верхней полуматрицы 9. При выходе боковой внутренней поверхности ползушек 7 на цилиндрическую часть пуансона 2 упругие элементы 6 будут полностью сжаты, а упругий элемент 5 будет размещен в пазах ползушек. Дальнейшее движение полуматриц 8 и 9 приводит к полному сжатию упругого элемента 5 и увеличению его наружного диаметра. Упругий элемент 5 действует на боковую поверх- . ность пазов ползушек 7 и производит их дополнительное радиальное смещение. Такое положение ползушек 7, упругих элементов 5 и б относительно полуматриц 8 и 9 соответствует их запиранию. Одновременно происходит истечение металла во фланцевую часть ручья и в результате действия металла на горизонтальные участки ручья полуматрицы 8 и 9 размыкаются до момента соприкосновения конической поверхности концентричной проточки верхней полуматрицы 9 с наружной конической поверхностью ползушек 7, Дальнейшее истечение металла осуществляют при постоянной высоте ручья. На фиг.З представлен штамп на промежуточной стадии формоизменения полуфабриката 12, при этом ползушки 7 введены в конг.ентричную проточку в полуматрице 9, и в пазах ползушек расположены упругие кольцевые элементы 5 и 6 в сжатом состоянии. Полуматрицы 8 и 9 разомкнуты на величину, равную разности высот ползушек 7 и- концентричной проточки в верхней полуматрице 9. Усилие распора полуматриц 8 и 9 передается на ползушки 7. Горизонтальная составляющая усилия распора через ползушки 7 воспринимается упругим кольцевым элементом 5, а вертикальная составляющая усилия распора - опорными поверхностями полэушек 7 и нижней полуматрицы 8. При дальнейшем перемещении верхней плиты штампа вниз ползушки 7 входят в контакт с опорным элементом 3, и последующее формоизменение металла осуществляют за счет движения верхней пол5П14атрицы 9 до смыкания ее с нижней полуматрицей 8. При этом металл из фланцевой части полуфабриката перемещается в центральную и перефирийную полости ручья. На фиг.4 представлен штамп в конечной |стадии формоизменения металла, при

этом полуматрицы 8 и 9 сомкнуты, нижняя полуматрица 8 и ползуижи 7 опираются на опорный элемент 3, поковка 13 полностью оформлена.

При подъеме рабочего органа машины вверх упругие кольцевые элементы 4-Б разгружаются и занимают исходное положение, при этом упругий кольцевой элемент 5 выводят из пазов 7 посредством упругого кольцевого элемента 6. Под действием конической поверхности концентричной проточки верхней полуматрицы 9 на наружную коническую поверхность ползушек 7 производят их смещение центру до исходного положения.

Упругие кольцевые элементы 4 выбирают из условия обеспечения полного сжатия упругих кольцевых элементов 5 и 6 и исключения поворота ползушек 7 в рабочем положении относительно наружной кромки нижней полуматрицы 8 от усилия распора полуматриц 8 и 9, возникающего со стороны металла в процессе формоизменения. Для этого требуется обеспечение равенства моментов, действующих на ползушки 7 от усилия распора полуматриц 8 и 9 и от усилия сжатия упругих кольцевых элментов 4. Так как плечо приложения усилия распора полуматриц 8 и 9 на ползушки 7 относительно наружной кромки нижней полуматрицы 8 меньше плеча приложения усилия, действующего от упругого кольцевого элемента 4 через кольцевые элементы 5 и 6 на ползушки 7, то для обеспечения запирания полуматриц 8 и 9 упругие кольцевые элементы 4 выбирают из уловия создания усилия меньшего, чем усилие распора, на величину, пропорциональную плечам их приложения.

Если раскрытие полуматриц в процессе формоизменения недопустимо, то высоту концентричной проточки на контейнерной части верхней полуматрицы 9 принимают, равной высоте

ползушки 7, а опорный элемент 3 не используют.

Использование данного штаьмпа с разъемной матрицей обеспечит уменьшение усилия деформации, гак как необходимое усилие для запирания полуматриц меньше усилия распора.

Формула изобретения

Штамп с разъемной матрицей, содержащий нижнюю с опорой и верхнюю плиты, пуансон, нижнюю и верхнюю полуматрицы, механизм смыкания полуматриц в виде ползушек, отличающийся тем, что, с целью уменьшения усилия деформирования, повышен надежности запирания полуматриц, упрщения конструкции и уменьшения металлоемкости штампа, ползушки механлма смыкания полуматриц расположены под опорной плоскостью нижней полуматрицы, выполнены с пазами на торце, обращенном к опоре нижней плиты, и снабжены упругими кольцевыми элементами, размещенными в этих пазах, а деформирующая верхняя полуматрица выполнена с кольцевой концентричной глухой полостью в ее рабочей части с высотой, по меньшей мере, равной высоте ползушек. Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 583860, кл. В 21 Т 13/02, 1976.

2.Авторское свидетельство СССР № 530727, кл. В 21 J 13/02, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп | 1977 |

|

SU743769A1 |

| Штамп для горячей объемной штамповки | 1986 |

|

SU1398969A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

| Штамп для двусторонней высадки | 1984 |

|

SU1222384A1 |

| Штамп для раздачи полых деталей | 1981 |

|

SU1068200A1 |

| Штамп для безоблойной штамповки | 1974 |

|

SU521057A1 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

Авторы

Даты

1982-07-23—Публикация

1980-01-30—Подача