Изобретение относится к металлообработке и может быть использовано при закреплении деталей.

Цель изобретения - расширение технологических возможностей путем обеспечения закрепления нескольких деталей.

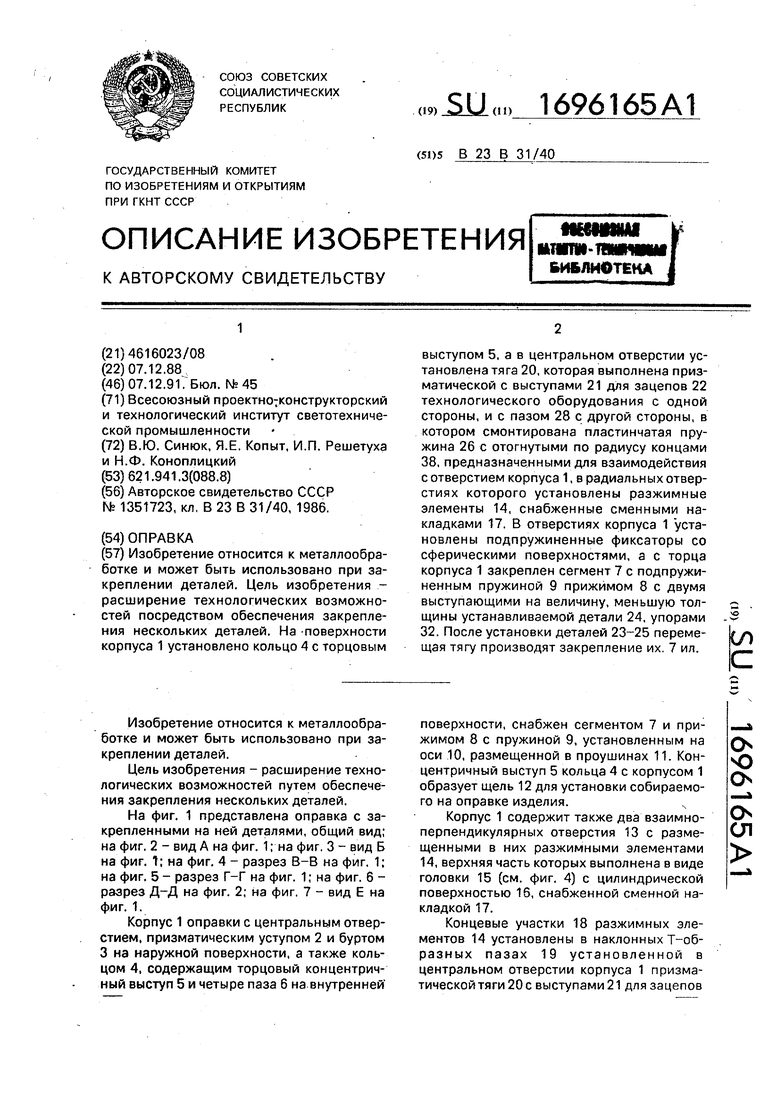

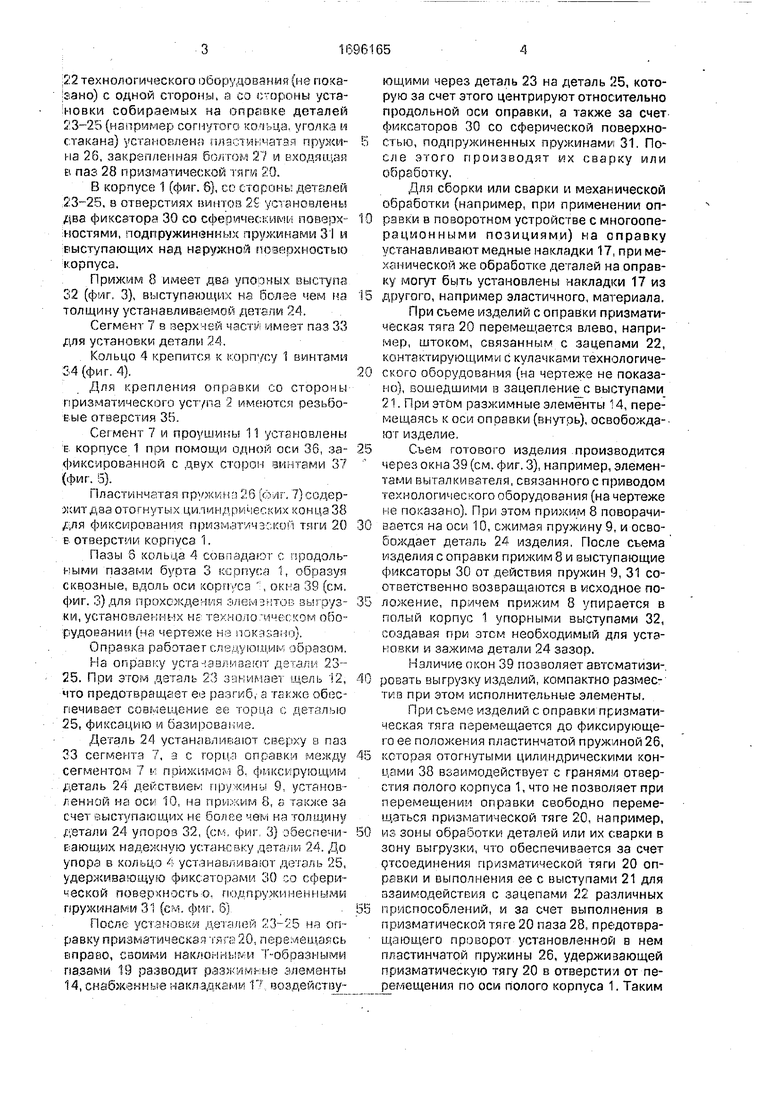

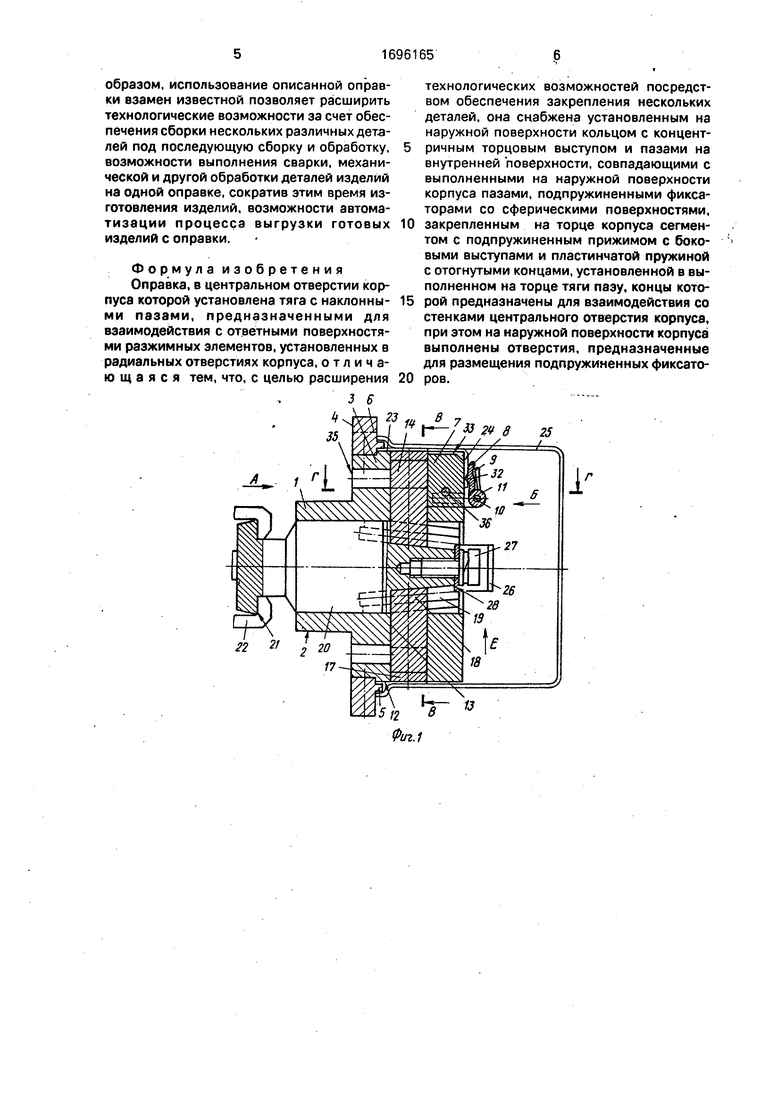

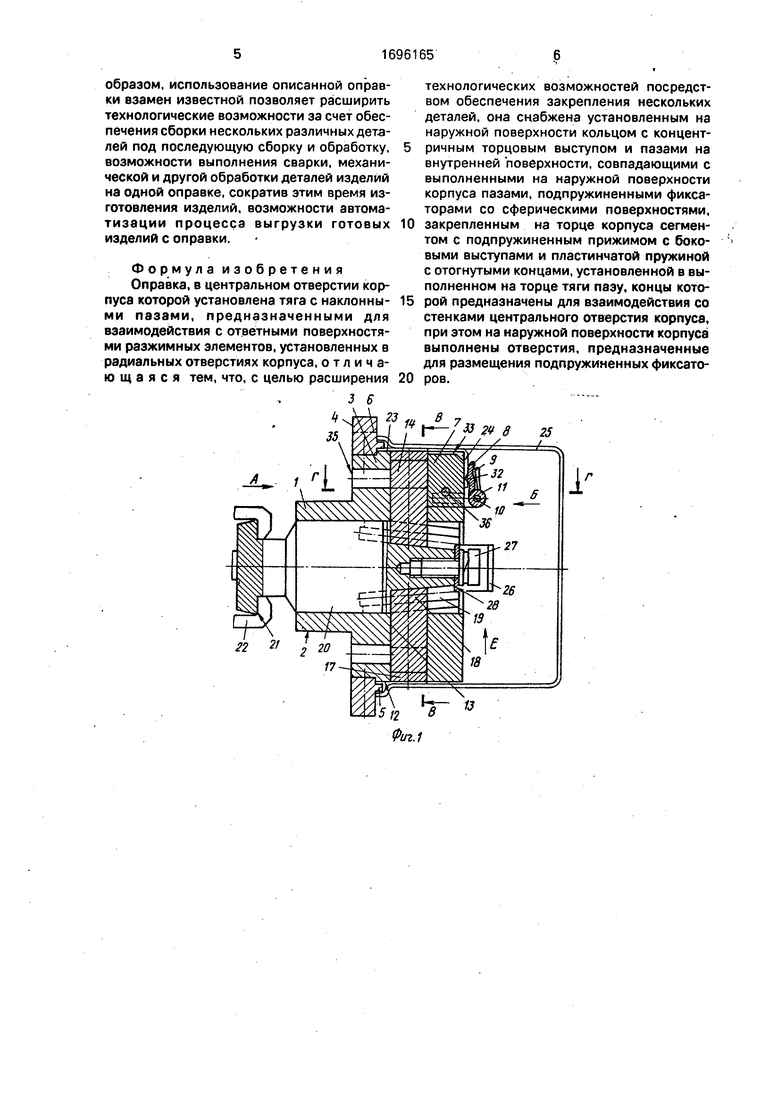

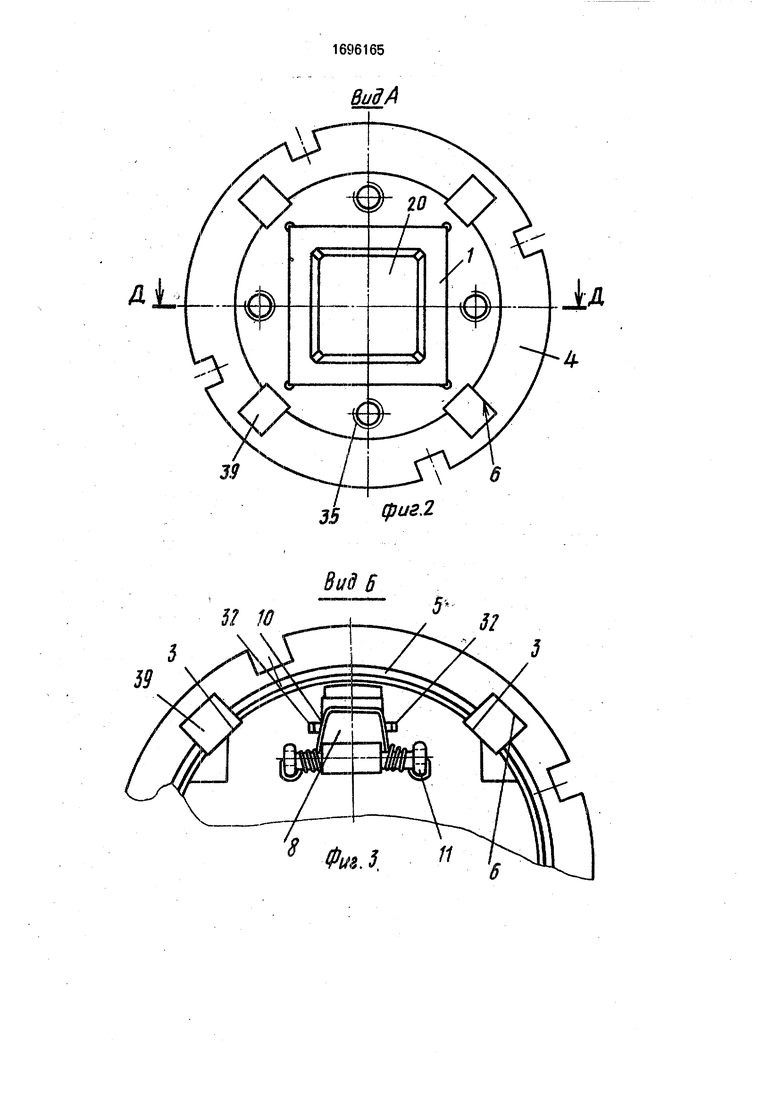

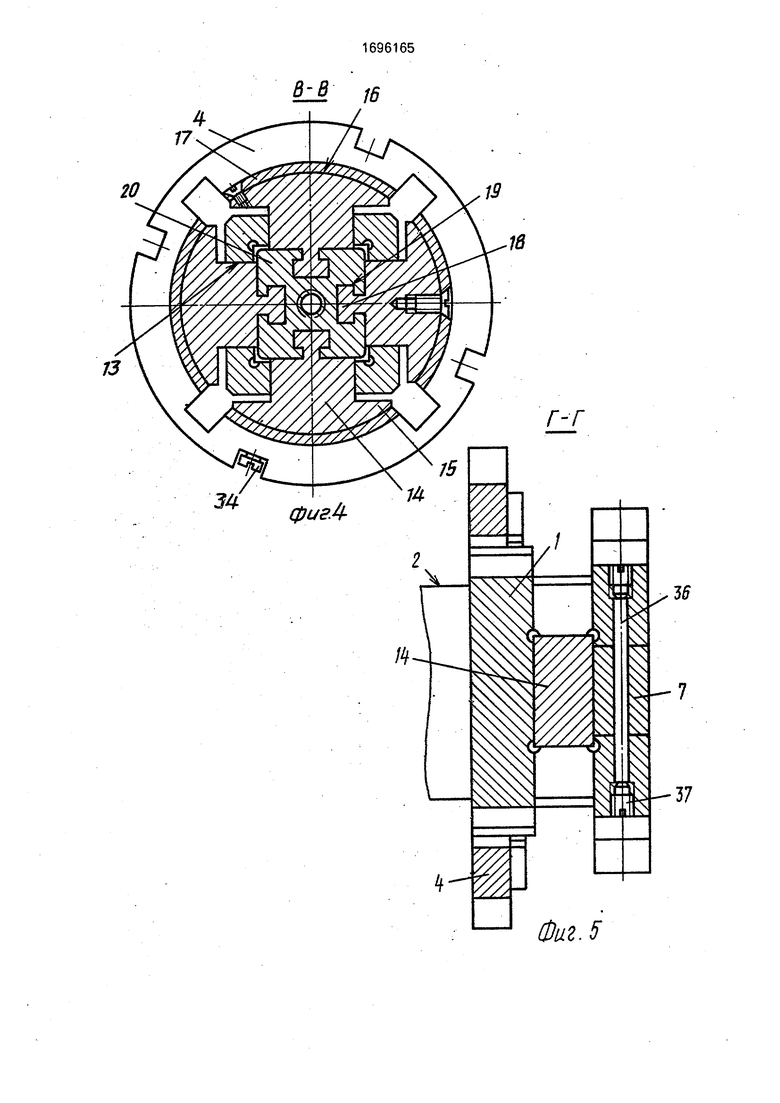

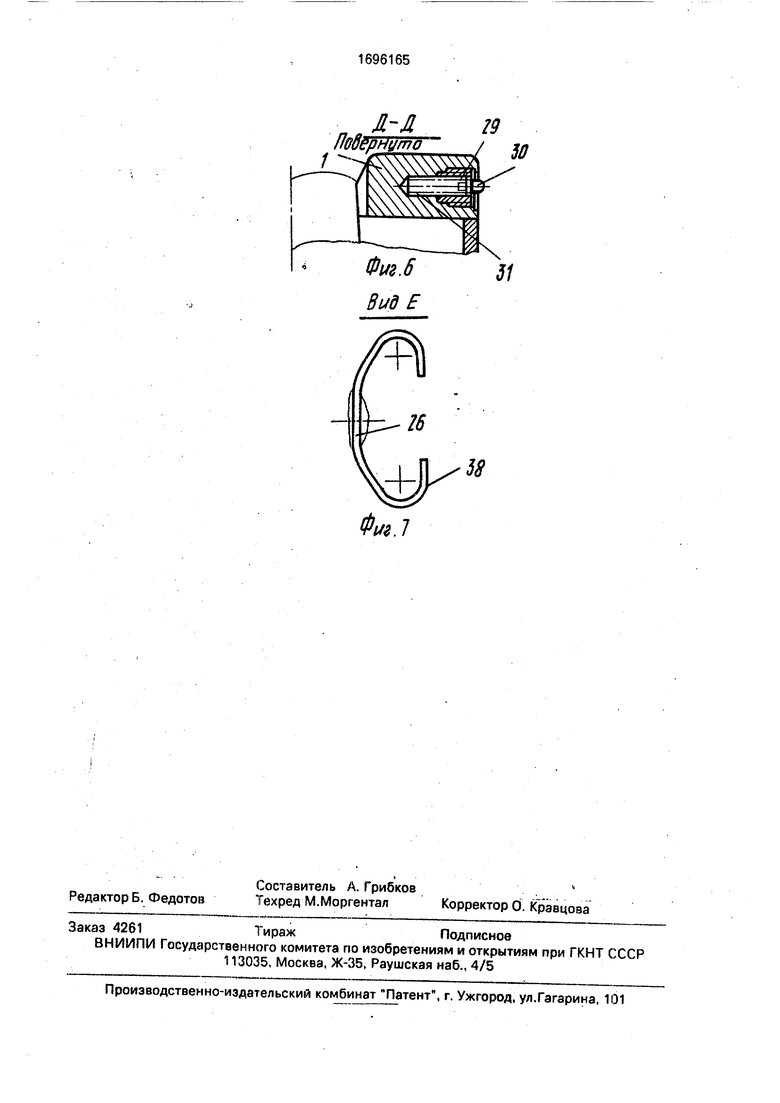

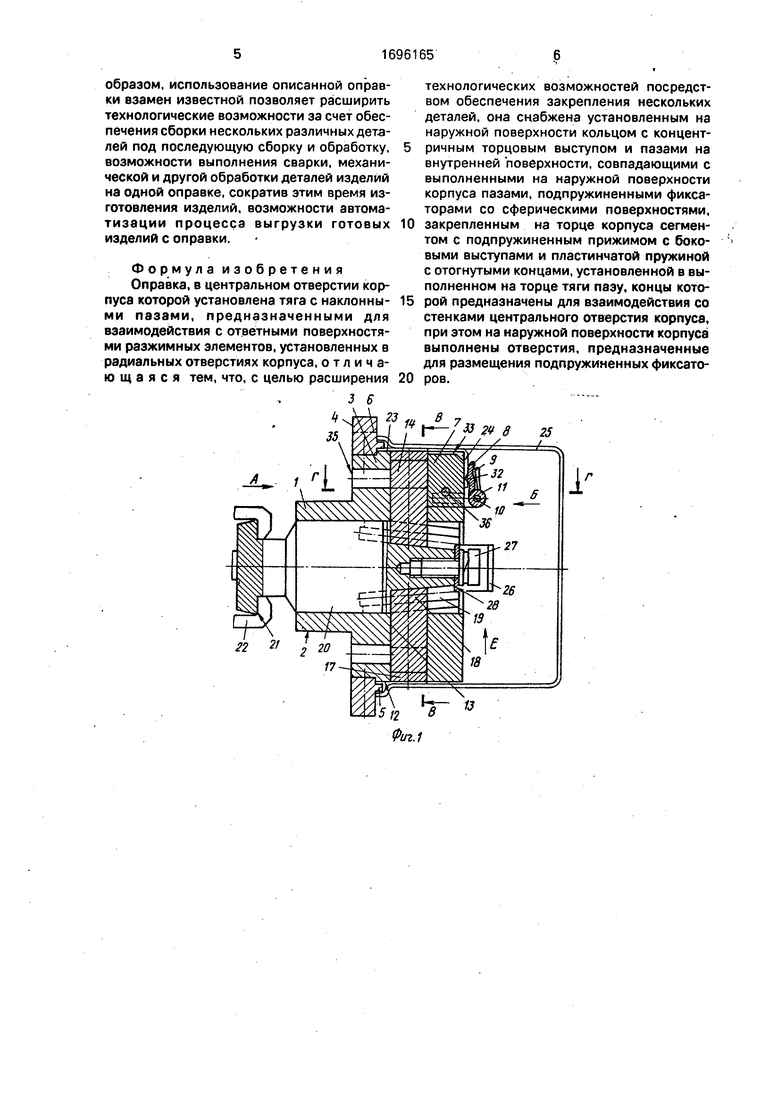

На фиг. 1 представлена оправка с закрепленными на ней деталями, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - вид Е на фиг. 1.

Корпус 1 оправки с центральным отверстием, призматическим уступом 2 и буртом 3 на наружной поверхности, а также кольцом 4, содержащим торцовый концентричный выступ 5 и четыре паза 6 на внутренней1

поверхности, снабжен сегментом 7 и прижимом 8 с пружиной 9, установленным на оси 10, размещенной в проушинах 11. Концентричный выступ 5 кольца 4 с корпусом 1 образует щель 12 для установки собираемого на оправке изделия.

Корпус 1 содержит также два взаимно- перпендикулярных отверстия 13 с размещенными в них разжимными элементами 14, верхняя часть которых выполнена в виде головки 15 (см. фиг. 4) с цилиндрической поверхностью 16, снабженной сменной накладкой 17.

Концевые участки 18 разжимных элементов 14 установлены в наклонных Т-образных пазах 19 установленной в центральном отверстии корпуса 1 призматической тяги 20 с выступами 21 для зацепов

О

чэ о

о ел

22 технологического оборудования (не показано) с одной стороны, а со стороны установки собираемых на оправке деталей

23-25 (например согнутого кольца, уголка и стакана) установлена пластинчатая пружи- на 26, закрепленная болтом 27 и входящая в паз 28 призматической тяги 20.

В корпусе 1 (фиг. 6), со стороны деталей 23-25, в отверстиях винтов 29 установлены два фиксатора 30 со сферическими поверх- ностями, подпружиненных пружинами 31 и выступающих над наружной поверхностью корпуса,

Прижим 8 имеет два упорных выступа

32(фиг. 3), выступающих на более чем на толщину устанавливаемой детали 24.

Сегмент 7 в верхней части имеет паз 33 для установки детали 24.

Кольцо 4 крепится к корпусу 1 винтами 34 (фиг. 4).

Для крепления оправки со стороны призматического уступа 2 имеются резьбовые отверстия 35.

Сегмент 7 и проушины 11 установлены в корпусе 1 при помощи одной оси 36, за- фиксированной с двух сторон винтами 37 (фиг. 5).

Пластинчатая пружина 26 (фиг, 7)содержит два отогнутых цилиндрических конца38 для фиксирования призматической тяги 20 в отверстии корпуса 1,

Пазы б кольца 4 совпадают с продольными пазами бурта 3 корпуса 1, образуя сквозные, вдоль оси корпуса 1, окна 39 (см. фиг. 3) для прохождения элементов выгруз- ки, установленных на технологическом оборудовании (на чертеже не показано).

Оправка работает следующим образом.

На оправку устанавливают детали 23- 25. При этом деталь 23 занимает щель 12, что предотвращает ее разгиб, а также обеспечивает совмещение ее торца с деталью 25, фиксацию и базирование.

Деталь 24 устанавливают сверху в паз

33сегмента 7, а с торца оправки между сегментом 7 и прижимом 8, фиксирующим деталь 24 действием пружины 9, установленной на оси 10, на прижим 8, а также за счет выступающих не более чем на толщину детали 24 упоров 32, (см, фиг. 3) обеспечи- вающмх надежную установку детали 24. До упора в кольцо 4 устанавливают деталь 25, удерживающую фиксаторами 30 со сферической поверхностью, подпружиненными пружинами 31 (см. фиг. 6).

После установки деталей 23-25 на оправку призматическая тяга 20, перемещаясь вправо, своими наклонными Т-образными пазами 19 разводит разжимные элементы 14, снабженные накладками 17 воздействующими через деталь 23 на деталь 25, которую за счет этого центрируют относительно продольной оси оправки, а также за счет фиксаторов 30 со сферической поверхностью, подпружиненных пружинами 31. После этого производят их сварку или обработку.

Для сборки или сварки и механической обработки (например, при применении оправки в поворотном устройстве с многоопе- рационными позициями) на оправку устанавливают медные накладки 17, при механической же обработке деталей на оправку могут быть установлены накладки 17 из другого, например эластичного, материала.

При съеме изделий с оправки призматическая тяга 20 перемеа ается влево, например, штоком, связанным с зацепами 22, контактирующими с кулачками технологического оборудования (на чертеже не показано), вошедшими в зацепление с выступами 21. При этом разжимные элементы 14, перемещаясь к оси оправки (внутрь), освобождают изделие.

Съем готового изделия производится через окна 39 (см. фиг. 3), например, элементами выталкивателя, связанного с приводом технологического оборудования (на чертеже не показано). При этом прижим 8 поворачивается на оси 10, сжимая пружину 9, и освобождает деталь 24 изделия. После съема изделия с оправки прижим 8 и выступающие фиксаторы 30 от действия пружин 9, 31 соответственно возвращаются в исходное положение, причем прижим 8 упирается в полый корпус 1 упорными выступами 32, создавая при этом необходимый для установки и зажима детали 24 зазор.

Наличие окон 39 позволяет автоматизировать выгрузку изделий, компактно разместив при этом исполнительные элементы.

При съеме изделий с оправки призматическая тяга перемещается до фиксирующего ее положения пластинчатой пружиной 26, которая отогнутыми цилиндрическими концами 38 взаимодействует с гранями отверстия полого корпуса 1, что не позволяет при перемещении оправки свободно перемещаться призматической тяге 20, например, из зоны обработки деталей или их сварки в зону выгрузки, что обеспечивается за счет 9тсоединения призматической тяги 20 оправки и выполнения ее с выступами 21 для взаимодействия с зацепами 22 различных приспособлений, и за счет выполнения в призматической тяге 20 паза 28, предотвращающего проворот установленной в нем пластинчатой пружины 26, удерживающей призматическую тягу 20 в отверстии от перемещения по оси полого корпуса 1. Таким

образом, использование описанной оправки взамен известной позволяет расширить технологические возможности за счет обеспечения сборки нескольких различных деталей под последующую сборку и обработку, возможности выполнения сварки, механической и другой обработки деталей изделий на одной оправке, сократив этим время изготовления изделий, возможности автоматизации процесса выгрузки готовых изделий с оправки.

Формула изобретения Оправка, в центральном отверстии корпуса которой установлена тяга с наклонны- ми пазами, предназначенными для взаимодействия с ответными поверхностями разжимных элементов, установленных в радиальных отверстиях корпуса, отличающаяся тем, что, с целью расширения

з е

технологических возможностей посредством обеспечения закрепления нескольких деталей, она снабжена установленным на наружной поверхности кольцом с концентричным торцовым выступом и пазами на внутренней поверхности, совпадающими с выполненными на наружной поверхности корпуса пазами, подпружиненными фиксаторами со сферическими поверхностями, закрепленным на торце корпуса сегментом с подпружиненным прижимом с боковыми выступами и пластинчатой пружиной с отогнутыми концами, установленной в выполненном на торце тяги пазу, концы которой предназначены для взаимодействия со стенками центрального отверстия корпуса, при этом на наружной поверхности корпуса выполнены отверстия, предназначенные для размещения подпружиненных фиксаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки трубчатых элементов с деталями | 1990 |

|

SU1719182A1 |

| УСТРОЙСТВО для КЛЕПКИ полых ЦИЛИНДРИЧЕСКИХ | 1973 |

|

SU393019A1 |

| СЪЕМНИК | 1990 |

|

RU2009868C1 |

| Устройство для подачи,фиксации и прижима свариваемых деталей к изделию | 1984 |

|

SU1248753A1 |

| Устройство для изготовления изделий из проволоки | 1989 |

|

SU1703231A1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

Изобретение относится к металлообработке и может быть использовано при закреплении деталей. Цель изобретения - расширение технологических возможностей посредством обеспечения закрепления нескольких деталей. На -поверхности корпуса 1 установлено кольцо 4 с торцовым выступом 5, а в центральном отверстии установлена тяга 20, которая выполнена призматической с выступами 21 для зацепов 22 технологического оборудования с одной стороны, и с пазом 28 с другой стороны, в котором смонтирована пластинчатая пружина 26 с отогнутыми по радиусу концами 38, предназначенными для взаимодействия с отверстием корпуса 1, в радиальных отверстиях которого установлены разжимные элементы 14. снабженные сменными накладками 17. В отверстиях корпуса 1 установлены подпружиненные фиксаторы со сферическими поверхностями, а с торца корпуса 1 закреплен сегмент 7 с подпружиненным пружиной 9 прижимом 8 с двумя выступающими на величину, меньшую толщины устанавливаемой детали 24, упорами 32. После установки деталей 23-25 перемещая тягу производят закрепление их. 7 ил. (Л

22

25

39

35 $иг2

Вид В

59

ВидА

фигЛ

Г-Г

1В

36

Фиг. 5

Д-Д29

По6ерщ™а / $

г Фт.б31

Bud E

/R)

)р-К

м

Фм.1

| Оправка | 1986 |

|

SU1351723A2 |

Авторы

Даты

1991-12-07—Публикация

1988-12-07—Подача