СП

О

сд

ю

К исполните/гмым ycmpoucmSofi

Фиг.1

t5

I Изобретение относится к сварочному про- изводству, в частности к способам наведе- НИИ сварочного инструмента на шов, выпол- няемый контактной точечной сваркой, может найти применение при изготовлении крупно- 5 габаритных объемных сварных контсрукций и является усовершенствованием способа по авт свт. № 1379038.

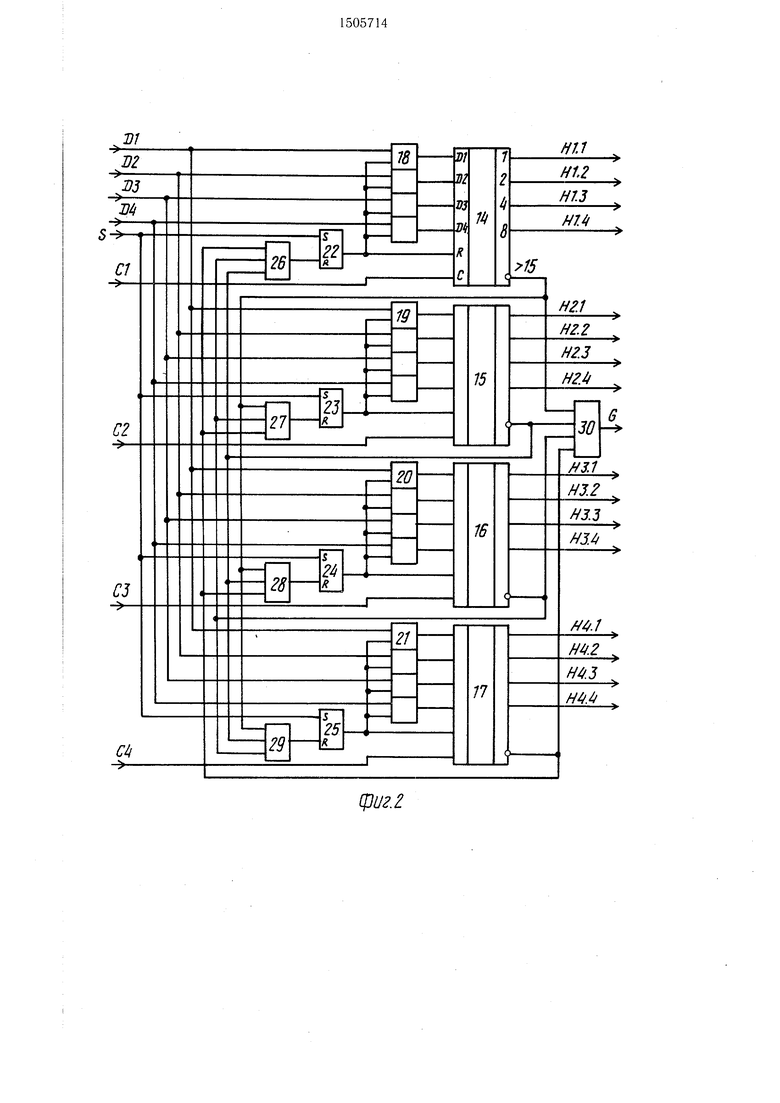

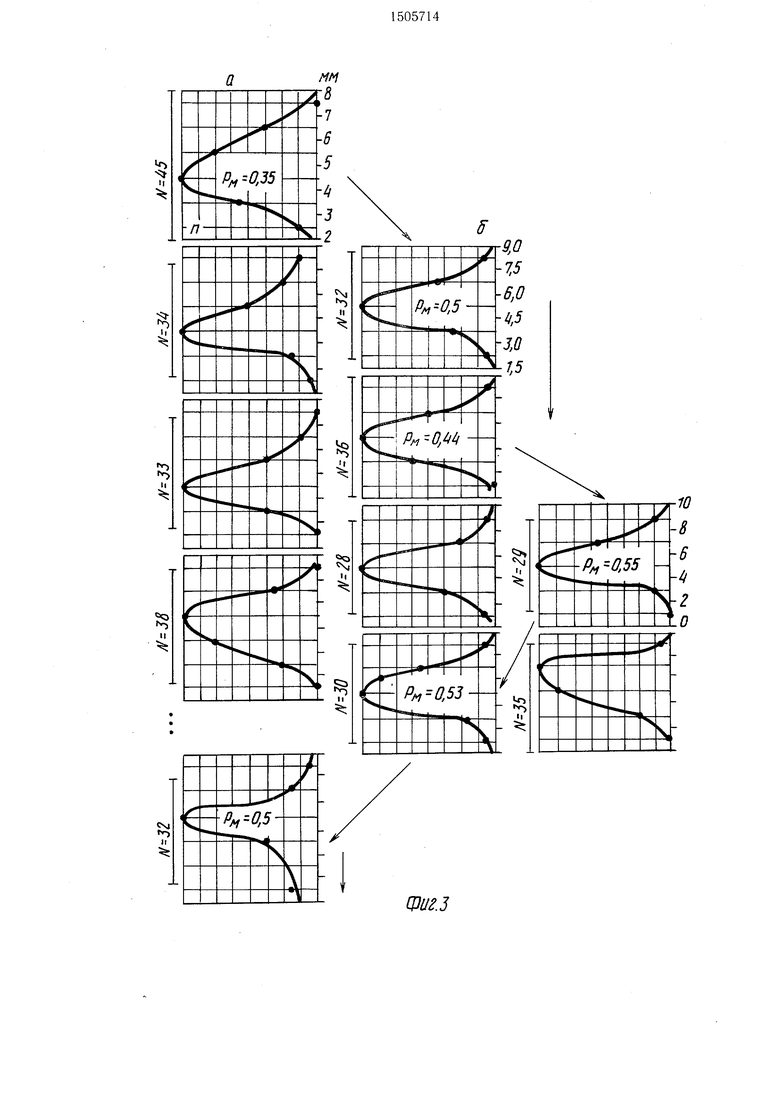

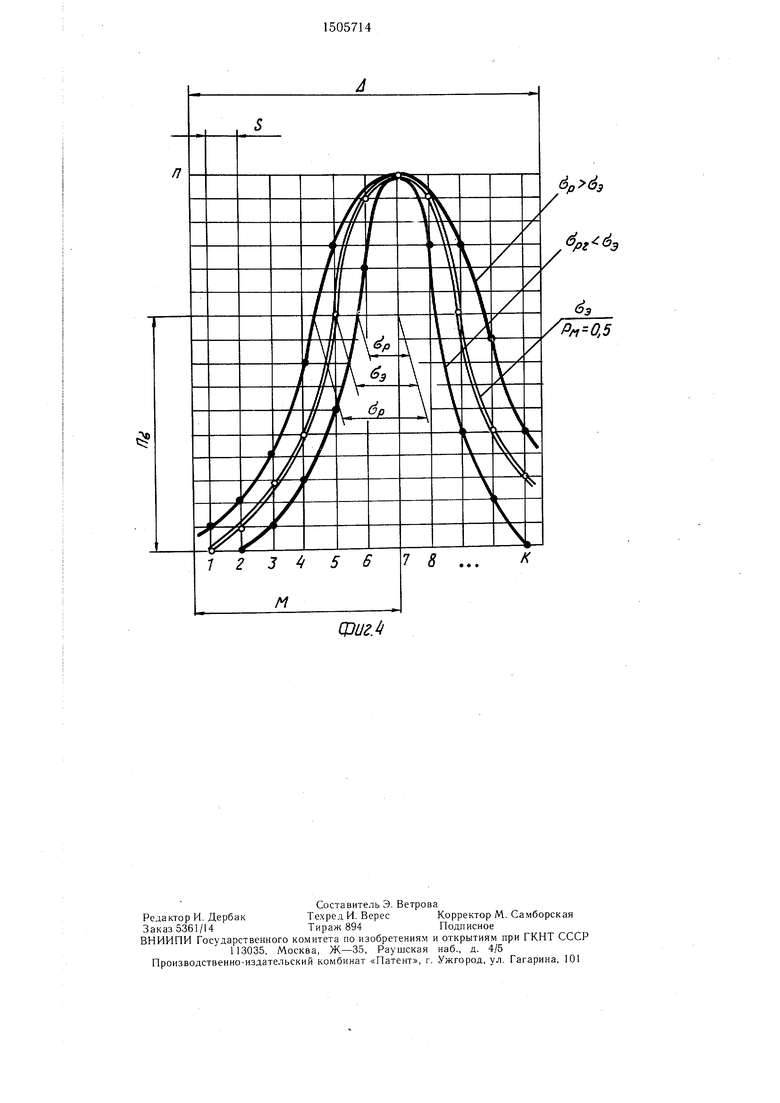

Цель изобретения - повышение производительности за счет сокращения времени Q определения наиболее вероятного положения точки сварки в зависимости от меры рассеивания положений свариваемых изделий. На фиг. 1 показано устройство для реали- зации способа наведения сварочного инструмента на шов при контактной точечной сварке промышленным роботом; на фиг. 2 - принципиальная электрическая схема логического устройства; на фиг. 3 - кривые распределения, получаемые в результате сварки потока изделий согласно предлагаемому 20 способу, при разбивке потока свариваемых изделий на партии в зависимости от меры рассеяния внутри партии (а) и при изменении расстояния между датчиками 5 в зависимости от меры рассеивания предыду- ш,ей партии (б); на фиг. 4 - кривые распределения, полученные при сварке двух различных партий изделий, в сравнении с эталонной кривой.

Способ наведения сварочного инструмента на шов при контактной точечной свар- зо ке промышленным роботом заключается в том, что перед сваркой каждого последующего изделия сварочный инструмент с установленными на нем двумя датчиками пе- ремещают сначала в условную точку поиска, определяемую системой управления со счет- 35 чиком в зависимости от величины и направления предыдущего перемещения и количества сваренных изделий, затем по сигналам датчиков - в точку сварки, периодически изменяют расстояние между датчиками для .Q переналадки исходного состояния системы управления и вводят дополнительную величину в счетчик системы управления.

Для осуществления способа сварочные клещи 1, положение которых характеризуется координатой оси электродов 2, уста- 45 навливают на руке 3 промышленного робота 4, имеющего систему 5 управления с логическим устройством 6, устройством 7 сравнения, содержащим эталонную информацию, и устройством 8 управления, а также оснащают реагирующими на кромку 9 из- делия 10 и подключенными к входу устройства 8 управления датчиками 11 и 12, один из которых установлен на подвижной относительно клещей 1 каретке 13.

Перемещением каретки 13 регулируют г расстояние между осями датчиков 11 и 12 f, которое не должно превышать величину поля допуска на расположение сварной точки на изделии, в зависимости от того насколько

5

5

Q 0

зо 35 .Q

45

г

тесно сгруппированы изделия, сваренные в общей координате, около центра группирования М, т.е. от меры рассеивания положений изделий в свариваемой партии (дисперсии 6 среднего квадратического отклонения 6 и т.п.).

Для определения меры рассеивания достаточно сравнить реальное распределение партии изделий с эталонным, вероятность которого РН 0,5.

Для осуществления этого сравнения в памяти устройства 8 управления поле всех возможных положений точки сварки л представляют в виде последовательности координат 1, 2, 3, ..., К, в которых может быть произведена сварка, отстоящих друг от друга на величину расстояния между осями датчиков 11 и 12 f . Количество координат, в которых может быть произведена сварка, определяют из соотнощения К .

Логическое устройство 6 состоит из счетчиков 14-17, количество которых равно К, подключенных своими счетными входами к С-выходам определителя координат устройства 8 управления, а информационными входами - к выходам схем И 18-21. Схемы 18-21 своими входами соединены с информационными D-выходами устройства 8 управления, а входами установки нуля - к выходам тригг еров 22-25.,5-входы которых подключены к соответствующему выходу устройства 8 управления, а R-входы - к выходам схем И 26-29. Входы схем 26-29 подключены к выходам переполнения счетчиков 14-17 и входам схемы ИЛИ 30, которая своим выходом подключена к G-входу устройства 8 управления.

Для поиска точки 31 сварки сварочные клещи 1, установленные на руке 3 робота 4, перемещают в условную точку 32 поиска. Затем в зависимости от реального положения точки 31 сварки относительно условной точки 32 поиска по сигналам датчиков 11 и 12 последовательными единичными перемещениями передвигают сварочные клещи 1 в сторону точки 31 сварки до совмещения с ней оси электродов 2 и получения сигнала «Точка сварки найдена (датчик 12 перекрыт кромкой 9, а датчик 11 - открыт).

После этого перемещением сварочных клещей 1 вдоль сварного шва осуществляют сварку и если в процессе перемещения закрываются или открываются оба датчика 11 и 12, то осуществляют соответствующую коррекцию положения сварочных клещей 1, т.е. отслеживают положение кромки 9 свариваемого изделия 10.

При поиске первого свариваемого изделия условную точку 32 поиска выбирают произвольно в пределах поля возможных положений точки сварки. При поиске каждого последующего изделия сварочные клещи 1

перемещают в новую условную точку 32 поиска, положение которой определяют в зависимости от величины и направления предыдущего перемещения сварочных клещей 1 из условной точки 32 поиска в точку 31 свар- ки и количества сваренных изделий в каждой координате К. Это количество определяется логическим устройством 6, для чего сигнал от датчиков 11 и 12 «Точка сварки найдена поступает в устройство 8 управ- ления, которое после определения координаты, в которой произведена сварка, выдает сигнал С на вход соответствующего координате счетчика 14-17. Таким образом, по мере сварки партии изделий в счетчиках 14-17 накапливается информация о коли- честве изделий, сваренных в каждой из К координат. При переполнении любого из счетчиков- 14-17 на его выходе переполнения появляется сигнал, поступающий на входы не соответствующих ему схем И 26-29 и через схему ИЛИ 30 на G-вход устройства 8 управления. С выходов схем И 26-29 через триггеры 22-25 сигнал поступает на входы счетчиков 14-17, устанавливая их в нуль и на соответствующие входы схем И 18-21, запрещая тем самым запись на ин- формационных входах счетчиков 14-17.

Таким образом, происходит обнуление и запрет записи информации на входах всех счетчиков 14-17, кроме счетчика, с которого получен сигнал переполнения. По сигна- лу G устройство 8 управления выдает информацию о заполнении каждого из счетчиков 14-17 в устройство 7 сравнения, в котором записано эталонное распределение по всем К каналам. В результате произведенного сравнения устройство 7 выдает вели- чину «веса для записи в один из перепол- нивщихся счетчиков 14-17 и величину нового расстояния между осями датчиков 11 и 12 б в соответствии со следующими зависимостями: при «вес увеличивается, а уменьщается; при б р бэ «вес уменьщается, а увеличивается.

После этого устройство 8 управления выдает сигналы на запись «веса в один из переполнивщихся счетчиков 14-17, на перемещение каретки 13 для коррекции поло- жения датчика 11 относительно датчика 12,

а также сигнал на входы триггеров 22-25, разрещающий работу счетчиков 14-17.

Таким образом, в момент переполнения одного из счетчиков 14-17 логического устройства 6, происходит выделение партии сваренных изделий, в которой производится определение меры рассеивания; введением же в один из переполнивщихся счетчиков 14-17 «веса и обнулением остальных счетчиков, а также коррекцией положения датчика 11 относительно датчика 12 производится переналадка исходного состояния системы управления роботом 5, и она готова к сварке следующей партии изделий.

Малые расстояния между датчиками 11 и 12 обеспечивают высокую точность расположения сварочных точек, однако приводят к снижению производительности, и наоборот при больщих расстояниях повыщает- ся производительность и снижается точность. Кроме TorOjnpH малы.х f величина партии N увеличивается, а при больщих Г-уменьщает- ся.

Использование изобретения позволяет установить оптимальное значение цены интервала для каждой партии изделий, изменяя расстояния f и осуществить последовательную разбивку потока свариваемых изделий на партии в зависимости от меры рассеивания изделий внутри каждой партии; а также сохранить информацию о характере распределения изделий в предыдущей партии при сва.рке последующей партии.

Формула изобретения

Способ наведения сварочного инструмента на щов при контактной точечной сварке про.мыщленным роботом по авт. св. № 1379038, отличающийся тем, что, с целью повыщения производительности за счет сокращения времени определения наиболее вероятного положения точки сварки в зависимости от меры рассеивания положений свариваемых точек, периодически изменяют расстояние между датчиками для переналадки исходного состояния системы управления и вводят дополнительную величину в счетчик системы управления.

фи2.2

Фиг.з

123 56

4

7 8 ...

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наведения сварочного инструмента на шов при контактной точечной сварке промышленным роботом | 1985 |

|

SU1379038A1 |

| Устройство управления процессом контактной сварки | 1988 |

|

SU1703333A1 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2002 |

|

RU2224637C1 |

| ПНЕВМОПРИВОД КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2003 |

|

RU2259263C1 |

| Устройство для автоматического наведения оси сварочного инструмента на линию стыка при сварке пространственных швов | 1979 |

|

SU863227A1 |

| Робототехнический сборочно-сварочный комплекс | 1987 |

|

SU1537475A1 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2013 |

|

RU2542187C2 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1348108A1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2001 |

|

RU2215626C2 |

| Способ наведения оси сварочной головки на стык при сварке пространственных изделий | 1976 |

|

SU648360A1 |

Изобретение относится к сварочному производству , в частности, к способам наведения сварочного инструмента на шов, выполняемый контактной точной сваркой, и может найти применение при изготовлении крупногабаритных объемных сварных конструкций. Цель изобретения - повышение производительности за счет сохранения времени определения наиболее вероятного положения точки сварки в зависимости от меры рассеивания положений свариваемых изделий. Для поиска точки (Т) 31 сварки сварочные клещи 1 перемещают в условную Т 32. Затем в зависимости от реального положения Т 31 сварки относительно условной Т 32 по сигналам датчиков 11 и 12 передвигают сварочные клещи 1 единичными перемещениями в сторону Т 31 до совмещения с ней оси электродов 2. При поиске каждой последующей Т сварки клещи 1 перемещают в новую условную Т 32 поиска. Положение Т 32 определяется в зависимости от величины и направления предыдущего перемещения клещей 1 из Т 32 в Т 31 и количества сваренных изделий. Способ позволяет осуществлять разбивку потока свариваемых изделий на партии, сохранять информацию о характере распределения изделий в предыдущие партии при сварке последующей партии. 4 ил.

сриг.

| Авторское свидетельство СССР № | |||

| Способ наведения сварочного инструмента на шов при контактной точечной сварке промышленным роботом | 1985 |

|

SU1379038A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-07—Публикация

1987-09-24—Подача