Изобретение относится к сварочному производству, в частности к средствам контроля и регулирования процесса контактной точечной сварки, и может быть использовано при автоматической сварке с помощью роботов.

Целью изобретения является повышение надежности и качества сварки.

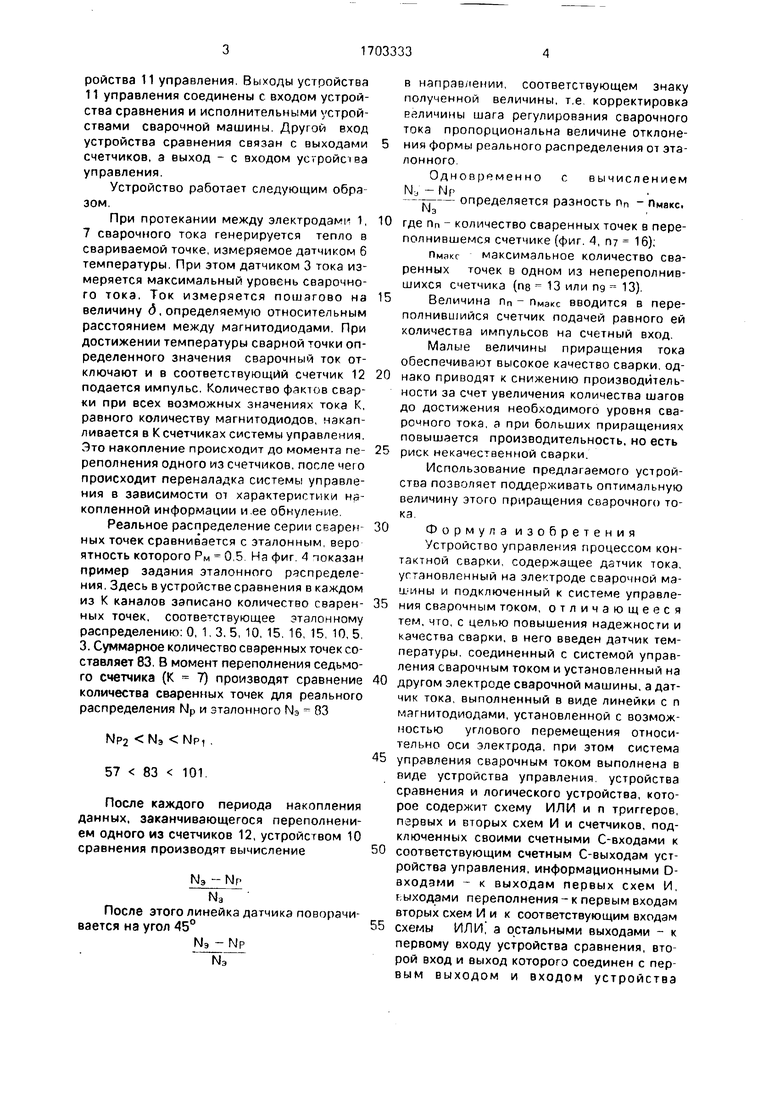

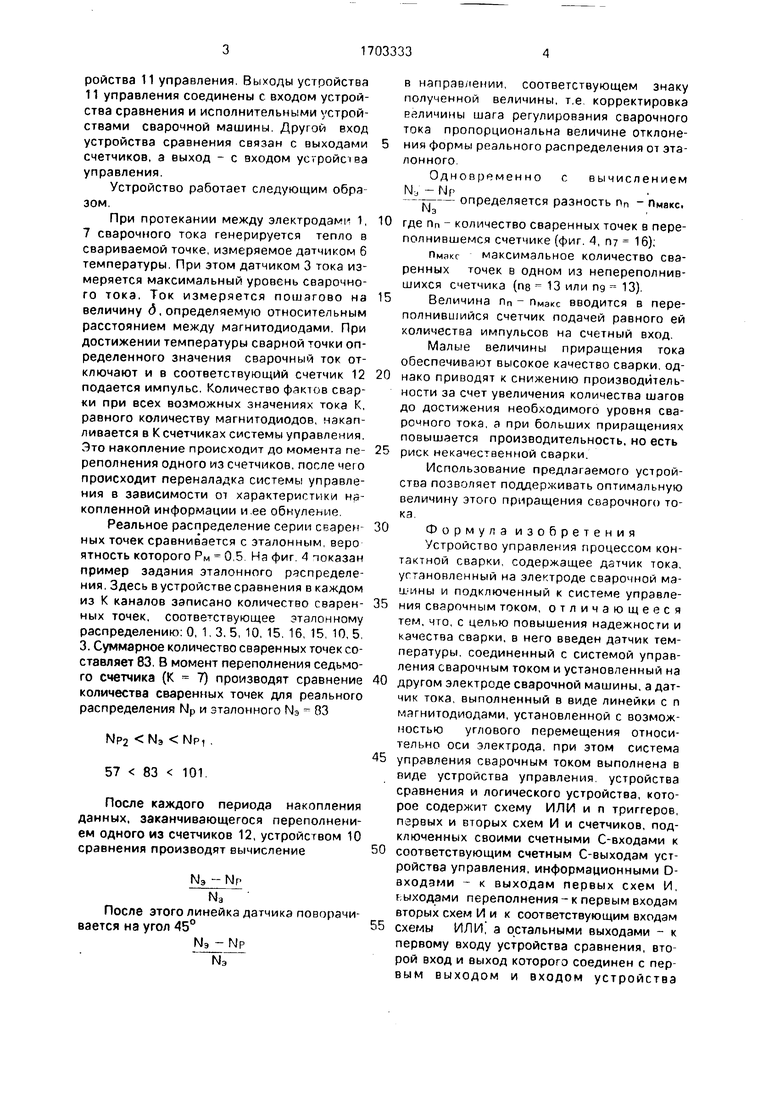

На фиг. 1 изображено устройство управления процессом контактной точечной сварки; на фиг. 2 - принципиальная схема логического устройства; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - схема кривых распределения, полученных при сварке двух различных серий сварных точек с эталонной кривой.

Устройство содержит электрод 1 сварочных клещей 2, датчик 3 тока, установленный на электроде 1 с возможностью изменения его чувствительности путем из- менения углового положения линейки 4 с маг- нитодиодами 5 относительно оси электрода

1, а также датчик 6 температуры на элект- л роде 7.С

Датчики 3 и 6 подключены к входу системы 8 управления сварочным током, содержащей логическое устройство 9, устройство 10 сравнения и устройство 11 управления.

В свою очередь логическое устройство 9 состоит из счетчиков 12, количество которых равно количеству магнитодиодов 5 в датчике 3 тока, подключенных своими счетными входами к соответствующим магнито- диодам, а информационными входами - к выходам схем И 13. Последние своими входами соединены с информационными D- выходами устройства 11 управления, а входами установки нуля к выходам триггеров 14 и R-входам счетчиков, S-входы которых .подключены к соответствующему S-выходуустройства 11 управления, а R-вхо- ды - к выходам схем И 15. Входы схем И 15 подключены к выходам переполнения счетчиков 12 и входам схемы ИЛИ 16, которая своим выходом подключена к G-входу устV4 О

OJ

ы со со

ройства 11 управления. Выходы устройства 11 управления соединены с входом устройства сравнения и исполнительными устройствами сварочной машины. Другой вход устройства сравнения связан с выходами счетчиков, а выход - с входом устройства управления.

Устройство работает следующим образом.

При протекании между электродами 1, 7 сварочного тока генерируется тепло в свариваемой точке, измеряемое датчиком 6 температуры. При этом датчиком 3 тока измеряется максимальный уровень сварочного тока. Ток измеряется пошагово на величину д, определяемую относительным расстоянием между магнитодиодами. При достижении температуры сварной точки определенного значения сварочный ток отключают и в соответствующий счетчик 12 подается импульс. Количество фактов сварки при всех возможных значениях тока К, равного количеству магнитодиодов, накапливается в К счетчиках системы управления. Это накопление происходит до момента переполнения одного из счетчиков, после чего происходит переналадка системы управления в зависимости от характеристики накопленной информации и-ее обнуление.

Реальное распределение серии сваренных точек сравнивается с эталонным, веро ятность которого Рм 0,5. На фиг. 4 показан пример задания эталонного распределения. Здесь в устройстве сравнения в каждом из К каналов записано количество сваренных точек, соответствующее эталонному распределению: 0, 1, 3, 5, 10, 15. 16, 15, 10, 5, 3. Суммарное количество сваренных точек составляет 83. В момент переполнения седьмого счетчика (К 7) производят сравнение количества сваренных точек для реального распределения Мр и эталонного N3 83

Np2 МЭ Np, . 57 83 101.

После каждого периода накопления данных, заканчивающегося переполнением одного из счетчиков 12, устройством 10 сравнения производят вычисление

N3 -Np

N3

После этого линейка датчика поворачивается на угол 45°

мэ -NP мэ

в направлении, соответствующем знаку полученной величины, т.е. корректировка величины шага регулирования сварочного тока пропорциональна величине отклоне- ния формы реального распределения от эталонного.

Одновременно с вычислением

N3 -Mr

--TJ-- определяется разность пп - лмакс.

Гчэ

0 где пп - количество сваренных точек в переполнившемся счетчике (фиг. 4, п 16);

Пмакс максимальное количество сваренных точек в одном из непереполнившихся счетчика (п& 13 или пд 13).

5Величина пп - пмакс вводится в переполнившийся счетчик подачей равного ей количества импульсов на счетный вход.

Малые величины приращения тока обеспечивают высокое качество сварки, од0 нако приводят к снижению производительности за счет увеличения количества шагов до достижения необходимого уровня сварочного тока, а при больших приращениях повышается производительность, но есть

5 риск некачественной сварки.

Использование предлагаемого устройства позволяет поддерживать оптимальную величину этого приращения сварочного тока.

0Формула изобретения

Устройство управления процессом контактной сварки, содержащее датчик тока, установленный на электроде сварочной машины и подключенный к системе управле5 ния сварочным током, отличающееся тем, что, с целью повышения надежности и качества сварки, в него введен датчик температуры, соединенный с системой управления сварочным током и установленный на

0 другом электроде сварочной машины, а датчик тока, выполненный в виде линейки с п магнитодиодами, установленной с возможностью углового перемещения относительно оси электрода, при этом система

5 управления сварочным током выполнена в виде устройства управления, устройства сравнения и логического устройства, которое содержит схему ИЛИ и п триггеров, первых и вторых схем И и счетчиков, подключенных своими счетными С-входами к

0 соответствующим счетным С-выходам устройства управления, информационными D- входзми - к выходам первых схем И, выходами переполнения - к первым входам вторых схем И и к соответствующим входам

5 схемы ИЛИ, а остальными выходами - к первому входу устройства сравнения, второй вход и выход которого соединен с пер- вым выходом и входом устройства

управления, причем R-входы триггеров подключены к выходам вторых схем И, S-входы - к соответствующим S-выходам устройства управления, а выходы триггеров - к входам установки нуля первых схем И и R-входам

счетчиков, при этом выход схемы ИЛИ соединен с G-входом устройства управления, информационный D-выход которого подключен к входам первой схемы И, а второй выход - к сварочной машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наведения сварочного инструмента на шов при контактной точечной сварке промышленным роботом | 1987 |

|

SU1505714A2 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| Устройство управления напряжением при контактной сварке | 1987 |

|

SU1505718A2 |

| Устройство для контроля процесса сварки давлением | 1984 |

|

SU1248739A1 |

| Машина для контактной точечной сварки | 1981 |

|

SU1002118A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| ЦИФРОВОЙ ДОЗАТОР ЭЛЕКТРОЭНЕРГИИ ДЛЯ ТОЧЕЧНОЙ СВАРКИ | 2003 |

|

RU2245236C2 |

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ автоматического регулирования процесса контактной сварки и устройство для его осуществления | 1984 |

|

SU1255338A1 |

| Устройство для контроля величины зазоров между свариваемыми деталями при контактной точечной сварке | 1983 |

|

SU1156877A1 |

Изобретение относится к сварочному производству, в частности к средствам контроля и регулирования процесса контактной точечной сварки, и может быть использовано при автоматической сварке с помощью роботов. Цель изобретения - повышение надежности и качества сварки. Устройство управления процессом контактной точечной сварки позволяет изменять плотность сварочного тока от цикла к циклу в зависимости от величины температуры точки и периодически (в зависимости от меры рассеивания величины сварочного тока в предыдущей серии сварных точек) производить переналадку системы управления сварочным током. 4 ил.

к исполнительным устроистблм

Фиг/

Риг. 2

| РОТОРНО-ЛОПАСТНАЯ МАШИНА | 2011 |

|

RU2479723C1 |

Авторы

Даты

1992-01-07—Публикация

1988-10-31—Подача