Известны ротационные многопозиционные контрольные автоматы для кольцевых деталей, с расположенными по окружности измерительными головками и соосными с ними подъемными и вращающимися шпиндельными опорами, с поворотным транспортировочным диском для деталей.

В таких автоматах изделия транспортируются с позиции на позицию «волочением», что вызывает износ базовых поверхностей и исключает возможность применения базовых измерительных опор с диаметром большим диаметра контролируемого изделия.

Предлагаемый автомат отличается от известных тем, что транспортировочный диск снабжен двумя кольцевыми, концентричными противоположно поворотными обоймами с окнами по числу измерительных позиций, с односторонними сдвоенными у каждого окна, кулачковыми выступами, предназначенными для захвата деталей при их транспортировании.

Такое выполнение автомата обеспечивает позиционное транспортирование деталей с диаметром меньшим диаметра базовых фланцев шпиндельных опор, не мешая при этом сквозному движению последних через транспортировочный диск на измерительных позициях.

Кроме того, для устранения несоосности шпиндельных опор относительно измерительных головок в процессе измерения деталей шпиндельные опоры выполнены самоустанавливающимися между двумя жесткими сферическими центрами, один из которых находится на измерительной позиции, а другой на толкателе подъемного механизма.

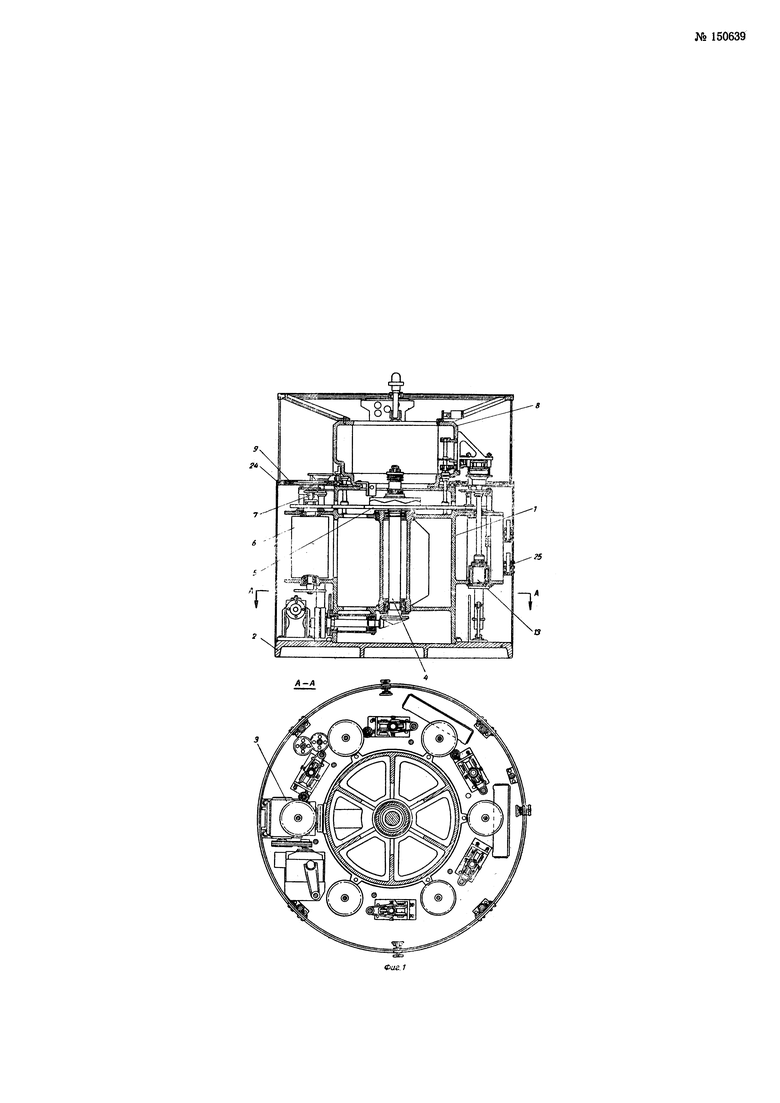

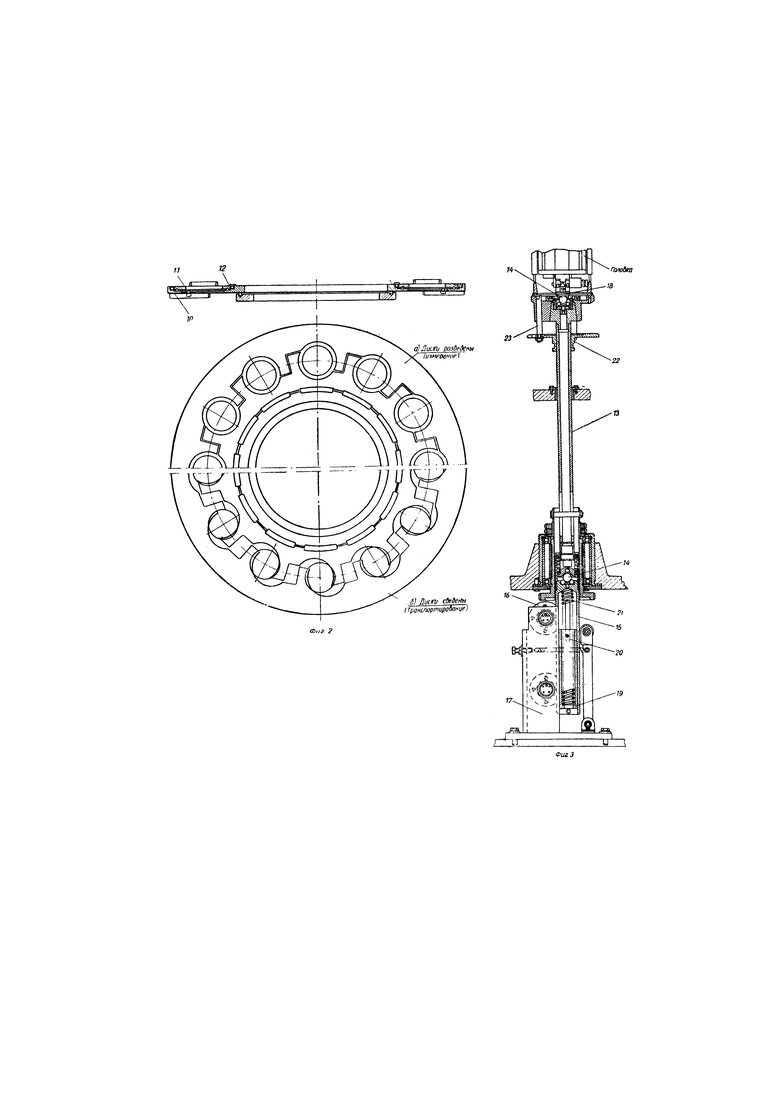

На фиг. 1 изображен предлагаемый автомат в двух проекциях; на фиг. 2 - транспорт автомата; на фиг. 3 - измерительный шпиндель.

Автомат выполнен в вертикальной компановке. Все узлы автомата расположены на станине 1. Станина автомата устанавливается на специальной плите 2, на которой находится электродвигатель и редуктор 3. Движение от редуктора 3 передается центральному валу 4. С центрального вала движение через шестерню 5 передается на нижние распредвалы 6 с подъемниками 7.

На верхней части станины установлена колонна 8, представляющая собой 12-гранную отливку. К граням колонны крепятся соответствующие измерительные позиции.

Автомат имеет систему транспортирования колец, исключающую холостые хода. При транспортировании колец, помимо их перемещения с одной измерительной позиции на другую, осуществляется останов на промежуточных позициях, которые используются для отбраковки колец.

В верхней части станины смонтирован транспорт 9 (фиг. 2). Транспорт представляет собой диск 10, который вращается в шариковых направляющих. Внутри диска помещаются две обоймы 11 и 12 диска с кулачковыми выступами для захвата изделий, обоймы также покоятся на шариковых направляющих и сводятся от пружины, а разводятся от кулака, сидящего на валу 6.

На фиг. 2 показаны два положения транспорта:

а) когда обоймы разведены и подъемник диаметром больше, чем диаметр изделия, может пройти через транспорт и поднять изделие на измерительную позицию;

б) когда обоймы сведены и кольца лежат на транспорте. Фиксация транспортного диска осуществляется клиновым фиксатором.

Поворот транспорта на 30° осуществляется от мальтийского механизма, который сблокирован с поворотом руки загрузочно-разгрузочного устройства.

Рука загрузочно-разгрузочного устройства при повороте не имеет возвратно-поступательных движений. В то время, когда происходит поворот транспорта, поводок мальтийского механизма ведет только транспорт и не ведет загрузочный механизм.

В нижней части станины монтируются измерительные шпиндели 13 (фиг. 3) и нижние распределительные валы 6 с подъемниками 7. Измерительные шпиндели 12 в верхнем положении базируются с измерительными позициями посредством шаровой опоры 14, являющейся второй опорой шпинделя.

Опора 14 измерительного шпинделя 13 подвижная и перемещается вместе с ним и толкателем 15, который перемещается по роликам 16, закрепленным в неподвижном кронштейне 17. При перемещении шпинделя 13 вверх, последний соприкасается с центром 18 измерительной головки. Стакан 19, получающий привод через штыри 20 от кулаков распредвала, сжимает пружину 21 и прижимает шпиндель к центру измерительной позиции.

Тарелка 22 с тремя закрепленными в ней штырями 23 поднимает изделия с измерительного столика для того, чтобы транспортные диски могли захватить их.

Станина снаружи закрыта каркасом 24, к которому крепятся лотки 25 забракованных изделий. Забракованные изделия направляются в соответствующие лотки на промежуточных позициях. Если изделие годное, то подъемник 7 опускается вместе с изделием и возвращает его на транспорт. Если поступает команда о браке, то электромагнит разбраковки обесточивается и отпускает упор. При перемещении вниз подъ-емник промежуточной позиции, соприкасаясь с упором, повернет верхнюю часть столика подъемника и забракованное кольцо направится в лоток брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автомат для сборки резьбовых соединений | 1986 |

|

SU1386414A1 |

| АВТОМАТ РОТОРНОГО ТИПА ДЛЯ ПОДРЕЗКИ КРУГЛЫХЗАГОТОВОК | 1969 |

|

SU251402A1 |

| Многопозиционный автомат для контроля диаметров, высоты и глубины деталей | 1960 |

|

SU131902A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| АВТОМАТ ДЛЯ НАНЕСЕНИЯ ЦВЕТНОГО ТРАФАРЕТА НА ТУБУ | 1971 |

|

SU303214A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

1. Ротационный многопозиционный контрольный автомат для кольцевых деталей, с расположенными по окружности измерительными головками и соосными с ними подъемными и вращающимися шпиндельными опорами, с поворотным транспортировочным диском для деталей, отличающийся тем, что, с целью обеспечения позиционного транспортирования деталей с диаметром меньшим диаметра базовых фланцев шпиндельных опор, не мешая при этом сквозному движению последних через транспортировочный диск на измерительных позициях, транспортировочный диск снабжен двумя кольцевыми, концентричными противоположно поворотными обоймами с окнами по числу измерительных позиций, с односторонними сдвоенными у каждого окна, кулачковыми выступами, предназначенными для захвата деталей при их транспортировании.

2. Ротационный автомат по п. 1, отличающийся тем, что, с целью устранения несоосности шпиндельных опор относительно измерительных головок в процессе измерения деталей, шпиндельные опоры выполнены самоустанавливающимися между двумя жесткими сферическими центрами, один из которых находится на измерительной головке, а другой на толкателе подъемного механизма.

Авторы

Даты

1962-10-11—Публикация

1961-01-31—Подача