1

(21)4498507/31-02

(22)25.10.88

(46) 15.08.90. Бкш. № 30 (72) В.В.Панов, А.Б.Гросман, В.Г.Шеркунов, Р.З.Малыгин- и В.С.Нагорнов

(53)621.771.2.06 (088.8)

(56)Авторское свидетельство СССР № 1135517, кл. В 21 С 3/08, 1983.

Авторское свидетельство СССР № 417193, кл. В 21 В 13/18, 1972.

(54)РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА

(57)Изобретение относится к оборудованию для пластической деформации полос, лент, труб, сортовых и фасонных, в том числе высокоточных профилей, а именно к конструкциям рабочих клетей прокатных станов. Цель изобретения - повышение производительности путем снижения трудозатрат по настройке клети, упрощение конструкции за счет сокращения исполнительных устройств, повышение точности и расширение технологических возможностей. Поворотом гайки 35 рейки 28 и 29 получают равные по величине и направлению перемещения. При этом оси 13 и 14 и соответственно продольные оси рабочих валков поворачиваются на равные, но противоположные углы. Совместный однонаправленный поворот валков осуществляется поворотом коромысла 30 с помощью рейки 39. При этом рейки 28 и 29 перемещаются в разные стороны, поворачивая оси 13 и 14 в одну сторону. Все это позволяет осуществить большее количество операций по установке валков и, следовательно, получить большее количество технологических режимов прокатки. 9 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1378962A2 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1724399A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Прокатная клеть | 1987 |

|

SU1507466A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

Изобретение относится к оборудованию для пластической деформации полос, лент, труб, сортовых и фасонных, в том числе высокоточных профилей, а именно к конструкциям рабочих клетей прокатных станов. Цель изобретения - повышение производительности путем снижения трудозатрат по настройке клети, упрощение конструкции за счет сокращения исполнительных устройств, повышение точности и расширение технологических возможностей. Поворотом гайки 35 рейки 28 и 29 получают равные по величине и направлению перемещения. При этом оси 13 и 14 и соответственно продольные оси рабочих валков поворачиваются на равные, но противоположные углы. Совместный однонаправленный поворот валков осуществляется поворотом коромысла 30 с помощью рейки 39. При этом рейки 28 и 29 перемещаются в разные стороны, поворачивая оси 13 и 14 в одну сторону. Все это позволяет осуществить большее количество операций по установке валков и, следовательно, получить большее количество технологических режимов прокатки. 9 ил.

я

Л

ел

00

ел

о со

Изобретение относится к оборудованию для пластической деформации голос, лент, труб, сортовых и фасонных в том числе высокоточных профилей, а именно к конструкции рабочих клетей прокатных станов.

Целью изобретения является повышение производительности путем сниже- ния трудозатрат по настройке клети, упрощение конструкции за счет сокращения исполнительных устройств, повышение точности и расширение технологических возможностей.

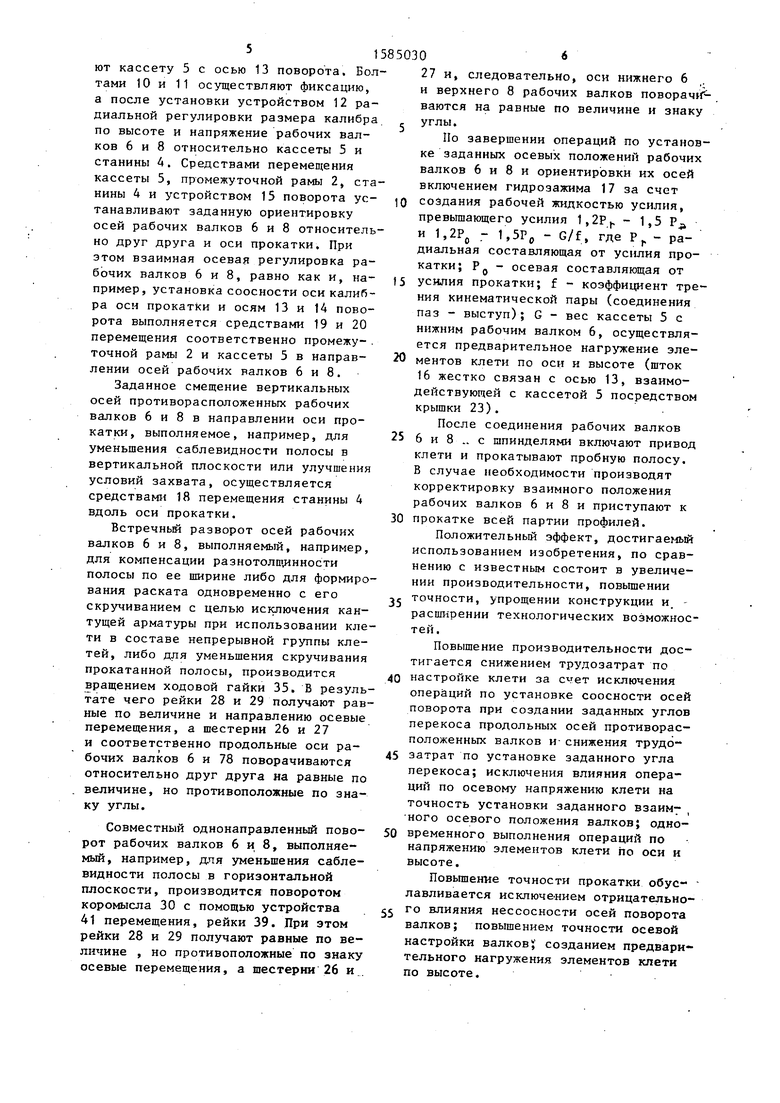

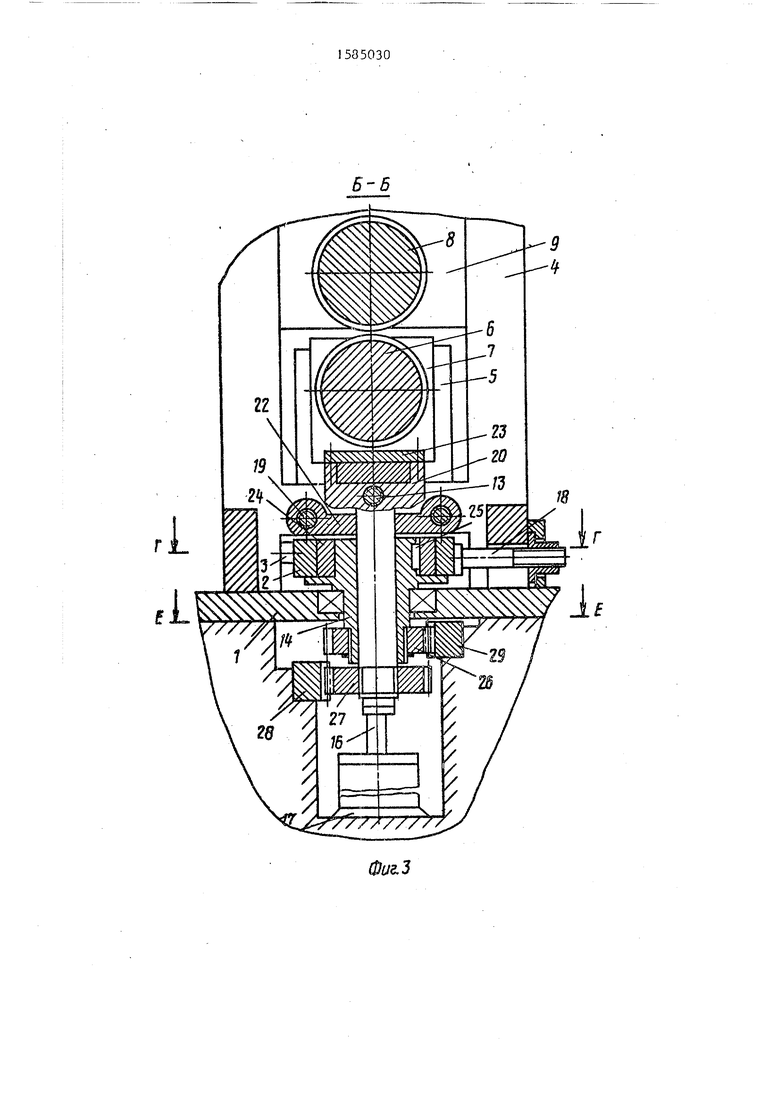

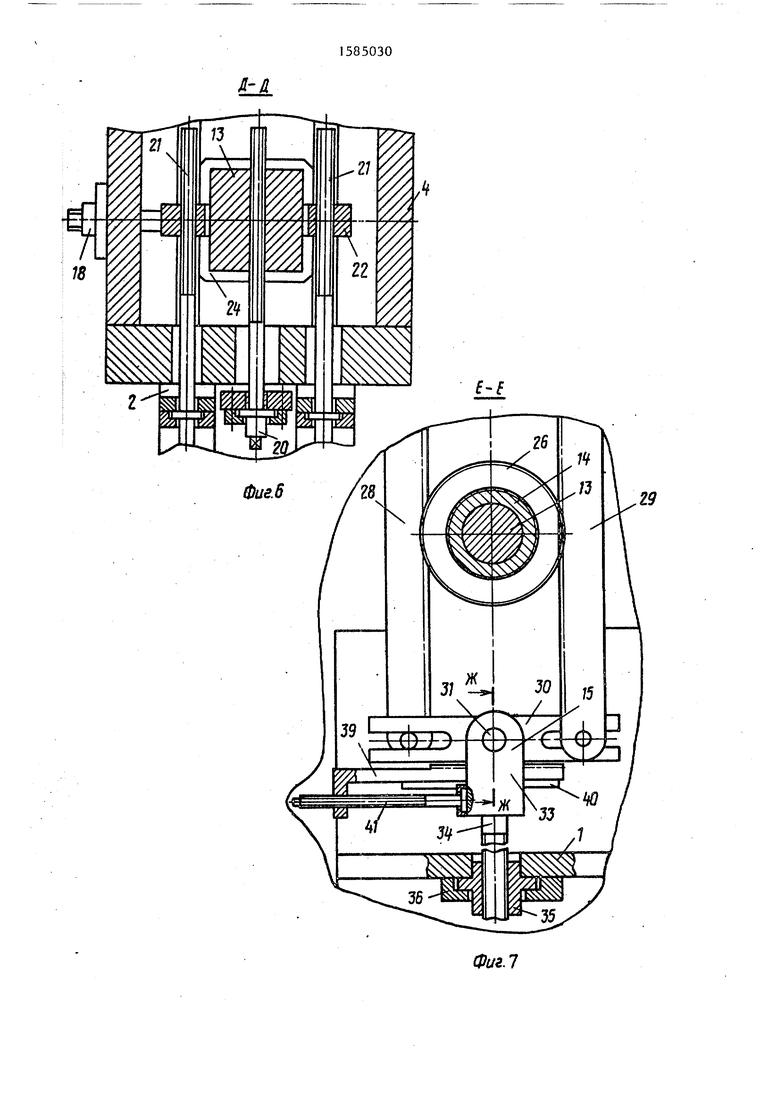

На фиг. 1 приведена рабочая клеть прокатного стана; на фиг. 2 - вид А на фиг. 1 (со стороны противоположной приводу клети); на фиг, 3 - разрез Б-Б на фиг. 1; на фиг, 4- разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг . 3; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 3; на фиг. 8 - то же, положение (реек при выполнении операции однонаправленного поворота промежуточной рамы и кассеты (рабочих валков); на фиг. 9 - разрез Ж-У( на фиг. 7.

Рабочая клеть прокатного стана

содержит установленную на плитовине 1 с возможностью поворота в горизон

тальной плоскости промежуточную раму 2, смонтированную в открытых пазах промежуточной рамы 2 с помощью цилиндрических направляющих 3, жестко связанную с последними станину 44 размещенные в станине 4 кассету 5 с нижним рабочим валком 6, с подушками 7, верхний рабочий валок 8 с подушками 9, устройства осевой фиксации и напряжения рабочих валков 6 и 8 относительно соответственно кассеты 5 и станины 4 в виде болтов 10 и 11, устройство 12 радиальной регулировки, оси 13 и 14 поворота кассеты 5 и промежуточной рамы 2, устройство 15 поворота кассеты 5 и промежуточной рамы 2, жестко связанной с осью 13 поворота кассеты 5, шток 16 гидрозажима 17, выполненные в виде передач винт - гайка средства 18-20

регулируемого перемещения соответственно станины 4 в пазах промежуточной рамы 2 вдоль оси прокатки и промежуточной рамы 2 и кассеты 5 относительно осей 13 и 14 поворота в направлении осей рабочих валков 6 и 8, и привод, содержащий кинематическую связь винтов 21 средств 19 перемещения, сопрягаемых с резьбовыми отверс

5 0 5

0

5 д 5

0

5

тиями, выполненными в обойме 22, смонтированной с возможностью независимого поворота на оси 13. Связь оси 13 поворота с кассетой 5 осуществляется с помощью подвижного в направлении осей рабочих валков 6 и 8 соединения паз - выступ и крышки 23, а оси 14 поворота, выполненной полой, охватывающей ось 13 поворота и соос- ной ей, с промежуточной рамой 2 - посредством ползуна 24, зафиксированного от поворота на оси |4 шпонкой

25и соспрягаемого с промежуточной рамой 2, с помощью идентичного описанному соединения паз - выступ.

На хвостовиках ocef 13 и 14 поворота посредством, например, шлице- вых соединений установлены шестерни

26и 27 устройства 15 поворота промежуточной рамы 2 и кассеты 5, выполненные с идентичными друг другу геометрическими параметрами и образующие зацепления с подвижными, расположенными с противоположных сторон

от шестерен 26 ч 27 рейками 28 и 29. Рейки 28 и 29 смонтированы на поворотном коромысле 30, ось 31 поворота которого зафиксирована от взаимного поворота с коромыслом 30 с помощью, например, шлицевого соединения и размещена в подшипниках 32 корпуса 33, жестко связанного с винтом 34 перемещения коромысла 30 в направлении осей реек 28 и 29, образующим резьбовое соединение с ходовой гайкой 35, смонтированной посредством крышки 36 на плитовине 1. На хвостовике оси 31 с помощью шпонки 37 закреплена шестерня 38, образующая зацепление с рейкой 39, размещенной в направляющих 40 корпуса 33 и снабженной устройством 41 ее осевого перемещения, выполненным в виде передачи винт - гайка.

Для осуществления контроля величины перемещений нижнего 6 и верхнего 8 валков и их углов поворота средства 18-20 перемещения и устройства 15 поворота оборудованы лимбами и нониусами (не показано).

Сборку, настройку и работу на клети осуществляют следующим образом.

В зависимости от технологического процесса в станину 4, с предварительно установленной в ней кассетой 5„ заваливают соответствующие рабочие валки 6 и 8 (калиброванные, цилиндрические и др.). Крышкой 23 солряга51

ют кассету 5 с осью 13 поворота. Бол тами 10 и 11 осуществляют фиксацию, а после установки устройством 12 радиальной регулировки размера калибра по высоте и напряжение рабочих валков 6 и 8 относительно кассеты 5 и станины 4. Средствами перемещения кассеты 5, промежуточной рамы 2, ста нины 4 и устройством 15 поворота устанавливают заданную ориентировку осей рабочих валков 6 и 8 относитель но друг друга и оси прокатки. При этом взаимная осевая регулировка рабочих валков 6 и 8, равно как и, например, установка соосности оси калибра оси прокатки и осям 13 и 14 поворота выполняется средствами 19 и 20 перемещения соответственно промежуточной рамы 2 и кассеты 5 в направлении осей рабочих валков 6 и 8.

Заданное смещение вертикальных осей противорасположенных рабочих валков 6 и 8 в направлении оси прокатки, выполняемое, например, для уменьшения саблевидности полосы в вертикальной плоскости или улучшения условий захвата, осуществляется средствами 18 перемещения станины 4 вдоль оси прокатки.

Встречный разворот осей рабочих валков 6 и 8, выполняемый, например, для компенсации разнотолщинности полосы по ее ширине либо для формирования раската одновременно с его скручиванием с целью исключения кан- тущей арматуры при использовании клети в составе непрерывной группы клетей, либо для уменьшения скручивания прокатанной полосы, производится вращением ходовой гайки 35. В результате чего рейки 28 и 29 получают равные по величине и направлению осевые перемещения, а шестерни 26 и 27 и соответственно продольные оси рабочих валков 6 и 78 поворачиваются относительно друг друга на равные по величине, но противоположные по знаку углы.

Совместный однонаправленный поворот рабочих валков 6 и 8, выполняемый, например, для уменьшения саблевидности полосы в горизонтальной плоскости, производится поворотом коромысла 30 с помощью устройства 41 перемещения, рейки 39. При этом рейки 28 и 29 получают равные по величине , но противоположные по знаку осевые перемещения, а шестерни 26 и

85030

27 и, следовательно, оси нижнего 6 и верхнего 8 рабочих валков поворачи - ваются на равные по величине и знаку

е углы.

Но завершении операций по установке заданных осевых положений рабочих валков 6 и 8 и ориентировки их осей включением гидроэажима 17 за счет

Ю создания рабочей жидкостью усилия, превышающего усилия 1,2Pf, - 1,5 Р и 1,2Р0 - 1,5Р0 - G/f, где Р,. - радиальная составляющая от усилия прокатки; РО - осевая составляющая от

(5 усилия прокатки; f - коэффициент трения кинематической пары (соединения паз - выступ); G - вес кассеты 5 с нижним рабочим валком 6, осуществляется предварительное нагружение эле20 ментов клети по оси и высоте (шток 16 жестко связан с осью 13, взаимодействующей с кассетой 5 посредством крышки 23).

После соединения рабочих валков

25 6 и 8 .. с шпинделями включают привод клети и прокатывают пробную полосу. В случае необходимости производят корректировку взаимного положения рабочих валков 6 и 8 и приступают к

30 прокатке всей партии профилей.

Положительный эффект, достигаемый использованием изобретения, по сравнению с известным состоит в увеличении производительности, повышении

35 точности, упрощении конструкции и. расширении технологических возможностей.

Повышение производительности достигается снижением трудозатрат по

40 настройке клети за с™ет исключения операций по установке соосности осей поворота при создании заданных углов перекоса продольных осей противорасположенных валков и снижения трудо45 затрат по установке заданного угла перекоса; исключения влияния операций по осевому напряжению клети на точность установки заданного взаимного осевого положения валков; одно50 временного выполнения операций по напряжению элементов клети по оси и высоте.

Повышение точности прокатки обус- - лавливается исключением отрицательно55 го влияния нессосности осей поворота валков; повышением точности осевой настройки валков; созданием предварительного нагружения элементов клети по высоте.

Упрощение конструкции достигается путем объединения функций средств поворота кассеты и промежуточной рамы в одном устройстве; объедине- ния функций устройств по напряжению элементов клети в радиальном и осевом направлениях в одном-устройстве.

Расширение технологических возмож ностей обеспечивается возможностью реализации большего по сравнению с известным устройством количества операций по установке валков (поворот продольных осей противорасположенных валков вокруг любой точки, лежащей на линии прокатки в любом заданном направлении).

Предлагаемое техническое решение позволяет за счет снижения трудозатрат на настройку клети в зависимости от маркопрофилесортамента и мснтаж- ности партий на 8-23% повысить производительность на 0,4-6,9%,

Формула изобретени.я

Рабочая клеть прокатного стана, содержащая плитовину, установленную на ней с возможностью поворота на ос в горизонтальной плоскости промежу- точную раму со средством ее поворота смонтированную на промежуточной раме станину с рабочими валками, один из которых размещен в поворотной кассете, ось которой смонтирована в рас- точке подвижного относительно станины в направлении оси прокатки ползуна, устройства осевой регулировки и напряжения рабочих валков относительно станины и кассеты в виде пере дач винт - гайка, средства поворота и перемещения кассеты относительно станины в направлении оси прокатки и гидрозажим клети со штоком, отличающаяся тем, что, с

целью повышения производительности путем снижения трудозатрат по настройке клети, упрощения конструкции за счет сокращения исполнительных устройств, повышения точности и возможности получения большего числа профилей, ось поворота промежуточной

рамы выполнена полой, охватывающей ось поворота кассеты и соосной с ней, причем промежуточная рама и кассета

сопряжены с соответствующими осями поворота посредством подвижных в направлении осей рабочих валков соединений паз - выступ, а станина смонтирована на промежуточной раме с возможностью перемещения по ней вдоль оси прокатки, при этом промежуточная рама и кассета снабжены средствами из регулируемого перемещения относительно соответствующих осей поворота, а ось поворота кассеты жестко связана с вертикально расположенным штоком гидрозажима клети, кроме того, средства поворота кассеты и промежуточной рамы выполнены

в виде реечных передач, шестерни которых имеют идентичные геометрические параметры и жестко связаны с хвостовиками упомянутых осей поворота, а рейки размещены с противоположных сторон оси поворота кассеты и рамы и шарнирно смонтированы на поворотном коромысле, снабженном средством его поворота, выполненным в виде реечной передачи, приводная шестерня которой жестко связана с осью поворота коромысла, а взаимоействующая с ней подвижная рейка установлена в направляющих, и средством перемещения в направлении осей реек поворота кассеты и рамы в виде винтового привода, винт которого естко связан с упомянутыми направяющими „

s.

о

m

О

LO

CO

in

15

Rv

8-В

20

/3

24 2 1

Фиг. 5

Фиг. 7

38

37

ж-ж

Фиг. 9

Авторы

Даты

1990-08-15—Публикация

1988-10-25—Подача