00

со

Ч

4:

1 .13

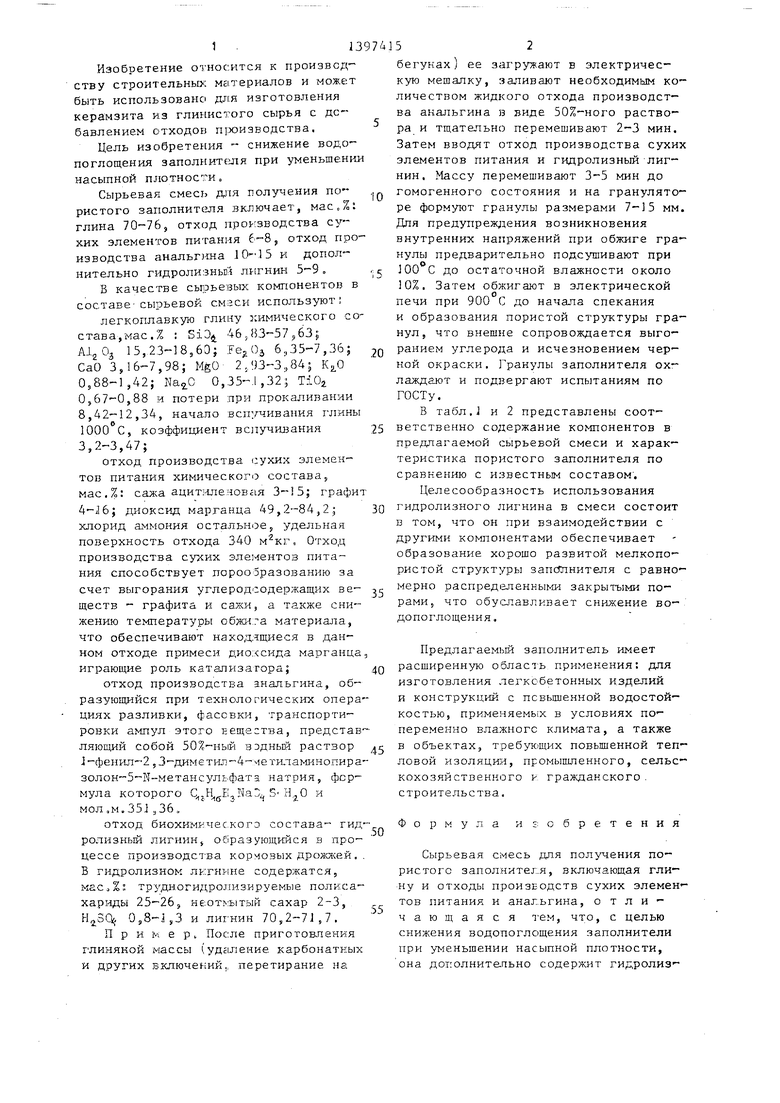

Изобретение относится к произвсд ству строительны ; Мс1териалов и может быть использовано для изготовления керамзита из глинистого сырья с добавлением отходов п юизводства.

Цель изобретения - снижение водо- поглощения заполнителя при уменьшении насыпной плотности.

Сырьевая смесь для получения по - ристого загюлнит1;гля включает, мас„%1 глина 70-76, отход производства сухих элементов питания 6-8, отход производства анальгина 10-15 и дополнительно гидролизньвл лигнин 5-9.

В качестве сьгоьевых компонентов в составе-сырьевой см;гси используют;

легкоплавкую глину химического со- става,мас.% : SiO 46,83-57 ,,63;

А1, О, 15,23-18,60; 6,35-7,36;

CaO 3,16-7,98; MgO 2,93-3,84 j K,,0 0,88-1,42; 0,35-.l,32; TiOj 0,67-0,88 и потери при прокашивании 8,42-12,34, начало вспучивания глины 1000 С, коэффициент вслучшзания 3,2-3,47;

отход производства сухих элементов питания химического состава, мас.%: сажа адит Алеяовая 3-15; графи 4-J6; диоксид марганца 49,2-84,2; хлорид аммония остальное, удельная поверхность отхода 340 , Отхо.ц производства сухих эле ентов питания способствует порообразованию за счет выгорания углеродсодержащих ее- ществ - графита и сажи, а также снижению температуры обжига материала, что обеспечивают находящиеся в данном отходе примеси дио:: сида марганца играющие роль катализатора;

отход производстЕ1а анальгина, об- разующгийся при технологических операциях разливки, фасовки, транспортировки ампул этого вещества, представляющий собой 507с-ный вэдньш раствор -фенил-2 ,3-диметил-4 чети.ламинопира золон-5-И--метансульфата натрия, формула которого Q,.H,gEi,, 5 H.jO и мол .M.35J j36,

отход биохимкчес.когэ состава- гид ролизньш лигиин, образующийся в процессе производства кормовых дрожлсей, Б гидролизном лкгнине содержатся, трудногидро:;1изируемые полиса- xaps-вды 25-26, не.от :ыт|ый сахар 2-3, H2.3Q 0,8-i,3 и лиг нин 70,2-71,7,

Пример. После приготоапения глиняной массы (удаление карбонатных и других Бзшюче(;ий,, перетирание на

0

5

0 j о

0

52

бегунах) ее загружают в электрическую мешалку, заливают необходимым количеством жидкого отхода производства анальгина в виде 50%-ного раствора и тщательно перемешивают 2-3 мин. Затем вводят отход производства сухих элементов питания и гидролизный лигнин. Массу перемешивают 3-5 мин до гомогенного состояния и на гранулято- ре формуют гранулы размерами 7-15 мм. Для предупреж дения возникновения внутренних напряжений при обжиге гранулы предварительно подсушивают при 100 С до остаточной влажности около 10%, Затем обжигают в электрической печи при 900 С до начала спекания и образования пористой структуры гранул, что внешне сопровождается выгоранием углерода и исчезновением черной окраски. Гранулы заполнителя охлаждают и подвергают испытаниям по ГОСТу.

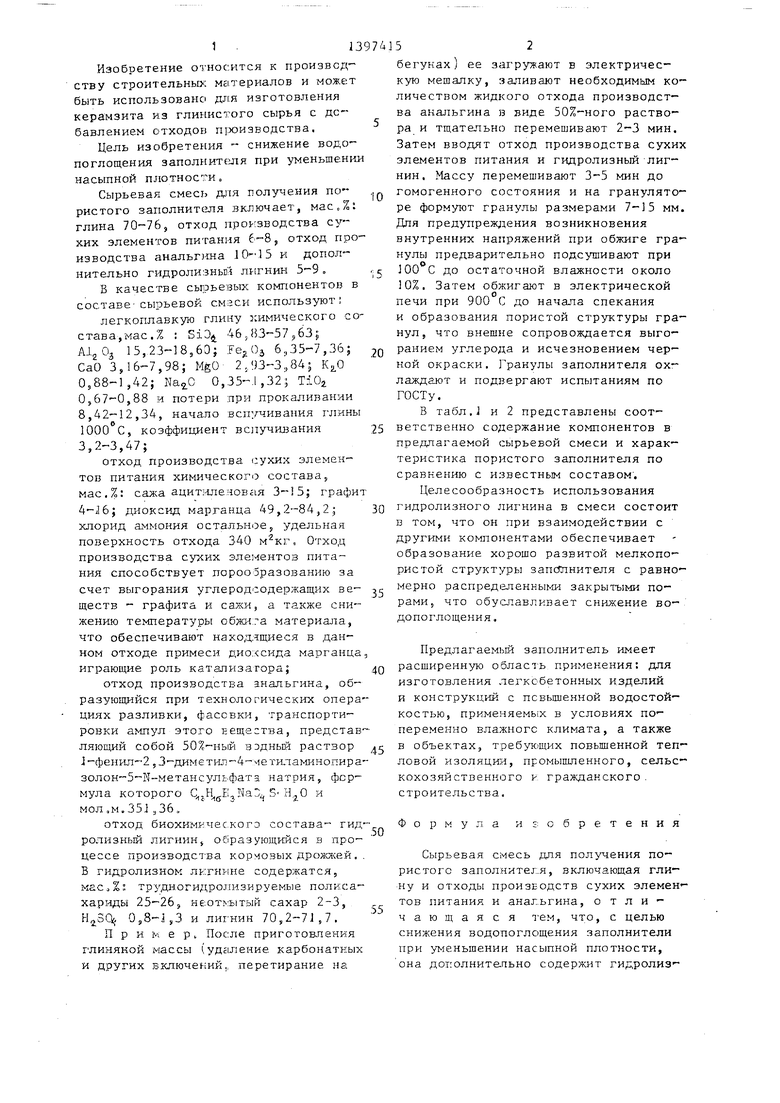

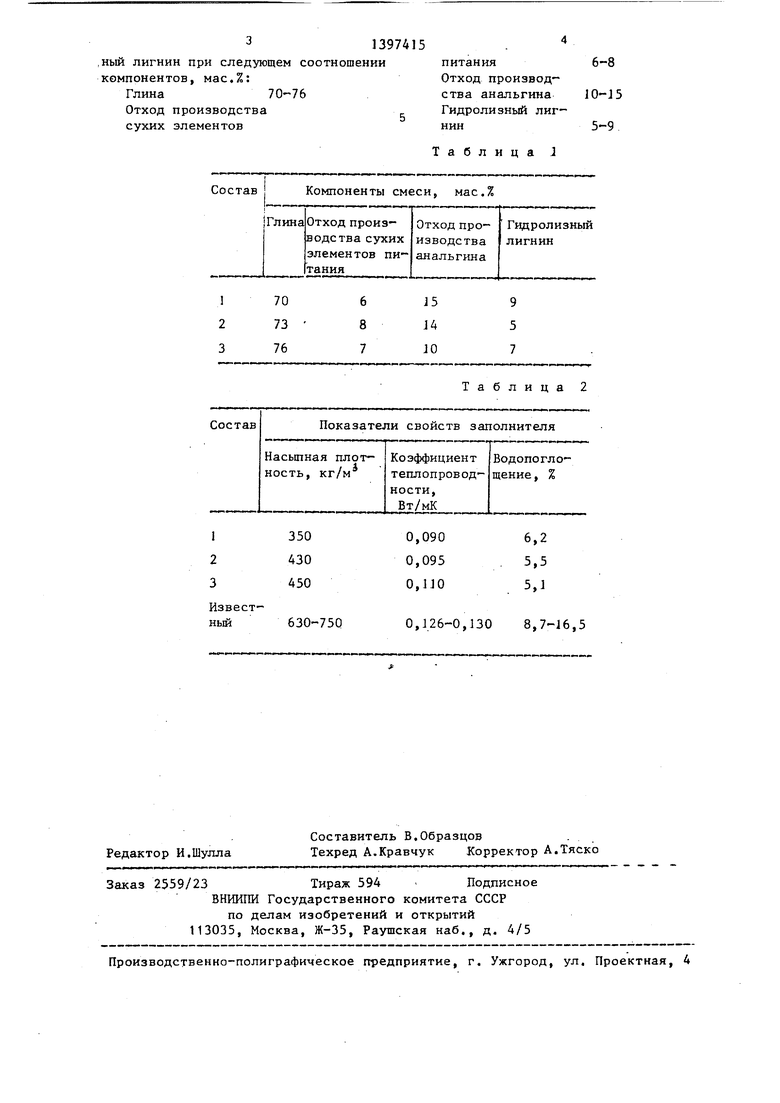

В табл. и 2 представлены соответственно содержание компонентов в предлагаемой сырьевой смеси и характеристика пористого заполнителя по сравнению с известным составом.

Целесообразность использования гидролизного лигнина в смеси состоит в том, что он при взаимодействии с другими компонентами обеспечивает образование хорощо развитой мелкопо- ристой структуры запсШнителя с равномерно распред1гленными закрытыми порами,, что обуславливает снижение во- допоглощения.

Предлагаемьм заполнитель имеет расширенную область применения: для изготовления легкобетонных изделий и конструкций с повышенной водостойкостью, применяемых в условиях попеременно влажного климата, а также в объектах, требующих повышенной тепловой изоляции, промышленного, сельскохозяйственного F гражданского , строительства.

Формула и;; обретения

Сырьевая смесь для получения пористого заполните.я, включающая глину и отходы производств сухих элемен - тов питания и анальгина, отличающаяся тем, что, с целью снижения водопоглощения заполнители при уменьшении насыпной плотности, она дополнитепьно содержит гидролиз31397415

,ный лигнин при следующем соотношении компонентов, мас,%:

ГлинаУО-Уб

Отход производства

сухих элементов

питания

Отход производства анальгина Гидролизный лигнин

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для получения керамзита | 1986 |

|

SU1362724A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1348308A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1335546A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Сырьевая смесь для получения керамзита | 1986 |

|

SU1368289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065379A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1616871A1 |

Изобретение относится к произ- водсту строительных материалов и может быть использовано для изготовления керамзита из глинистого сырья с добавлением отходов производств. Для снижения водопоглощения заполнителя при уменьшении его насыпной плотности сырьевая смесь содержит, мас.%: глина 70-76; отход производства сухих элементов питания 6-8j отход производства анальгина JO-J5 и дополнительно гидролизный лигнин 5-9. Получаемьй заполнитель характеризуется насьшной плотностью 350- 450 кг/м, имеет водопоглощение 5,J- 6,2% и коэффициент теплопроводности 0,09-0,11 Вт/мк. 2 табл. с (Л

Состав

Таблица 2

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065379A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для получения керамзита | 1986 |

|

SU1362724A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-05-23—Публикация

1986-05-21—Подача