.Изобретение относится к металлургии, а именно к химико-термической обработке в порошковых насьш1а101цих средах, в частности к насьш1ению алюминия и его сплавов цинком и кремнием, и может быть использовано в приборостроительной и машиностроительной промышленности.

Цель изобретения - повышение поверхностной твердости и коррозионной стойкостио

Состав содержит порошки цинка, алю 1иния, хлористого аммония, оксидов кремния и алюминия, кремнефторис- тый натрий и олеиновокисльй цинк, при следующем соотношении компонентов, маСо%

Цинк12-16

Алюминий26-28

Хлористьй аммоний1-2Оксид алюминия 18-20

Кремнефтористый натрий

:Олеиновокислый цинк Оксид кремния

1-3

1-2 Остальное

Функциональное назначение каждого из компонентов, химические формулы и ГОСТы поставки следующие:

порошок цинка (Zn, марки 1Щ1 - ПЦ5, класс А) по ГОСТ 12601-76 - источник насыщающих атомов цинка;

.

порошок алюминия (А1, марки АСД-Т) по ГОСТ 5.1667-72 - восстановитель оксида кремния и натрия кремнефтористого; .

порошок хлористого аммония () по ГОСТ 3773-72 - активатор процесса насыщения (вводится в состав для инициирования процесса насьш1ения) ;

(Л

с

сл

о ч сх ел

QD

составе повышает в 1,1-1,25 раза их поверхностную твердость при увеличении коррозионной стойкости в водных г растворах азотной кислоты в 1,5-1,8 раза по сравнению с известным составом

Формула изобретения

оксид алюминия () по ГОСТ 8136-76 - балластная добавка, служит для предотвращения спекания порошковой насыщающей среды;

натрий кремнефтористый () fto ТУб-09-1461-76 - активатор процесса насыщения и источник насыщающих , атомов кремния;

цинк олеиновокислый (ССН э(СН) CH(CHj)) по ТУб-09-14-1573- 78 - активатор процесса насыщения и источник насьш|ающих атомов цинка;

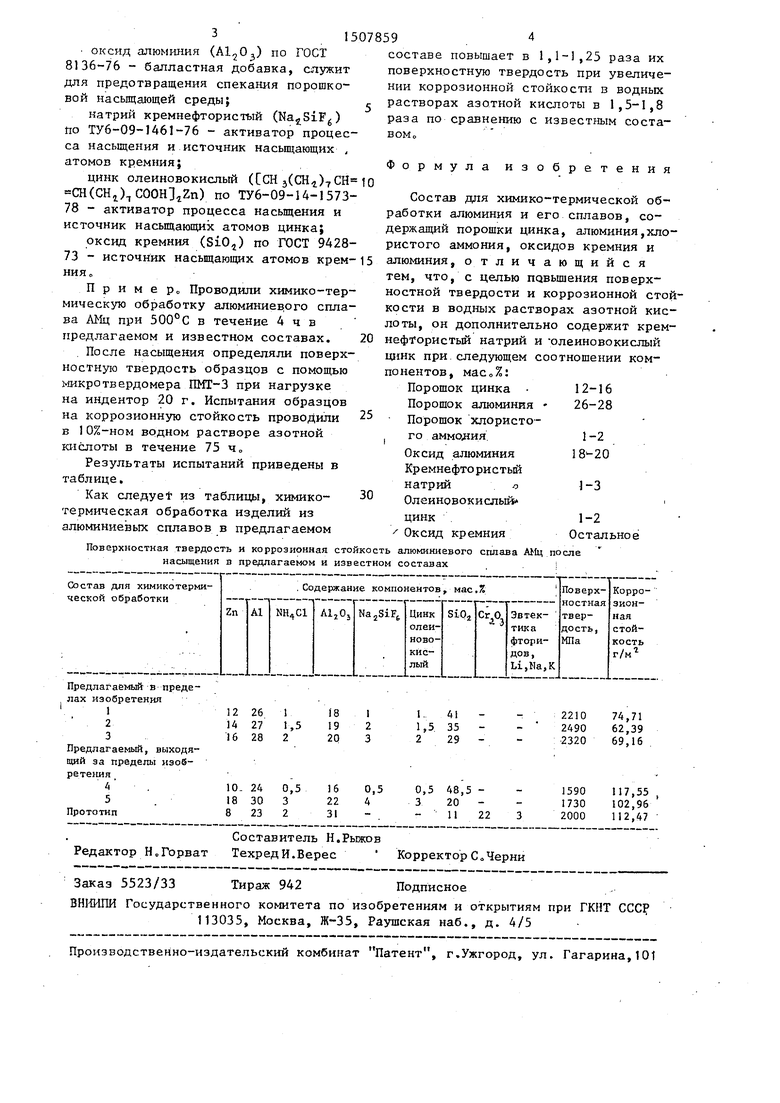

оксид кремния (SiO) по ГОСТ 9428- 73 - источник насыщающих атомов крем-15 алюминия, отличающийся нияотем, что, с целью пдвышения поверхПример Проводили химико-тер- ностной твердости и коррозионной стой мическую обработку алюминиевого спла- кости в водных растворах азотной кисСостав для химико-термической обработки алюминия и его сплавов, содержащий порошки цинка, алюминия,хлористого аммония, оксидов кремния и

лоты, он дополнительно содержит кремва АМц при в течение 4 ч в предлагаемом и известном составах, 20 нефтористый натрий и олеиновокислый . После насыщения определяли поверх- цинк при.следующем соотношении ком- ностную твердость образцов с помощью поиентов, масо%:

12-16

26-28 25

микротвердомера ПМТ-3 при нагрузке на индентор 20 г. Испытания образцов на коррозионную стойкость проводили в 10%-ном водном растворе азотной кислоты в течение 75 ч„

Результаты испытаний приведены в таблице.

Как следуet из таблицы, химико- термическая обработка изделий из алюминиевых сплавов в предлагаемом

30

1-2

Остальное

Поверхностная твердость и коррозионная стойкость алюминиевого сплава АНц после насыщения в предлагаемом и известном составах

Порошок цинка Порошок алюминия Порошок хлористого аммод1ия. Оксид алюминия Кремнефтористый натрий о Олеиновокисльк цинк , Оксид кремния

1-2 18-20

1-3

составе повышает в 1,1-1,25 раза их поверхностную твердость при увеличении коррозионной стойкости в водных растворах азотной кислоты в 1,5-1,8 раза по сравнению с известным составом

Формула изобретения

алюминия, отличающийся тем, что, с целью пдвышения поверхСостав для химико-термической обработки алюминия и его сплавов, содержащий порошки цинка, алюминия,хлористого аммония, оксидов кремния и

лоты, он дополнительно содержит кремнефтористый натрий и олеиновокислый цинк при.следующем соотношении ком- поиентов, масо%:

12-16

26-28 5

0

1-2

Осталь

Порошок цинка Порошок алюминия Порошок хлористого аммод1ия. Оксид алюминия Кремнефтористый натрий о Олеиновокисльк цинк , Оксид кремния

1-2 18-20

1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной химикотермической обработки изделий из алюминиевых сплавов | 1988 |

|

SU1511291A1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2539888C2 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Порошковый состав для хромотитанирования стальных изделий | 1988 |

|

SU1539235A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

Изобретение относится к металлургии, а именно к химико-термической обработке в порошковых насыщающих средах. Цель - повышение поверхностной твердости и коррозионной стойкости в водных растворах азотной кислоты алюминия и его сплавов. Состав содержит, мас.%: 12-16 порошка цинка, 26-28 порошка алюминия, 1-2 порошка хлористого аммония, 18-20 порошка оксида алюминия, 1-3 кремнефтористого натрия, 1-2 олеиновокислого цинка и остальное оксид кремния.

| Состав для диффузионного цинкохромосилицирования изделий из алюминиевых сплавов | 1978 |

|

SU722994A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-11—Подача