Изобретение относится к области получения ненасьпценных полиэфиров, которые могут быть использованы в качестве связующих армированных пластиков, пропиточных, заливочных и других материалов.

Целью изобретения является интенсификация процесса и .утилизация отходов .

В качестве титанорганического катализатора используют кубовый остаток перегонки тетрабутоксититана, представляющий собой смесь олиготитанатов различйой структуры. Элементный состав О 26, 1 28,1; Ti 22,5-30,0; массовое отношение титана к бутильным группам О,45-0j68.

Пример 1. В стеклянную круглодонную четырехгорлую колбу, снабженную механической мешалкой, обратным холодильником, термометjpoM и трубкой для ввода инертного газа, загружают 13,14 г малеинового ангидрида (МА), 9,76 г фталевого ангидрида (ФА), 1,86 г этиленгликоля (ЭГ) и 0,267 г (0,5% от массы реакционной смеси) катализатора (кубовый остаток от разгонки тетрабутоксититана с элементным составом Ti 27,9; С 37,9; Н 7,5; О 26,7

и отношением титана к бутильным группам 0,62, нагревают при перемешивании до 115 С. При этой температуре вводят 28,7 г эпихлоргидрина (ЭХГ).

сл о со 00

9

&;

Степень превращения через 22 мин составляет 50%. Через 120 мин получают полиэфир с кислотным числом (.) 6,2 мг КОН/Г и мол. м. 800.

Примеры 2-6. Синтез полиэфира проводят аналогично примеру 1. Кубовый остаток тетрабутоксититана имеет тот же состав, -что и по примеру 1 .

Пример 7. Синтез полиэфира проводят аналогично примеру 1 с использованием кубового остатка перегонки тетрабутоксититана с содержанием, %: Ti 22,5; С 40,9; Н 8,5; О 28,1, и отношением Ti к бутильным группам 0,45. Степень превращения через 23 мин составляет 50%. Через 130 мин получают полиэфир с к.ч. 6,8 мг КОН/Г и мол. м. 850.

Примвр 8. Синтез полиэфира проводят аналогично примеру 1 с использованием кубового остатка с содержанием, %: Ti 29,8; С 37,1 ;Н 7,0; О 26,1. Отношение титана к бутильным группам 0,08. Степень превращения через 19 мин составляет 50%о Через 110 мин получен полиэфир с к.ч. 6,2 мг КОН/Г и мол. м. 850.

Пример 9.Б толстостенную ампулу, промытую азотом, загружают 1,6 г окиси циклопентена, 0,98 МА, 0,038 г пропиленгликоля (ПГ) и 0,01% (от загрузки) кубового остатка от разгонки тетрабутоксититанао Ампулу

1509363 .

запаивают, помещают в защитный кожух и опускают на 10 мин в баню, нагретую до . Получают полиэфир с к.ч. 8,5 мг КОН/Г.

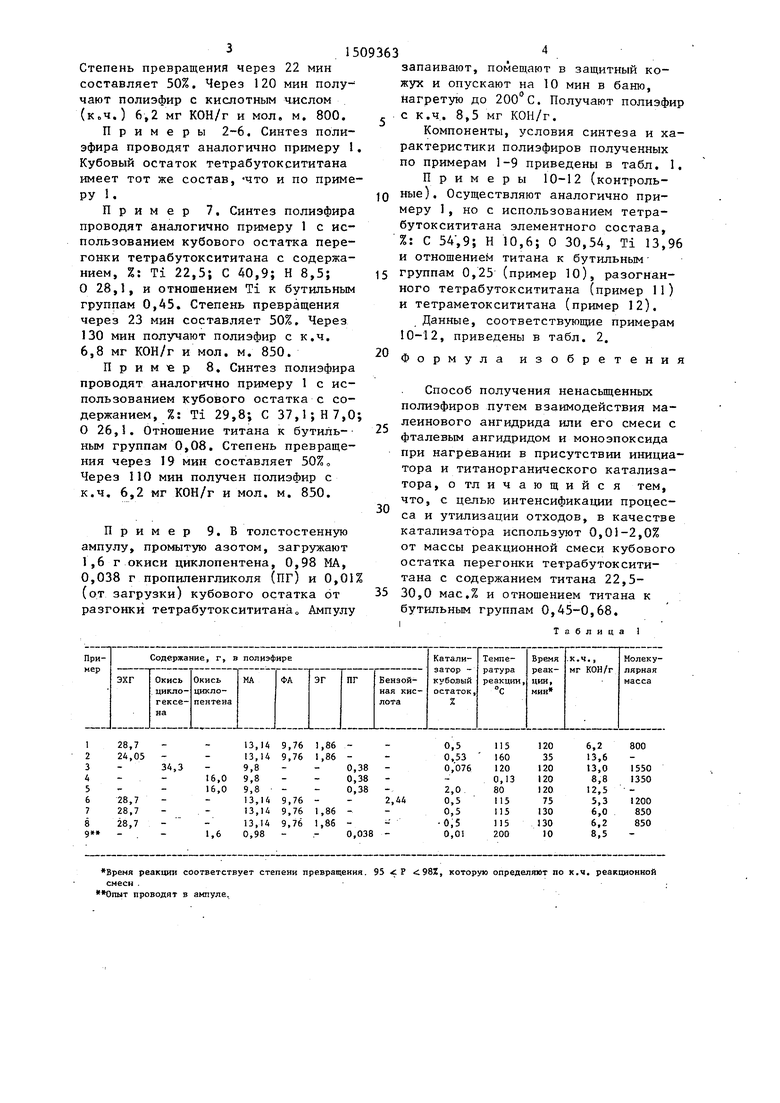

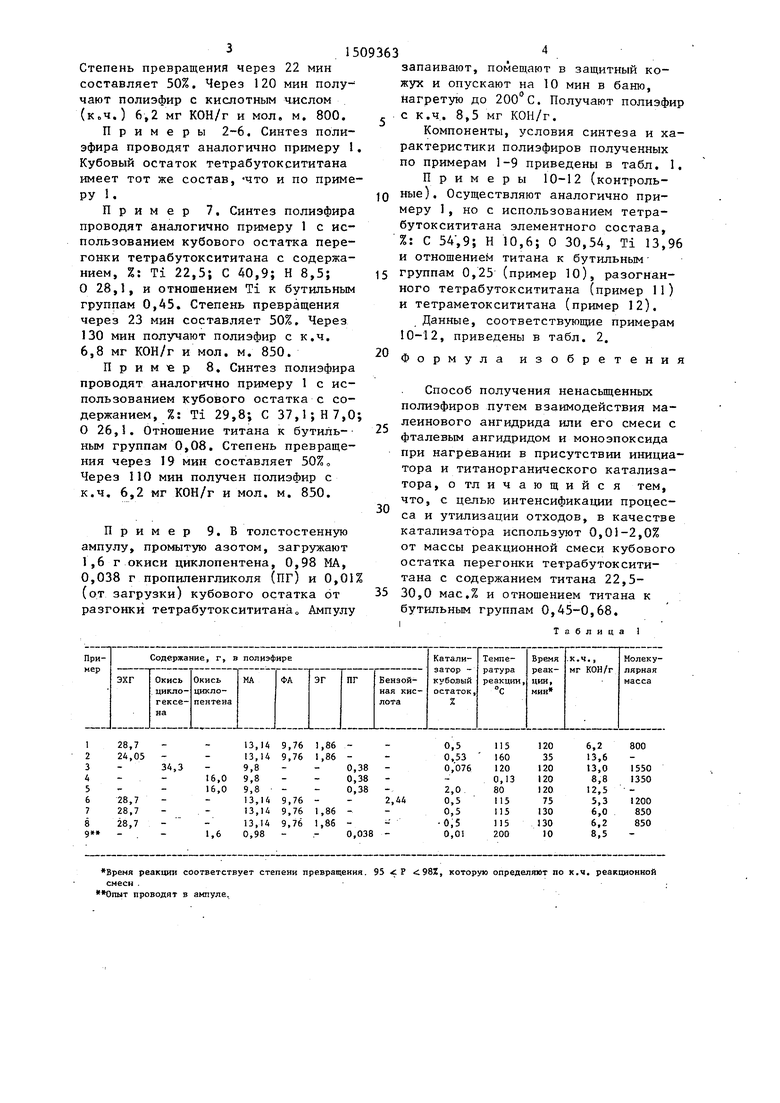

Компоненты, условия синтеза и характеристики полиэфиров полученных по примерам 1-9 приведены в табл. 1.

Примеры 10-12 (контроль- JO ные). Осуществляют аналогично примеру 1, но с использованием тетрабутоксититана элементного состава, %: С Н 10,6; О 30,54, Ti 13,96 и отношением титана к бутильным 15 группам 0,25 (пример 10), разогнанного тетрабутоксититана (пример 11) и тетраметоксититана (пример 12).

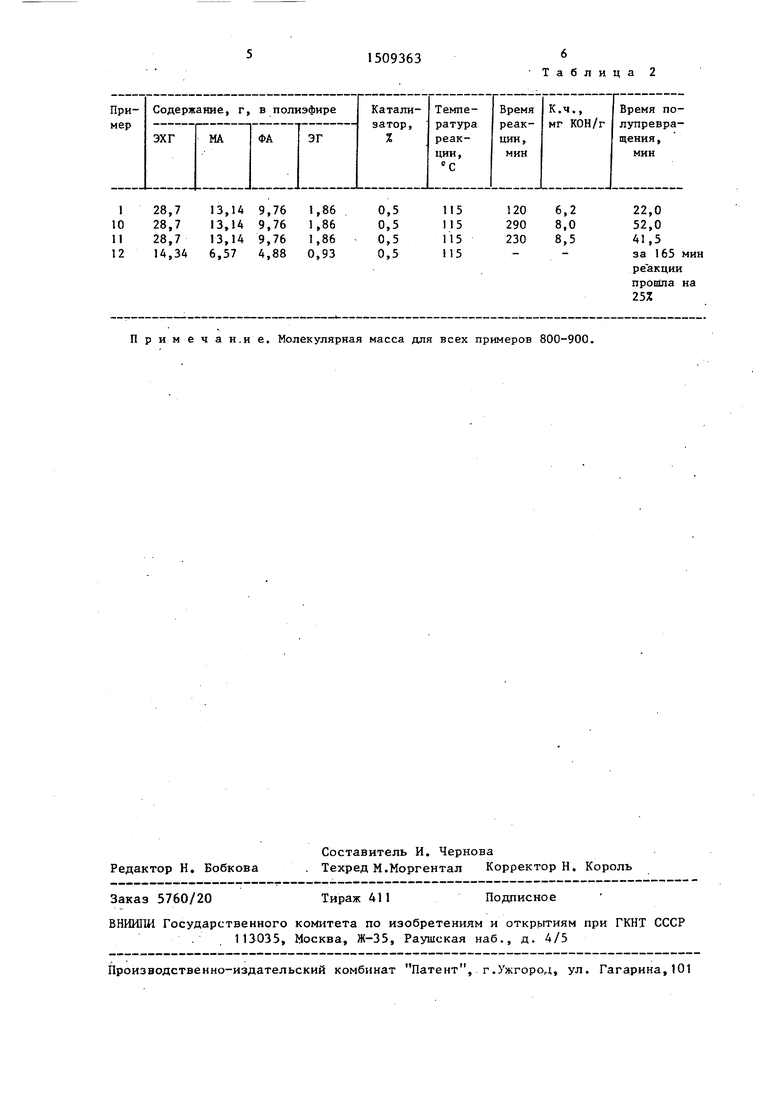

Данные, соответствующие примерам 10-12, приведены в табл. 2.

20

Формула изобретения

25

Способ получения ненасыщенных полиэфиров путем взаимодействия ма- леинового ангидрида или его смеси с фталевым ангидридом и моноэпоксида при нагревании в присутствии инициатора и титанорганического катализатора, отличающийся тем, что, с целью интенсификации процесса и утилизации отходов, в качестве катализатора используют 0,01-2,0% от массы реакционной смеси кубового остатка перегонки тетрабутоксититана с содержанием титана 22,5- 35 30,0 мас.% и отношением титана к бутильным группам 0,45-0,68.

30

20

Формула изобретения

Способ получения ненасыщенных полиэфиров путем взаимодействия ма- леинового ангидрида или его смеси с фталевым ангидридом и моноэпоксида при нагревании в присутствии инициатора и титанорганического катализатора, отличающийся тем, что, с целью интенсификации процесса и утилизации отходов, в качестве катализатора используют 0,01-2,0% от массы реакционной смеси кубового остатка перегонки тетрабутоксититана с содержанием титана 22,5- 30,0 мас.% и отношением титана к бутильным группам 0,45-0,68.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных полиэфиров | 1986 |

|

SU1520072A1 |

| Способ получения огнестойких полиэфирных смол | 1977 |

|

SU732290A1 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| Способ получения полиэфиров | 1979 |

|

SU1047920A1 |

| КАТАЛИЗАТОРЫ ЭТЕРИФИКАЦИИ | 1998 |

|

RU2181307C2 |

| Способ получения полиэфиров | 1979 |

|

SU806695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2235716C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 1995 |

|

RU2114871C1 |

| Способ получения нового бензоатного пластификатора | 2019 |

|

RU2699016C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ ДЛЯ ПОЛИУРЕТАНОВ (ВАРИАНТЫ) | 2004 |

|

RU2286358C2 |

Изобретение относится к получению ненасыщенных полиэфиров, которые могут быть использованы в качестве связующих армированных пластиков, пропиточных, заливочных материалов. Изобретение позволяет сократить длительность процесса до 120 мин и решает проблему утилизации отходов. Этот результат достигается за счет использования в способе получения ненасыщенных полиэфиров путем взаимодействия малеинового ангидрида или его смеси с фталевым ангидридом и моноэпоксида при нагревании в присутствии инициатора и титанорганического катализатора, в качестве катализатора 0,01-2,0% от массы реакционной смеси кубового остатка перегонки тетрабутоксититана с содержанием титана 22,5-30,0 мас.% и массовым отношением титана к бутильным группам 0,45-0,68. 2 табл.

Время реакции соответствует степени превращения. 95 98%, которую определяют по к.ч, реакционной

смесн . проводят в ампуле.

П р и м е ч а н.и е. Молекулярная масса для всех примеров 800-900,

Редактор Н. Бобкова

Составитель И. Чернова . Техред М.Моргентал Корректор Н. Король

Заказ 5760/20

Тираж 411

ВНИИ11И Государственного комитета по изобретениям и открьггиям при ГКНТ СССР .113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 2

Подписное

| Патент США № 3546176, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1989-09-23—Публикация

1986-12-22—Подача