Изобретение относится к области станкостроения.

Известны измерители положения режущей кромки инструмента, содержащие корпус, измерительный рычаг с плоским измерительным наконечником, передаточный механизм, выполненный в виде подвижного штока, к электроконтактный преобразователь (датчик) Ij .

Эти устройства имеют столько нэмернтельных наконечников, передаточных механизмов и электроконтактных преобразователей, сколько возможно различных на правлений подвода режуших ннструментов. Поскольку на металлорежуишх (в первую очередь, токарных) станках применяют различный режущий инструмент (проходные и подрезные резцы для наружной поверхности, правые и левые, те же резцы для внутренней поверхности, канавочные резцы для наружной, внутренней и торцевой поверхностей и др.), то, в общем случае, требуется щесть измерительных наконечников, щесТь передаточных механизмов, шесть электроконтактных преобрааоватеЛей. Недостатком известного измерителя является сложность, громоздкость и недостаточно высокая точность.

С целью упрощения конструк1шН и рас ширения облас-га применения измерительный рычаг-выполнен крестообразным с тремя рабочими плечами, расположенными П1арпендикулярно направлениям коордииаггных неремешеннй режущих инструментов. Плоские измерительные наконечники размешены попарно на каждом рабочем плече с противоположных сторон, а передаточный механизм выполнен в виде механического преобразователя движения.

Измерительные плоскости измерительных наконечников составляют с плечами рычага угол f , равныйотнсниекию величины рабочего хода Ct рычага к длине t его плеча.

Кроме того, внешние ребра плоских измерительных наконечников очерчены по цилиндрической поверхности.

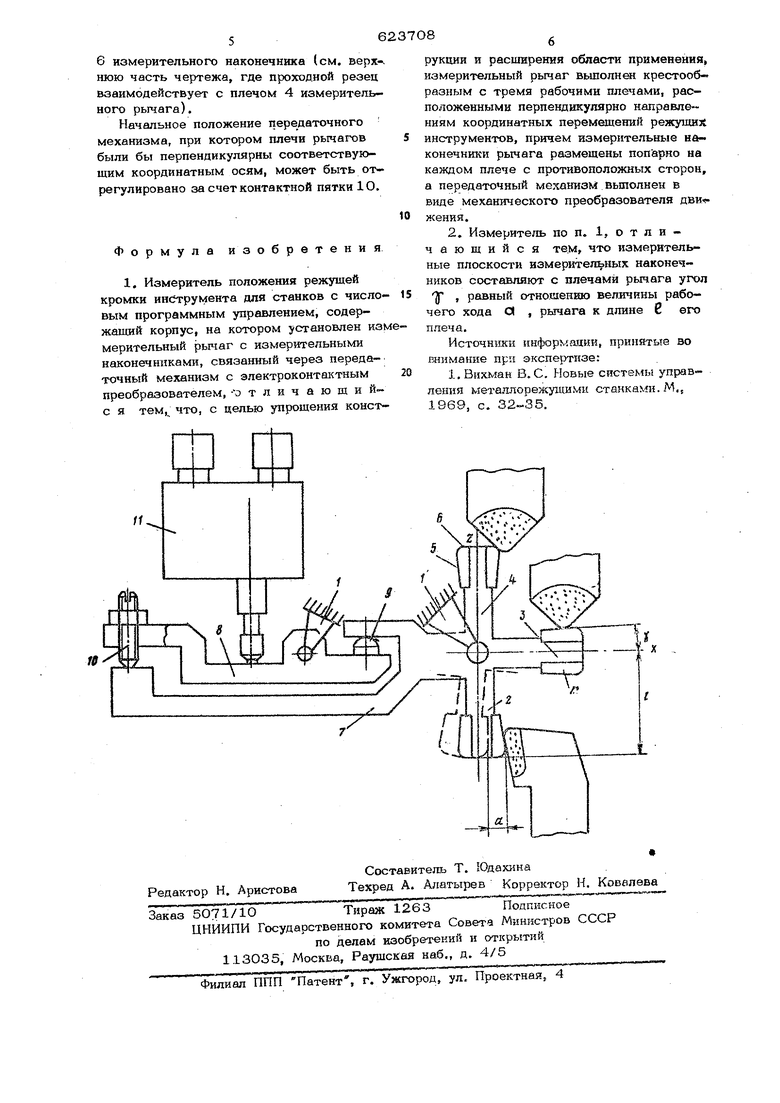

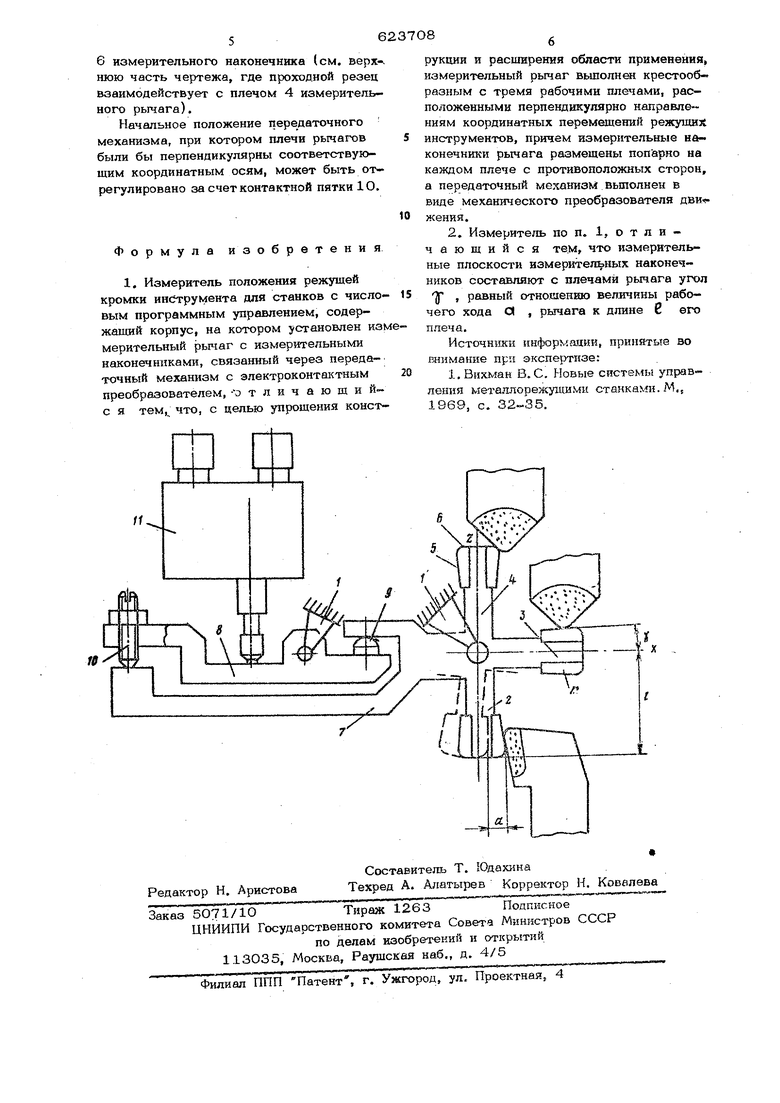

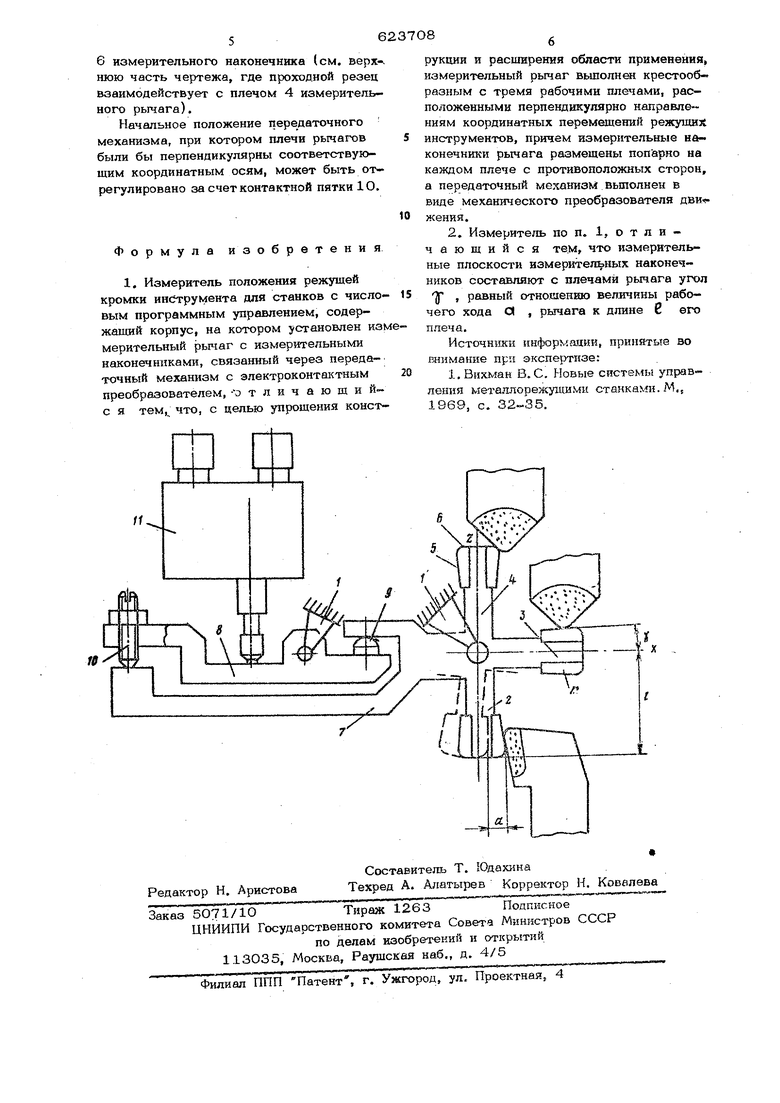

На чертеже изображен измеритель положеиня режущей кромки инструмента.

В корпусе 1 шарнирно укреплен измерительный рычаг с тремя рабочими плеча-ми 2,3 и 4, расположенными перпендикулярно направлениям координатных перемещений режущих инструментов (осям координат X и : X ). На каждом из рабочих плеч закреплены по два плоских измерительных наконечника 5, выполненны)х из износоустойчивого материала, например твердого сплава или минералокерамики. Внешние ребра 6 плоских измерительных наконечников округлены радиусом (очерчены по цилиндрической поверхности). Внутри корпуса размещен пэре; 1аточный механизм выполненный в виде скрепленного с измерителем ведущего рьгчага 7 и ведомого рычага 8. Ведомый снабжен двумя контактными пяткаМ ) и .10 (взаимодействующими с ве- ;iyl(H)vi рычагом). Контактная пятка 9 Г)а.ьк( ме/кду осями поворота ведуш.его п ьедомого рычагов, а пятка 1О на п;юхождении прямой, соединяющей цетлтры поворота упомянутых рычагов. Длнны пле р 4чагов подобраны так, чтобы передаточное о-пюшепие от ведущего рычага к ве- «облому было по модулю одинаковым, как при действии контактной пятки 9, так и при действии контактной пятки Ю, Одна 113, контактных пяток (пятка 1О) выполнена регул11руемой, В корпусе укреплен также электроконтактный преобразователь (датчик) 11, связанный с ведомым ры-i чагом 8. Электроконтактный преобразо- патель снабжен двумя парами управляющи контактов (используемыми в схеме управления станком с ЧПУ).

Плоские измерительные наконечники 5 закреплены на плечах 2, 3 и 4 измерительного рьгчага так, что их плоскости составляют с плечами рьгчага некоторый угч)л ЗГ , равный отношению величины рабочего хода d к длине 6 плеча рычага.

Радиус округления внешней кромки плоского измерительного наконечника обычно принимают равным радиусу скреплиния вершины проходных резцов, например 2 мм.

Измеритель положения режун1ей кромки инструмента работает следующим образом.

Корпус 1 измерителя закреплякхг на неподвижных частях станка поблизости от зажимного патрона. В начале цикла, суппорт станка с режущим инструментом перемещают из исходного положения к измерителю и приводят во взаимодействие режущую кромку с плоским измерительным наконечником 5 плеча 2. Двшкение измерительного рычага через ведущий рычаг 7, контактную пятку 1О и ведомый рычаг 8 передается электроконтактному преобразователю 11, который сначала выдает первую управляющую команду, вызывающую торможение суппорта, а затем вторую. По первой команде суппорт переходит на ползучую скорость (порядка 1О мм), а по второй - останавли- вается. Разность между заданным.и исполненныМ перемещениями определяет не обходимую величину коррекции размерной настройки режущего инструмента, которую используют в цикле обработки.

Затем подводят режущую кромку инструмента к плоскому измерительному наконе чнику плеча 3 измерительного рычага и йналопстно определяют величи у коррекции вдоль второй коордннатной оси. Благодаря тому, что в исходном положенин измерительного рычага плоскость наконечника составляет с плечом рьнага угол У , равный отнощениго величины рабочегс хода d к длине t плеча рьгчага, в момент подачи второй управля-

ющей команды (положение рычага, соответствующее этому моменту, изображено на чертеже пунктиром) плоскость измерительного . наконечника перпевдикуляр- на направлению перемеп(енгш инструмента,

и результаты контроля практически не зависят ОТ положения вершины резца по второй (неконтролируемой) координате.

Благодаря тому, что передаточный механизм выполнен в виде механического

преобразователя выпрямителя движения, один Электроконтактный преобразователь 11 обеспечивает работу измерителя при воздействии режущих инса румен- тов на любой из шести измерительных наконечников. Как было указано выше, при пер.емецении резце вдоль оси Z и воздействии на плечо 2, измерительный и ведущий рычаги поворачиваются по часовой стрелке. На ведомый рычаг 8 движение

передается контактной пяткой 1О, п ведомый рычаг также повора ивается по часовой стрелке. Если же контролируаот положение того же резца вдоль оси X, то измерительпый и ведущий рычаги поворачиваются против часовой стрелки, на ведомый рычаг воздействует пятка 9, что вызывает поворот ведомого рьгчага, .также как и в первом случае, по часовой стрелке. При контроле положения режуидей кромки проходных резцов, сначала . ycTanaBливают их по оси X, затем по оси 2 , При установке проходных резцов по оси 2. воздействуют главной режущей кромкой инструмента на цилиндрическую часть

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| Копировальное устройство для обработки деталей сложной формы | 1972 |

|

SU544359A3 |

| Гидрокопировальный многопроходный суппорт | 1977 |

|

SU680857A1 |

| УСТРОЙСТВО для КОНТРОЛЯ РАЗМЕРОВ в ПРОЦЕССЕ ОБРАБОТКИ | 1966 |

|

SU185498A1 |

| Н. Ф. Г. Г. Гессе и Г. Т. Чернышев | 1967 |

|

SU192589A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для измерения размеров резьб | 1989 |

|

SU1670337A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Станок для разрезки граненых слитков | 1983 |

|

SU1094684A1 |

| Устройство для контроля геометрических параметров полупроводниковых пластин | 1982 |

|

SU1048305A1 |

Авторы

Даты

1978-09-15—Публикация

1974-05-17—Подача