Устройства для программного перемещения шлифовального круга 1пли|фовальных станках, имеющие следящий гидропр ивод с основным и вспомогательным золотниками, индукционные датчики положения, электромагниты и реверсивный электродвигатель, известны (см., напр имер, авт. св. № 52882 по кл. 67а, 33 от 1938 г. и книгу «Автоматизация металлорежущих станков под редакцией И. М. Кучера). Недостатком известных устройств является сложность специального программирующего элемента.

Устройство, выполненное согласно изобретению, лишено этого недостатка. С этой целью в качестве программирующего элемента использован полупроводниковый период. При изменении управляющего сигнала коллекторный ток, подаваемый на базу - эмиттер периода, изменяется пропорционально заданной скорости перемещения шлифовального круга, определяемой в зависимости от припуска металла под шлифовку.

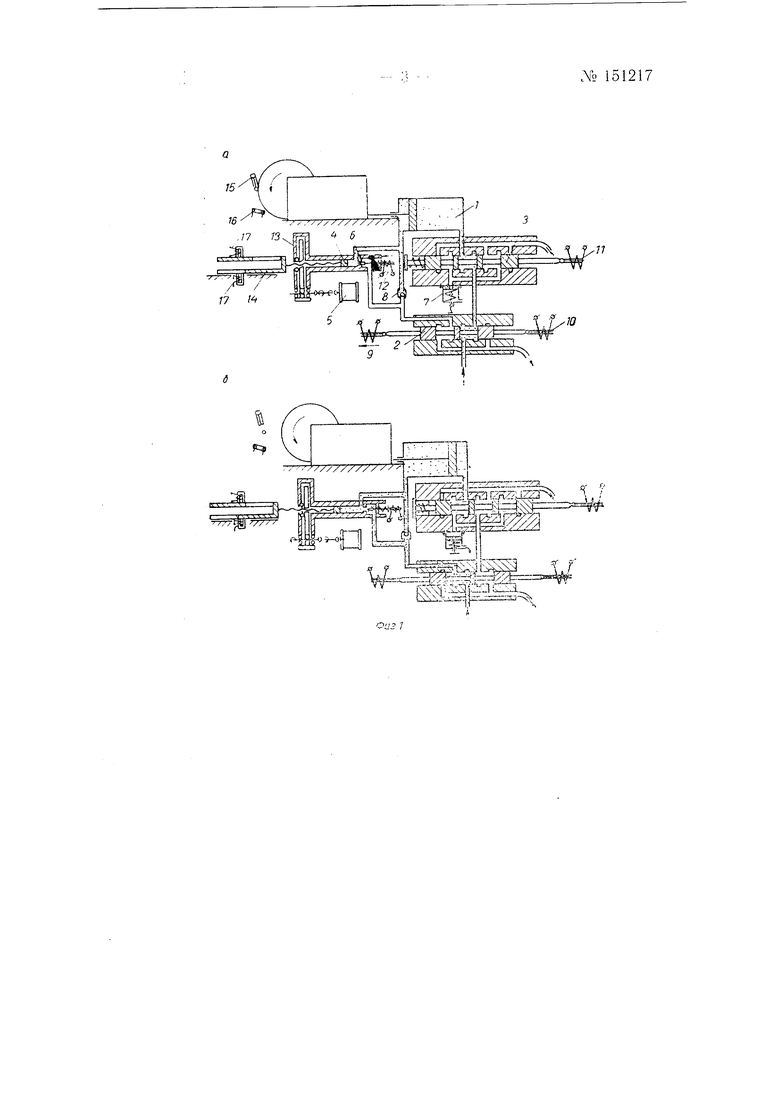

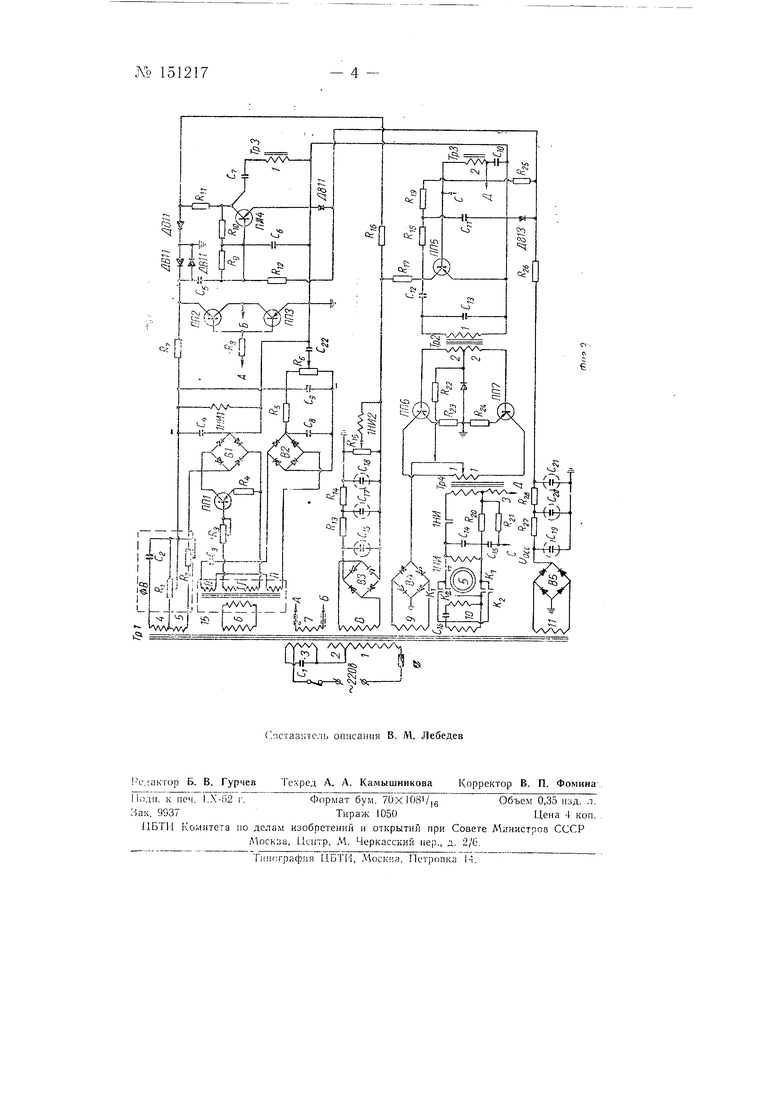

На фиг. 1 показана гидравлическая схема устройства в двух положениях (а и 6), соответствующих подводу и отводу шлифовального круга; на фиг. 2 - принципиальная электросхема устройства.

Гидравлический механизм включает в себя главный цилиндр / поперечной подачи станка, главный золотник 2, дополнительный золотник 3, компенсацио«ный порщень 4 малого диаметра, исполнительный реверсивный электродвигатель 5, клапан 6 автоматики, цнлиндр 7 с поршнем-ограничителем отвода шлифовального круга, обратный клапан 8 ускоренного хода на отвод. На корпусе гидравлического механизма смонтированы электромагниты 9, 10, 11 и 12 управления, редуктор 13 и индикатор 4 положения компенсационного поршня.

Электрическая схема программируюшего элемента включает: индукционный датчик 15 размера детали, фотосопротивление 16, индукционные датчики 17 возврата компенсационного поршня, программиJ 151217- 2 рующее устройство на полупроводниковом триоде ПП1, модул5п 1р на периодах ПП2 и ППЗ, трехкаскадный усилитель на триодах ПП4, Я/75, ПП6 и ПП7. Все элементы схемы питаются от стабилизирующего трансформатора Тр1, включенного в сеть 220 в, 5 ги.

При рабете гидравлического jMexannsMa на подвод шлифовального круга включаются электромагниты 10 и 11. Масло через главный ЗС1ЛОТПИК 2 и дополнительный золотник 3 поступает в правую полость цилиндра / и перемещает шлифовальный круг и детали. В момент появления искры датчик фотосопротивления включит электромагнит 12, управляющий клапаном 6 автоматики, который замкнет объем в левой полости цилиндра / на компенсационный поршень 4. Дальнейщий подвод круга регулируется перераспределением масла из компенсационного цилиндра в главный и обратно, за счет перемещения поршня 4, приводимогс в движение электродвигателем 5, управляемым программирующим устройством. При отводе шлифовального круга масло поступает в левую nOvTOCTb цилиндра } через главный золотник 2, открытый клапан 6 и параллельно через обратный клапан 8. Слив масла производится через дополнительный золотник 3 в цилиндр 7 ограничения отвода.

Контроль подачи осушествляется индуктивным датчиком 15, имеющим две вторичные обмотки, состоящие каждая из двух половин и включенных встречно так, что при нулевом припуске напряжение, снимаемое с каждой обмотки, равно нулю и возрастает прямо пропорционально увеличению припуска. Напряжение обмотки / датчика 15 подается на вход полупроводникового триода ЯЯ/, являющегося программирующим элементом. Изменение заданной максимальной скорости съема при 1уска регулируется величипой R, а величина критического припуска - величиной сопротивления Кг- Съем припуска от номинальной величины до критической идет с постоянной скоростью, минимальное значение которой в конце шлифовки определяется требуемым классом чистоты поверхности.

Предмет изобретения

Устройство для программного перьмещения щлифовального круга на шлифовальных станках, содержащее следящий гидропривод, основной и вспомогательный золотники, индукционные датчики положения, электромагниты и реверсивный электродвигатель, отличающееся тем, что, с целью упрощения устройства, в качестве программирующего элемента использован полупроводниковый период, коллекторный ток которого Ьри изменениях управляющего сигнала, подаваемого на его базу- эмиттер, изменяется пропорционально заданной скорости перемещения щлифовального круга, определяемой в зависимости от нрипуска металла под шлифовку.

77

IJrrzzrr.-rizsa-,, г..

. V/

:±Sr:rf;t4; : : : PV/J(

Lra 1 4l:-.S. ; --Г -7ч Чту G

:.Ъ, Л./

: / ---rVVh-::-- rasadtfe:

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО | 1968 |

|

SU210235A1 |

| Механизм врезания для круглошлифовальных станков | 1941 |

|

SU62736A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2047474C1 |

| ГИДРОПРИВОД СИНХРОНИЗАЦИИ ВАЛОВ ГИДРОМОТОРОВ НЕПОЛНОПОВОРОТНЫХ | 1998 |

|

RU2147346C1 |

| Способ шлифования конических колес со спиральными зубцами | 1937 |

|

SU54158A1 |

| Устройство для управления шлифовальным кругом | 1973 |

|

SU436731A1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Полуавтоматический шлифовальный станок | 1950 |

|

SU89711A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ ИНСТРУМЕНТА | 1970 |

|

SU423598A1 |

| Люнет для кругло-шлифовальных станков, работающих по способу прямой подачи | 1936 |

|

SU50600A1 |

Авторы

Даты

1962-01-01—Публикация

1961-11-30—Подача