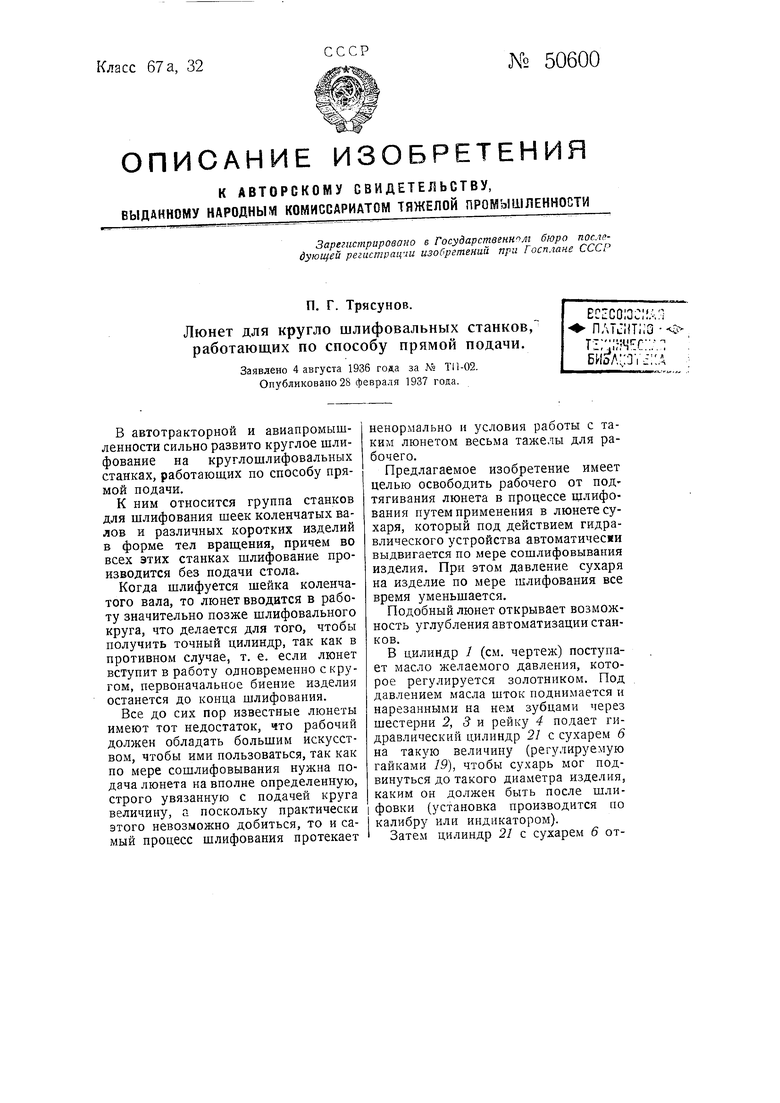

в автотракторной и авиапромышленности сильно развито круглое шлифование на круглошлифовальных станках, работающих по способу прямой подачи.

К ним относится группа станков для шлифования шеек коленчатых валов и различных коротких изделий в форме тел враш,ения, причем во всех этих станках шлифование производится без подачи стола.

Когда шлифуется шейка коленчатого вала, то люнет вводится в работу значительно позже шлифовального круга, что делается для того, чтобы получить точный цилиндр, так как в противном случае, т. е. если люнет вступит в работу олновременно с кругом, первоначальное биение изделия останется до конца шлифования.

Все до сих пор известные люнеты имеют тот недостаток, что рабочий должен обладать большим искусством, чтобы ими пользоваться, так как по мере сошлифовывания нужна подача люнета на вполне определенную, строго увязанную с подачей круга величину, а поскольку практически этого невозможно добиться, то и самый процесс шлифования протекает

ненормально и условия работы с таким люнетом весьма тажелы для рабочего.

Предлагаемое изобретение имеет целью освободить рабочего от подтягивания люнета в процессе шлифования путем применения в люнете сухаря, который под действием гидравлического устройства автоматичесии выдвигается по мере сошлифовывания изделия. При этом давление сухаря на изделие по мере шлифования все время уменьшается.

Подобный люнет открывает возможность углубления автоматизации станков.

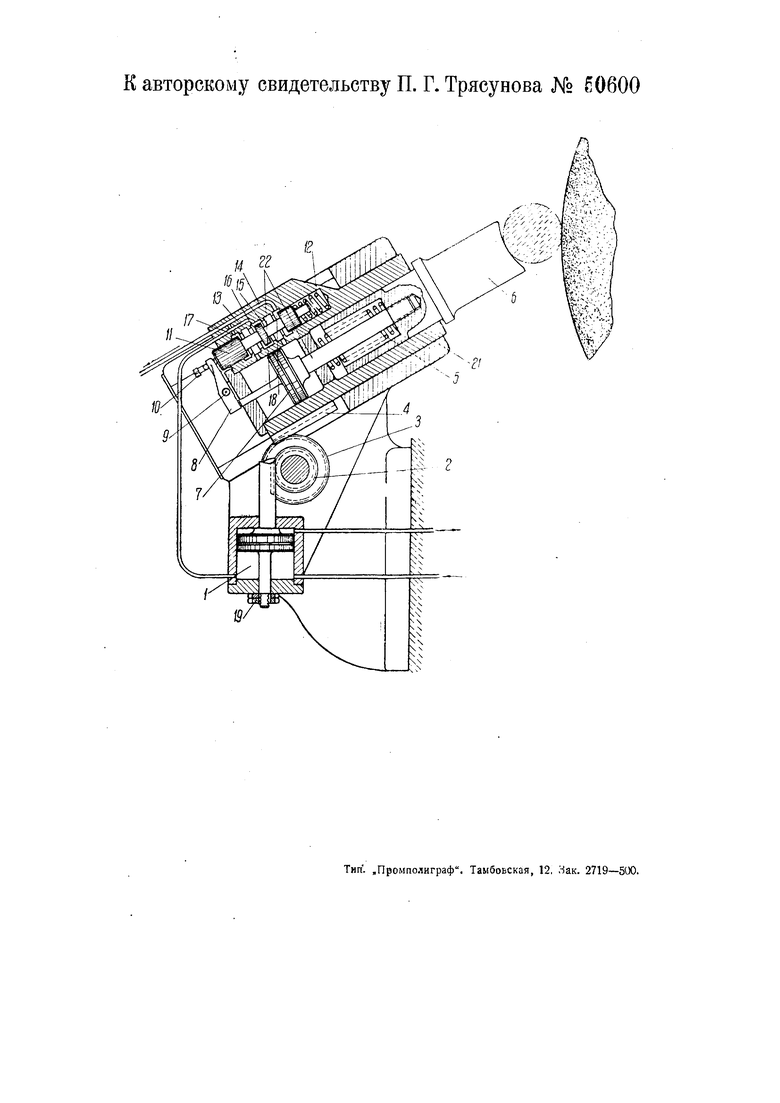

В цилиндр 1 (см. чертеж) поступает масло желаемого давления, которое регулируется золотником. Под давлением масла шток поднимается и нарезанными на не.м зубцами через шестерни 2, 3 н рейку 4 подает гидравлический цилиндр 21 с сухарем 6 на такую величину (регулируемую гайками 19), чтобы сухарь мог подвинуться до такого диаметра изделия, каким он должен быть после шлифовки (установка производится по калибру или индикатором).

Затем цилиндр 21 с сухарем 6 отводится и закладывается подлежащее шлифовке изделие, у которого диаметр больше того, на который люнет установлен.

Сперва подводится круг, а затем люнет. Поскольку усилие подачи .люнета значительно превосходит усилие пружин 5 и 12, то сухарь 6, подходя к изделию, имеющему припуск, упирается в него и останавливается, однако цилпндр 21, связанный с рейкой 4 продвинется до установленного размера, причем через посредство рычага 8 произойдет относительное смещение сухаря 6 и золотника // в обратных направлениях.

Такое смещение золотника // от. кроет на различные величины каналы 16, 18, 14 и закроет каналы 15 и 17.

Подводимое по каналу 13 масло устремится через более открытый канал 16 в левую полость цилиндра 2/, что вызовет разность давлений с левой и правой сторон поршня 7.

Эта разность давления и явится двигающей силой поршня 7 со штоком 22, толкающего сухарь 6 по мере сошлифовывания изделия.

По мере тоги, как сухарь 6 будет доходить до установленного размера диаметра изделия, золотник // благодаря своему перемещению будет делать равными открытия каналов /5 и 16, что приводит к падению разности давления на поршень 7.

Чтобы регулировать максимальную разность давлений, ось 9 переносится от оси золотника 11 ближе к оси поршня 7, а чтобы иметь в конце шлифования некоторое давление (когда поршень 7 дошел до упора), необходимо винтом 10 вдавливать внутрь золотник 11.

Предмет изобретения.

Люнет для круглошлифовальных станков, работающих по способу прямой подачи, отличающийся тем, что он выполнен в виде подвижного в осевом направлении гидравлического цилиндра 21 с порщнем 7, шток 22 которого одним концом воздействует на опорпый для изделия сухарь 6, а другим-на распределительный для поршня 7 золотник /У, помещенный в корпусе цилиндра 21, н Ч

Авторы

Даты

1937-01-01—Публикация

1936-08-04—Подача