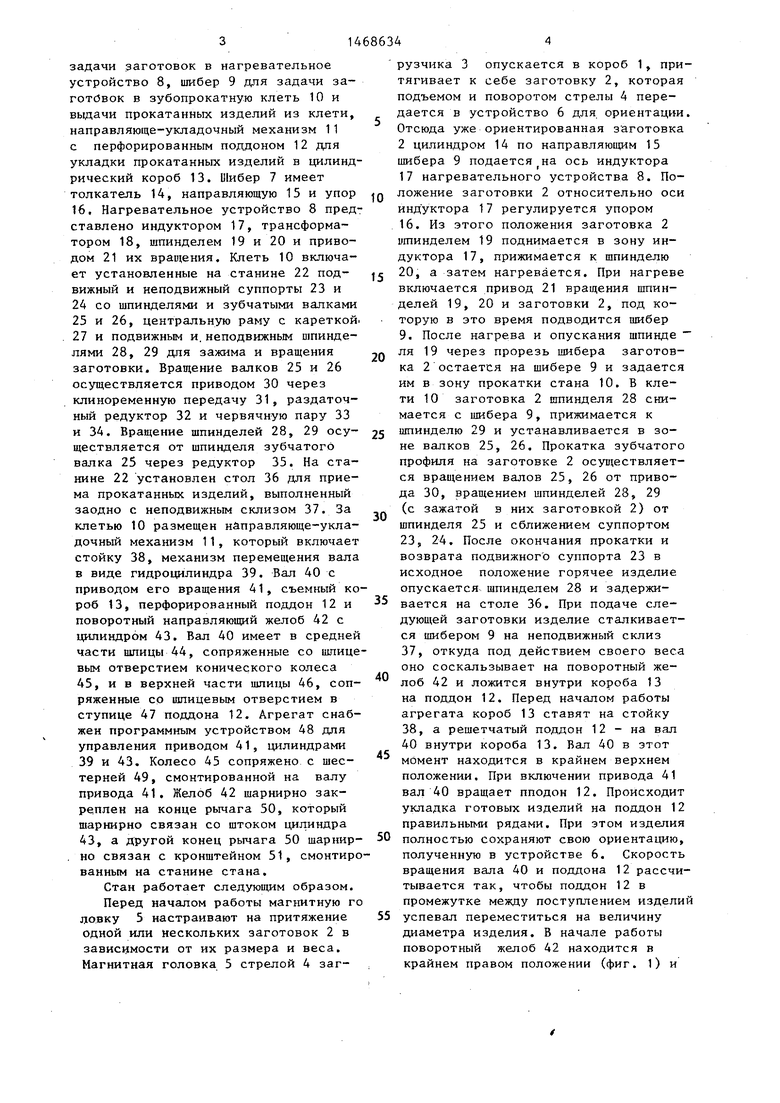

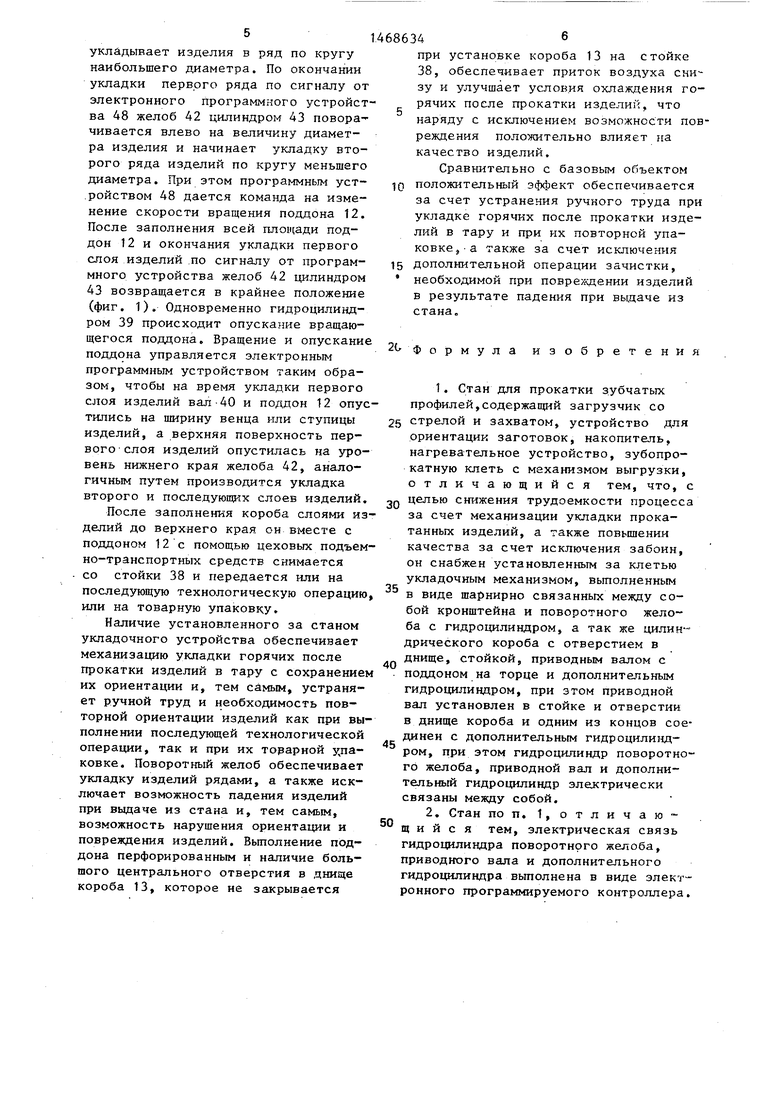

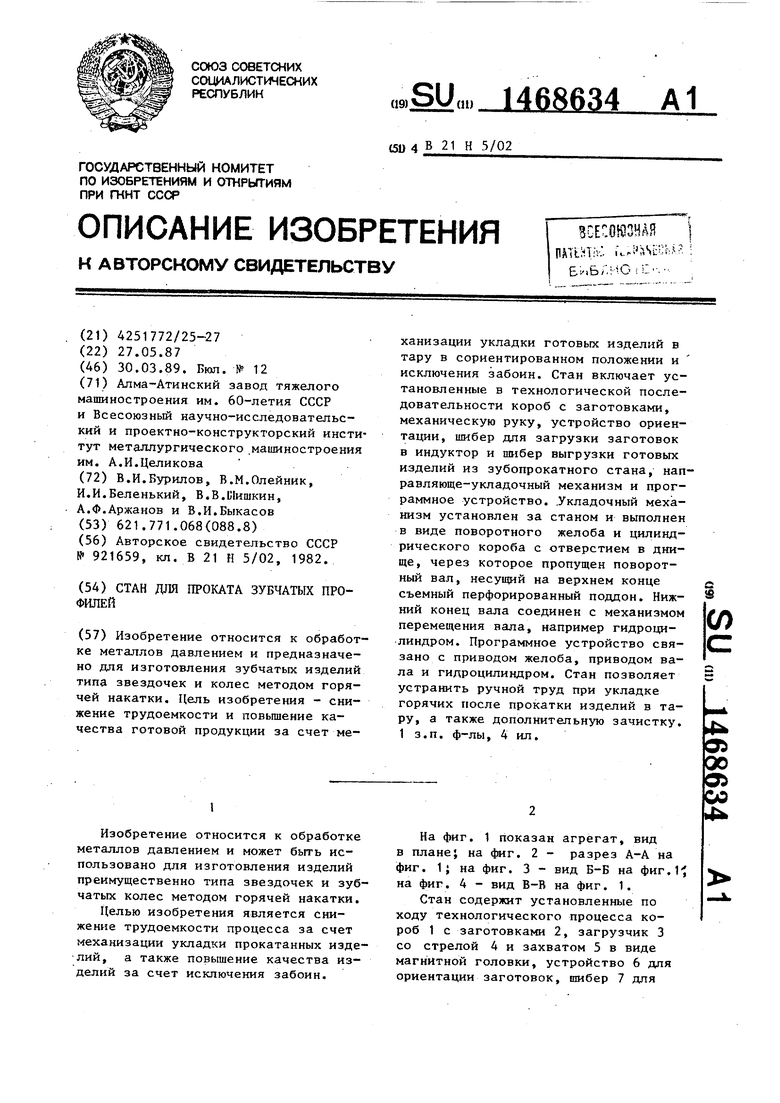

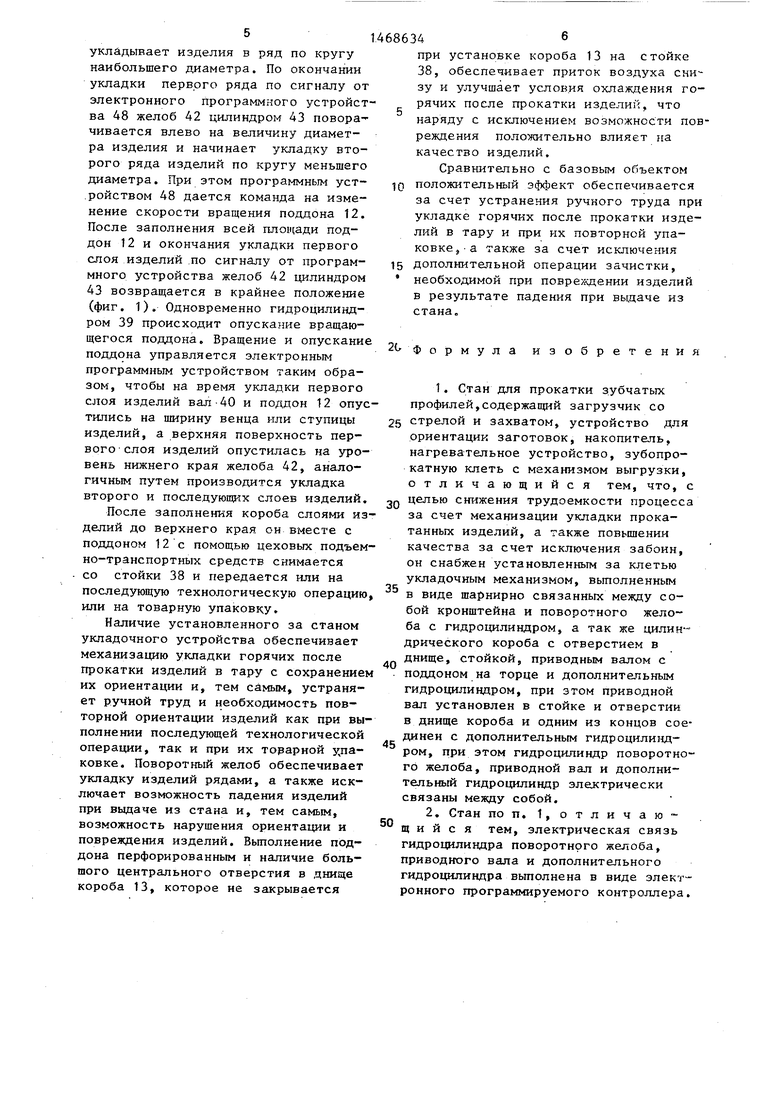

задачи заготовок в нагревательное устройство 8, шибер 9 для задачи за- готбвок в зубопрокатную клеть 10 и выдачи прокатанных изделий из клети, направляюще-укладочный механизм 11 с перфорированным поддоном 12 для укладки прокатанных изделий в цилиндрический короб 13. и1ибер 7 имеет толкатель 14, направляющую 15 и упор 16. Нагревательное устройство 8 представлено индуктором 17, трансформатором 18, шпинделем 19 и 20 и приводом 21 их вращения. Клеть 10 включает установленные на станине 22 подвижный и неподвижный суппорты 23 и

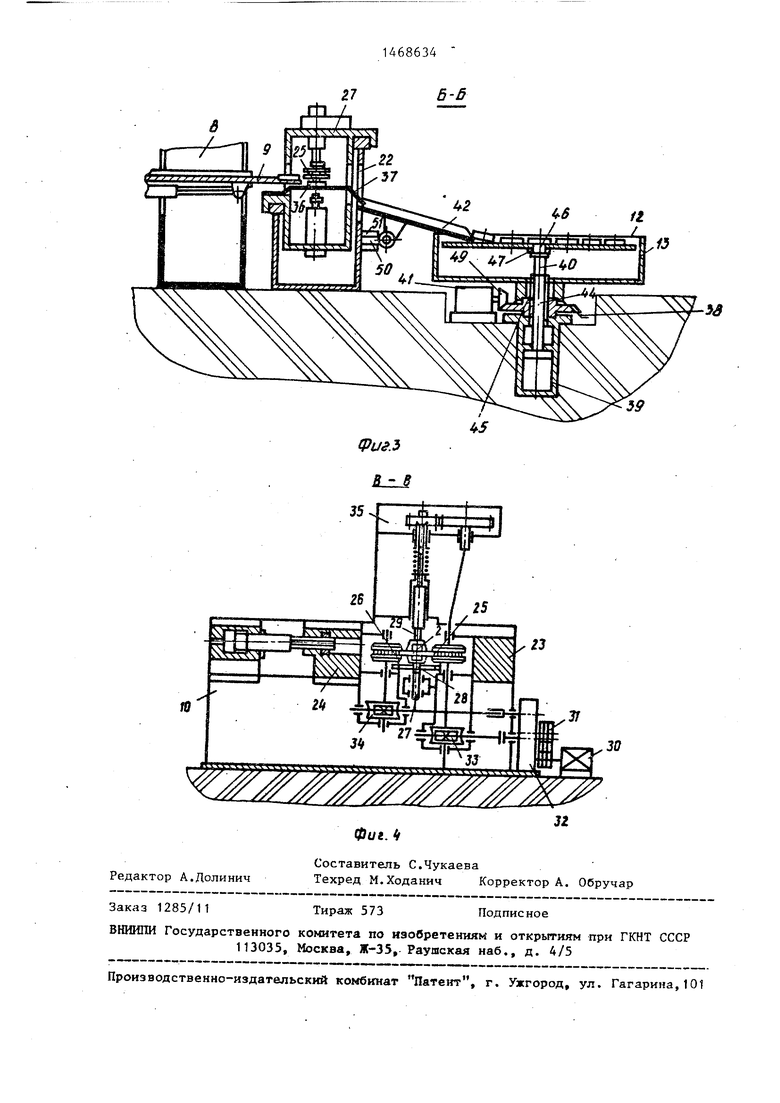

24со шпинделями и зубчатыми валками

25и 26, центральную раму с кареткой 27 и подвижным и. неподвижным шпинделями 28, 29 дня зажима и вращения заготовки. Вращение валков 25 и 26 осуществляется приводом 30 через клиноременную передачу 31, раздаточный редуктор 32 и червячную пару 33 и 34. Вращение шпинделей 28, 29 осуществляется от шпинделя зубчатого валка 25 через редуктор 35. На станине 22 установлен стол 36 для приема прокатанных изделий, выполненный заодно с неподвижным склизом 37. За клетью 10 размещен направляюще-укладочный механизм 11, который включает стойку 38, механизм перемещения вала в виде гидроцилиндра 39. Вал 40 с приводом его вращения 41, съемный короб 13, перфорированный поддон 12 и поворотный направляющий желоб 42 с цилиндром 43. Вал 40 имеет в средней части шпицы 44, сопряженные со шпице вым отверстием конического колеса 45, и в верхней части шпицы 46, сопряженные со шпицевым отверстием в ступице 47 поддона 12. Агрегат снабжен программным устройством 48 для управления приводом 41, цилиндрами

39 и 43. Колесо 45 сопряжено с шестерней 49, смонтированной на валу привода 41. Желоб 42 шарнирно закреплен на конце рычага 50, который шарнирно связан со штокам цилиндра 43, а другой конец рычага 50 шарнир- , но связан с кронштейном 51, смонтированным на станине стана.

Стан работает следующим образом.

Перед началом работы магнитную го ловку 5 настраивают на притяжение одной или нескольких заготовок 2 в зависимости от их размера и веса. Магнитная головка 5 стрелой 4 заг

0

рузчика 3 опускается в короб 1, притягивает к себе заготовку 2, которая подъемом и поворотом стрелы 4 передается в устройство 6 для ориентации. Отсюда уже ориентированная заготовка 2 цилиндром 14 по направляющим 15 шибера 9 подается на ось индуктора 17 нагревательного устройства 8. Положение заготовки 2 относительно оси индуктора 17 регулируется упором 16. Из этого положения заготовка 2 ишинделем 19 поднимается в зону индуктора 17, прижимается к шпинделю 20, а затем нагревается. При нагреве включается привод 21 вращения шпинделей 19, 20 и заготовки 2, под которую в это время подводится шибер 9. После нагрева и опускания шпинде ля 19 через прорезь шибера заготовка 2 остается на шибере 9 и задается им в зону прокатки стана 10. В клети 10 заготовка 2 шпинделя 28 снимается с шибера 9, прижимается к 5 шпинделю 29 и устанавливается в зоне валков 25, 26. Прокатка зубчатого профиля на заготовке 2 осуществляется вращением валов 25, 26 от привода 30, вращением шпинделей 28, 29 (с зажатой в них заготовкой 2) от шпинделя 25 и сближением суппортом 23, 24. После окончания прокатки и возврата подвижного суппорта 23 в исходное положение горячее изделие опускается шпинделем 28 и задерживается на столе 36. При подаче следующей заготовки изделие сталкивается шибером 9 на неподвижный склиз

37,откуда под действием своего веса оно соскальзывает на поворотный желоб 42 и ложится внутри короба 13

на поддон 12. Перед началом работы агрегата короб 13 ставят на стойку

38,а решетчатый поддон 12 - на вал 40 внутри короба 13. Вал 40 в этот момент находится в крайнем верхнем положении. При включении привода 41 вал 40 вращает пподон 12. Происходит укладка готовых изделий на поддон 12 правильными рядами. При этом изделия полностью сохраняют свою ориентацию, полученную в устройстве 6. Скорость вращения вала 40 и поддона 12 рассчитывается так, чтобы поддон 12 в промежутке между поступлением изделий успевал переместиться на величину диаметра изделия. В начале работы поворотный желоб 42 находится в крайнем правом положении (фиг. 1) и

0

5

0

5

0

55

укладывает изделия в ряд по кругу наибольшего диаметра. По окончании укладки первого ряда по сигналу от электронного программного устройства 48 желоб 42 цилиндром 43 повора чивается влево на величину диаметра изделия и начинает укпадку второго ряда изделий по кругу меньшего диаметра. При этом программным уст- .ройством 48 дается команда на изменение скорости вращения поддона 12. После заполнения всей площади поддон 12 и окончания укладки первого слоя изделий по сигналу от программного устройства желоб 42 цилиндром 43 возвращается в крайнее положение (фиг. 1). Одновременно гидроцилиндром 39 происходит опускание вращающегося поддона. Вращение и опускание поддона управляется электронным программным устройством таким образом, чтобы на время укладки первого слоя изделий вал-40 и поддон 12 опустились на ширину венца или ступицы изделий, а верхняя поверхность первого слоя изделий опустилась на уровень нижнего края желоба 42, аналогичным путем производится укладка второго и последующих слоев изделий.

После заполнения короба слоями изделий до верхнего края он вместе с поддоном 12 с помощью цеховых подъемно-транспортных средств снимается со стойки 38 и передается или на последующую технологическую операцию, или на товарную упаковку.

Наличие установленного за станом укладочного устройства обеспечивает механизацию укладки горячих после прокатки изделий в тару с сохранением их ориентации и, тем самым, устраняет ручной труд и необходимость повторной ориентации изделий как при выполнении последующей технологической операции, так и при их тоэарной упаковке. Поворотный желоб обеспечивает укладку изделий рядами, а также искючает возможность падения изделий при выдаче из стана и, тем самым, возможность нарушения ориентации и овреждения изделий. Вьтолнение подона перфорированным и наличие болього центрального отверстия в днище ороба 13, которое не закрывается

468634

при 38,

установке короба 13 на стойке обеспечивает приток воздуха снизу и улучшает условия охлаждения горячих после прокатки изделий, что наряду с исключением возможности повреждения положительно влияет на качество изделий.

Сравнительно с базовьгм объектом JO положительный эффект обеспечивается за счет устранения ручного труда при укладке горячих после прокатки изделий в тару и при их повторной упаковке, -а также за счет исключения 15 дополнительной операции зачистки, необходимой при повреждении изделий в результате падения при вьщаче из стана,

20 Формула изобретения

1. Стан для прокатки зубчатых профилей,содержащий загрузчик со 25 стрелой и захватом, устройство для ориентации заготовок, накопитель, нагревательное устройство, зубопро- катную клеть с механизмом выгрузки, отличающийся тем, что, с 2Q целью снижения трудоемкости процесса за счет механизации укладки прокатанных изделий, а также повьш1ении качества за счет исключения забоин, он снабжен установленным за клетью укладочным механизмом, вьтолненным в виде шарнирно связанных между собой кронштейна и поворотного желоба с гидроцилиндром, а так же цилиндрического короба с отверстием в днище, стойкой, приводным валом с поддоном на торце и дополнительным гидроцилиндром, при этом приводной вал установлен в стойке и отверстии в днище короба и одним из концов соединен с дополнительным гидроцилиндром, при этом гидроцилиндр поворотного желоба, приводной вал и дополнительный гидроцилиндр элелстрически связаны между собой.

2. Стан по п. 1, отличающий с я тем, электрическая связь гидроцилиндра поворотного желоба, приводного вала и дополнительного гидроцилиндра вьшолнена в виде электронного программируемого контроллера.

35

40

45

50

10

Фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой | 1987 |

|

SU1512699A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Стан поперечно-винтовой прокатки | 1988 |

|

SU1555029A1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления зубчатых изделий типа звездочек и колес методом горячей накатки. Цель изобретения - снижение трудоемкости и повьшение качества готовой продукции за счет меI Изобретение относится к обработке металлов давлением и может быть использовано для изготовления изделий преимущественно типа звездочек и зубчатых колес методом горячей накатки. Целью изобретения является снижение трудоемкости процесса за счет механизации укладки прокатанных изделий, а также повышение качества изделий за счет исключения забоин. ханизации укладки готовых изделий в тару в сориентированном положении и исключения забоин. Стан включает установленные в технологической последовательности короб с заготовками, механическую руку, устройство ориентации, шибер для загрузки заготовок в индуктор и шибер выгрузки готовых изделий из зубопрокатного стана, направляюще-укладочный механизм и npoi- раммное устройство. .Укладочный механизм установлен за станом и выполнен в виде поворотного желоба и цилиндрического короба с отверстием в днище, через которое пропущен поворотный вал, несуш 1й на верхнем конце съемный перфорированный поддон. Нижний конец вала соединен с механизмом перемещения вала, например гидроци- линдром. Программное устройство связано с приводом желоба, приводом вала и гидроцилиндром. Стан позволяет устранить ручной труд при укладке горячих после прокатки изделий в тару, а также дополнительную зачистку. 1 з.п. ф-лы, 4 ил. с (Л 0д 00 Ь: 00 4 На фиг. 1 показан агрегат, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б-Б на фиг.1 на фиг. 4 - вид В-В на фиг. 1. Стан содержит установленные по ходу технологического процесса короб 1 с заготовками 2, загрузчик 3 со стрелой 4 и захватом 5 в виде магнитной головки, устройство 6 для ориентации заготовок, шибер 7 для

ч.. Л./JH х Ж

f7

Б-б

11

«

Фиг. ft

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-27—Подача